DAMPE

- Details

- Category: 钨业知识

- Published on Friday, 19 May 2017 09:03

- Written by meijin

- Hits: 1827

探索暗物质是全中国,乃至全世界的梦想。世界各国的物理学家们都在不断努力着,我国也充分认识到了这一前沿领域研究的重要性。暗物质粒子探测(dark matter particle explorer, DAMPE)是中科院空间科学战略先导专项的五颗卫星任务之一。2015年12月17日,中国首颗暗物质粒子探测卫星DAMPE发射。发射DAMPE暗物质粒子探测卫星,主要是进行暗物质间接探测实验,寻找暗物质粒子,研究暗物质特性与空间分布规律,探寻宇宙射线起源并观测高能伽马射线。这颗卫星既能探测正负电子,又能够观测高能伽马光子,而且具有较好的能量分辨率,用于捕捉到暗物质的踪迹。

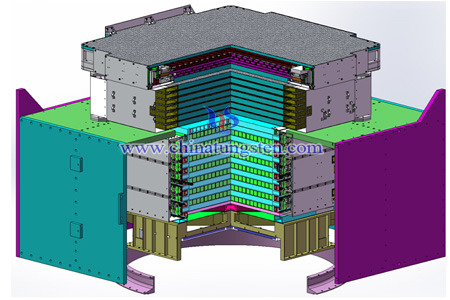

DAMPE是一个空间望远镜,它可以探测高能伽马射线、电子和宇宙射线。它由一个塑料闪烁探测器(PSD)、硅微条(STK)、钨板、电磁量能器(BGO)和中子探测器组成。DAMPE围绕地球旋转,四层科学探测器将面朝太空,全面接受来自宇宙四面八方的高能电子和伽马射线。这相当于科学家在宇宙中放置了一台“除去大气层面纱”的“超高清望远镜”。所有收集到的科学数据将完整保存,并实时传回地面。一旦用这些原始数据勾勒出的“伽马射线能谱”反映出谱线极段等特征信号,科学家就获得了暗物质粒子存在的强有力证据。

PSD用作反符合,由两层塑料闪烁体条组成;STK由6个径迹双层,每个由正交摆放的两个单面硅条组成;有三层钨板厚度分别为1cm、2mm、2mm,,插在硅微条的第2、3、4层前面,用作光子转换;BGO有14层,每层22根,相邻两层正交排列,用来测量射线的能量;中子探测器加在量能器的底部。BGO量能器和STK总共大约33个辐射长度,是空间里最深的量能器。

在DAMPE中极大地运用到钨板及钨合金中子探测器等,正是利用了钨吸收射线能力强的特点以及它良好的综合性能,对于宇宙四面八方的高能电子和伽马射线,钨合金探测器可随时追踪它的位置、数量及其转变等,准确收集相关数据,实时传回地面。高比重钨合金在DAMPE的应用,为我国航天航空的发展做出了巨大的贡献。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金防辐射包装

- Details

- Category: 钨业知识

- Published on Friday, 19 May 2017 09:00

- Written by meijin

- Hits: 1870

防辐射包装是防止外界各种射线透过包装容器,从而破坏内装物质量的包装。如将感光胶卷盛装在能够防止光线照射的容器中。

辐射种类一般分为四种:1.电磁辐射;2.核辐射;3.光源辐射;4.微波辐射

固体电子器件对核辐射效应极其敏感,核辐射将使半导体中的原子电离或移位,影响该器件的工作特性。对光敏感的感光材料制品如照相胶卷、电影胶片、X光胶片、印相纸和其他光敏产品,在受到强光源辐射后将会损坏和失去使用价值。而微波辐射在导航、跟踪、通信、食物烘烤、医疗等领域得到广泛的应用,微波发生器和雷达会对周围附近和较远的物品产生不同程度的影响。电子设备的屏蔽可以防止外来电磁波的干扰,以确保设备正常工作;又可以阻止本电子设备工作时发射的电磁波去十扰别的电子设备工作和影响操作人员的健康。所以有必要对一些物品实施防辐射包装。

防辐射包装的关键是选择合适的包装材料,电磁敏感产品在生产、储存、运输、销售的过程中都要进行保护,这就需要防辐射电磁屏蔽包装,常用的防高能辐射的钨合金材料,能够防电磁辐射、光辐射、X射线辐射、防γ射线辐射、防中子辐射等;也有采用轻而小的钨合金纤维材料及添加稀土合金的复合材料来制作屏蔽包装。钨合金屏蔽件材料的辐射屏蔽性与材料的密度密切相关。更高的密度意味着更好的射线吸收能力和射线屏蔽能力,由于钨合金的密度比其他材料高,以钨合金为屏蔽材料的防辐射包装对各种辐射有着更好的屏蔽性,并且可减小防辐射包装的体积。对电子产品而言,单纯采用高性能屏蔽包装材料不一定能完全可靠有效地消除电磁辐射对产品性能的影响,还需要在电子产品的电路结构设计时综合考虑到电磁保护和屏蔽问题,因为传统的外包装屏蔽材料不能完全阻隔电磁波,所以现在人们普遍运用到防电磁辐射包装方法,即除了常用的防辐射包装材料除金属屏蔽材料外,还有导电性复合塑料屏蔽材料。将特制的钨合金细纤维的粒料加入到热塑性塑料中进行注塑,可以形成各种屏蔽性包装材料和容器,如模压导电复合塑料、填料导电复合薄膜、表面导电处理材料等。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金挤压成形剂体系

- Details

- Category: 钨业知识

- Published on Thursday, 18 May 2017 16:51

- Written by ruibin

- Hits: 1967

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金挤压成形与注射成形的工艺异同

- Details

- Category: 钨业知识

- Published on Thursday, 18 May 2017 16:53

- Written by ruibin

- Hits: 2096

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金压坯形位公差超差

- Details

- Category: 钨业知识

- Published on Thursday, 18 May 2017 16:50

- Written by ruibin

- Hits: 1873

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com