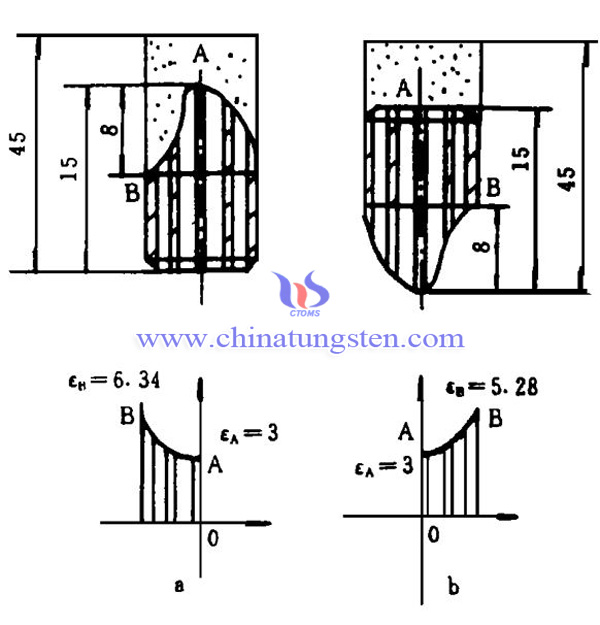

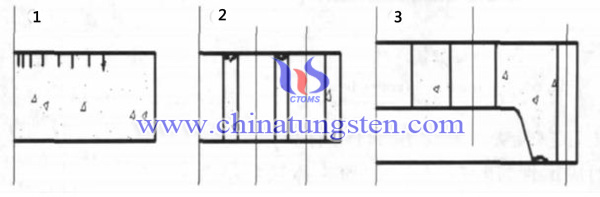

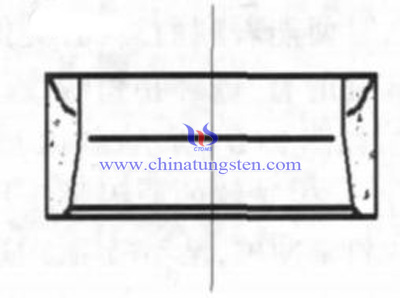

压坯形状对硬质合金压坯分层的影响

- Details

- Category: 钨业知识

- Published on Wednesday, 17 May 2017 15:49

- Written by ruibin

- Hits: 1899

模具导致的硬质合金压坯分层

- Details

- Category: 钨业知识

- Published on Wednesday, 17 May 2017 15:47

- Written by ruibin

- Hits: 2004

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

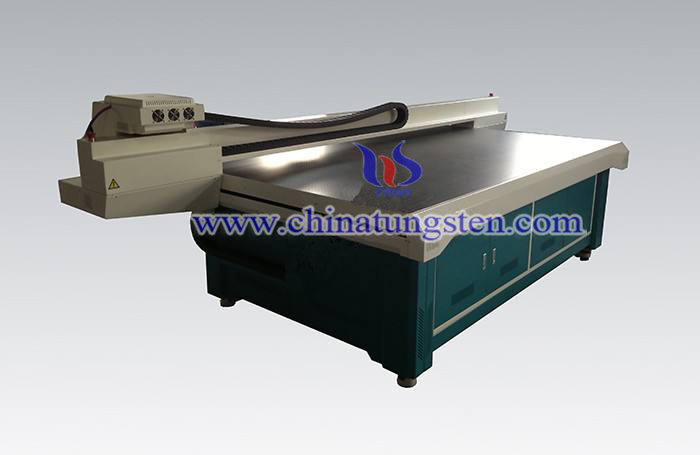

印刷技术MCH

- Details

- Category: 钨业知识

- Published on Tuesday, 16 May 2017 20:35

- Written by meijin

- Hits: 1907

现代社会,随着陶瓷大量应用于百姓生活,尤其是建筑行业对陶瓷制品的青睐,我国已成为当代日用、卫生、墙地砖等传统陶瓷制品生产的超级大国,也是世界上陶瓷技术装备的生产大国。同时,基于科技的进步以及消费者需求档次的提升,人们对陶瓷装饰多样化和个性化也有了更多更高的需求。而将印刷术应用于陶瓷生产,极大地丰富了陶瓷的装饰效果和表现质量。

印刷技术MCH是Metal Ceramics Heater的缩写,意思是金属陶瓷发热体。MCH陶瓷发热体是一种新型高效环保节能陶瓷发热元件,相比PTC陶瓷发热体,具有相同加热效果情况下可节约20~30%电能。MCH是指将金属钨或者是钼锰浆料印刷在陶瓷流延坯体上,经过热压叠层,然后在1600℃氢气氛保护下,陶瓷和金属共同烧结而成的陶瓷发热体,因钨具有耐腐蚀、耐高温、寿命长、高效节能、温度均匀、导热性能良好、热补偿速度快等优点,且无毒环保,是印刷技术MCH最理想的材料,陶瓷发热体不含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚等有害物质,符合欧盟RoHS等环保要求。

激光陶瓷印刷技术是一种新型技术,在办公室激光打印的基础上进行改良,使它适合于陶瓷印刷,激光陶瓷打印是一次性将图形打印在空白花纸上即小膜花纸上,经过水转印贴在陶瓷制品上,然后经过高温烤制成型。目前,出现了更为先进的3D喷墨打印陶瓷喷墨印刷技术,在越来越多的陶瓷企业得到应用,被誉为陶瓷印刷的第三次革命,这代表陶瓷印刷技术未来发展的方向。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金压坯分层

- Details

- Category: 钨业知识

- Published on Wednesday, 17 May 2017 15:42

- Written by ruibin

- Hits: 2152

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

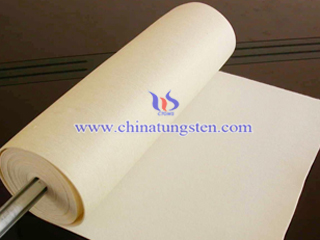

阻隔辐射线纸张

- Details

- Category: 钨业知识

- Published on Tuesday, 16 May 2017 20:33

- Written by meijin

- Hits: 1745

日本某印刷公司曾开发出一种可阻隔辐射线的纸张,这种纸张比铅轻薄,却具有相同的遮蔽性,加工也比较容易,可应用于医疗、建筑等方面。

据了解,这种纸张的标准厚度为0.3毫米,钨占纸张的比例约为80%。该印刷公司是世界上第一家将高密度的钨与纸张混合的公司。由于钨是具有密度高、耐磨、耐蚀和耐热、延展性好且无毒环保的特性,该公司充分利用钨具有隔绝辐射线穿透的特质,这种含钨纸张或能取代铅板,成为抗辐射的利器。它不但容易加工,也能像一般的纸张一样裁切、折叠,同时对环境产生较少负面作用。铅作为屏蔽材料有不可克服的缺点,比如会产生二次韧致辐射,硬度比较差,铅本身还是重金属污染源,很可能在使用中造成重金属中毒。该纸张使用性能优异的钨为原材料,能够较好的克服铅的弊端,高纯度的金属钨质地柔弱,易加工成形。和同等重量的铅屏蔽件相比,钨屏蔽件的体积只有铅的1/3,但高密度性使其拥有和铅相当的射线吸收能力。所以金属钨首当其冲成为阻隔辐射线纸张的原材料。这种纸张像铅一样拥有抗辐射的性质,但对人体无害,一张就能阻挡50%的医疗用X光,3张叠起来使用,其阻隔的辐射线与0.25毫米厚的铅相当。

印刷公司称开发生产的此种阻隔辐射线纸张可应用于相当多的领域,包括处理核辐射用的防护衣、或辐射使用房间的墙壁或窗帘等。随着科技的持续快速发展,钨以其优异的综合性能将被人们更广泛地运用在生活当中。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com