三氧化钨电致变色与气敏性应用2/2

- Details

- Category: 钨业知识

- Published on Monday, 21 December 2015 17:55

三氧化钨作为电致变色显示材料(EC display)。早期EC显示的电子钟和电子表,其使用寿命与循环次数为主要的缺陷,通过采用三氧化钨作为电致变色显示材料可制备出循环次数可达到5百万次,刷新时间为一秒以内的显示器件,虽然氧化钨作为电致变色显示材料存在不能快速刷新的问题,但是三氧化钨变色材料在仍在EC显示上获得应用。

三氧化钨作为一种金属氧化钨半导体气敏材料而受广泛应用,氮氧化物与硫化氢气体是主要的大气污染物,三氧化钨在探测这些大气污染物呈现出良好的气敏特性。气敏材料之所以能实现对气体的检测,主要的原理为被探测的气体会与三氧化钨表面发生接触时,会在三氧化钨表面发生吸附与脱吸附反应,材料的电阻率发生改变,通过检测材料的电阻值就能实现对被探测气体的检测。

如果增大气敏材料与被探测气体的有效接触面积不仅能得到更高的灵敏度,而且更大的接触面积具有更好的散热,能减少工作温度的变化,避免工作温度变化过大影响气敏材料的灵敏度。通过减少气敏材料的晶粒尺寸,使晶粒纳米化是增大气敏材料的有效工作面积的主要方式之一,而纳米级的三氧化钨具有非常高的灵敏度,甚至在低温情况下也具有较好的灵敏度。同时研究者们也相继发现了三氧化钨对多种气体,如臭氧与有机物挥发性气体都具有良好的气敏特性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化钨电致变色与气敏性应用1/2

- Details

- Category: 钨业知识

- Published on Monday, 21 December 2015 17:51

三氧化钨是一种金属氧化物半导体材料,也是一种特殊的功能材料,经研究发现其因为其晶体结构的多样性使三氧化钨具有电致变色、气致变色、光致变色、光学催化剂、气敏材料等性能。本文将结合一些实例来说明三氧化钨电致变色与气敏性在生活中的应用。

三氧化钨是一种金属氧化物半导体材料,也是一种特殊的功能材料,经研究发现其因为其晶体结构的多样性使三氧化钨具有电致变色、气致变色、光致变色、光学催化剂、气敏材料等性能。本文将结合一些实例来说明三氧化钨电致变色与气敏性在生活中的应用。

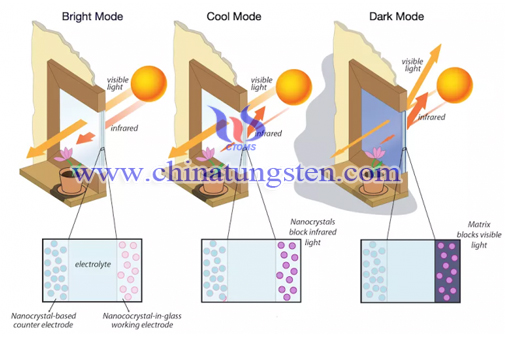

三氧化钨的电致变色性能,可在航天领域中作为航天器的热涂层材料。三氧化钨电致变色器件可通过改变外加电场的电压方向改变离子的抽出与注入情况,器件中电致变色层的颜色也会相应发生改变,从而改变器件对光的反射率(透射率)。航天器中如果采用三氧化钨电致变色器件作为热涂层材料,能通过改变外加电场,控制热涂层对红外光线的反射率,从而控制装置内的温度。这种技术依靠的是运用材料自身的特性来调节涂层对红外光线的反射率的大小,不需要很复发的电气控制或者机械传统部分,能使航天器的控温系统具有轻质量、低能耗、可靠性高等特点。对于航天器上部分热敏感器件可以采用直接覆盖电致变色膜的方式来对其热量实现更好的控制。三氧化钨电致变色能通过对外加电场的改变来调节其对红外光的反射率,同样的道理,三氧化钨还能制成红外隐身涂层材料,实现飞机的红外隐身。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

溅射镀膜法制备氧化钨薄膜4/4

- Details

- Category: 钨业知识

- Published on Friday, 18 December 2015 18:24

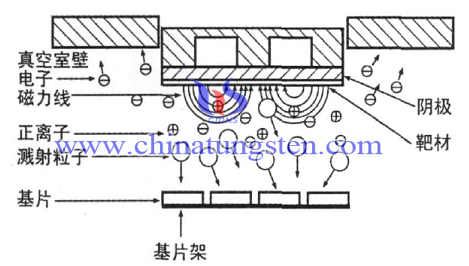

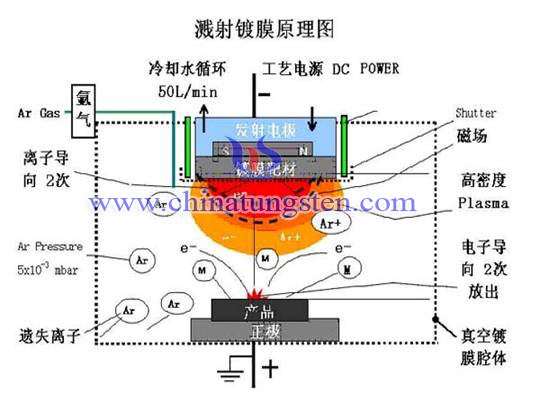

磁控溅射法能有效地解决上述的问题,磁控溅射是溅射技术中的新成就之一。前面所介绍的三种溅射法中,都存在淀积速率低的缺点,尤其是直流溅射,在放电过程中只有少部分的气体分子被电离。为了在低气压环境下进行高速溅射,必须增大被电离气体的比例。磁控溅射法中引入正交电磁场,使被电离气体的比例增加,提高溅射速率。磁控溅射法一般是在直流溅射或者射频溅射基础进行改造,在靶阴极内侧安装磁铁,磁铁磁场的方向垂直于阴极磁场方向。磁控溅射法的原理为以磁铁磁场来改变电子运动的方向,延长和束缚电子运动轨迹,提高被电离气体的比例,充分利用电子的能量,使数量相同的离子去轰击靶材料时,靶材料的溅射原子的量更多,即溅射效率更高,而且因为电子受正交电磁场的束缚,能量要耗尽时才能沉积在基片上。磁控溅射法相比其他三种溅射法具有沉积速率快,基片工作温度小两大特点。制备氧化钨薄膜时,在反应溅射镀膜法的基础上结合磁控溅射法,可以大大提高氧化钨薄膜的制备效率。

磁控溅射法能有效地解决上述的问题,磁控溅射是溅射技术中的新成就之一。前面所介绍的三种溅射法中,都存在淀积速率低的缺点,尤其是直流溅射,在放电过程中只有少部分的气体分子被电离。为了在低气压环境下进行高速溅射,必须增大被电离气体的比例。磁控溅射法中引入正交电磁场,使被电离气体的比例增加,提高溅射速率。磁控溅射法一般是在直流溅射或者射频溅射基础进行改造,在靶阴极内侧安装磁铁,磁铁磁场的方向垂直于阴极磁场方向。磁控溅射法的原理为以磁铁磁场来改变电子运动的方向,延长和束缚电子运动轨迹,提高被电离气体的比例,充分利用电子的能量,使数量相同的离子去轰击靶材料时,靶材料的溅射原子的量更多,即溅射效率更高,而且因为电子受正交电磁场的束缚,能量要耗尽时才能沉积在基片上。磁控溅射法相比其他三种溅射法具有沉积速率快,基片工作温度小两大特点。制备氧化钨薄膜时,在反应溅射镀膜法的基础上结合磁控溅射法,可以大大提高氧化钨薄膜的制备效率。

上述的四种为最常见的溅射方法,还有一些适用于特殊场合比较不常见的溅射方法,如离子束溅射、三极溅射、偏压溅射等。而这四种溅射方式也经常被结合起来一起使用,如直流(射频)反应溅射,直流(射频)磁控溅射,直流(射频)磁控反应溅射等,综合了各自的优点和特长。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

溅射镀膜法制备氧化钨薄膜3/4

- Details

- Category: 钨业知识

- Published on Friday, 18 December 2015 18:22

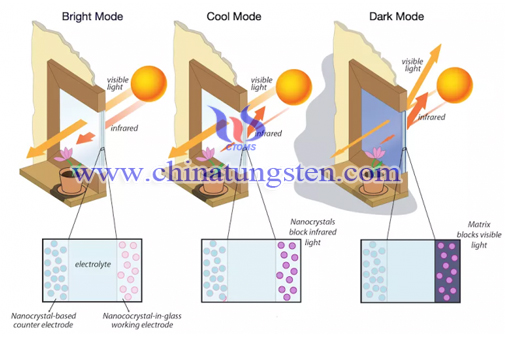

溅射镀膜法可分为直流溅射、射频溅射、反应溅射以及磁控溅射四种比较常见的方式。

直流溅射法,是最为简单的溅射方法,预镀材料为阳极、基片为阴极,通入氩气后在两极之间加入高压直流电,氩离子在高压电场作用下获得动能轰击靶材料,靶材产生溅射,沉积与基片表面性能薄膜。直流溅射 法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。

射频溅射法,在直流溅射的基础上将直流高压电改为交流电压,与直流溅射法相比射频溅射法具有一个突出的优点,可以溅射包括绝缘体、半导体、导体在内的任何材料。

反应溅射,在直流溅射与射频溅射的基础上,通入反应气体,如氧气、水、氨气等混合一定比例的氩气,溅射出的原子与反应气体发生化学反应生成化合物,沉积氧化物、碳化钨、硫化物等各种化合物薄膜,氧化钨薄膜的制备就是采用氧气作为反应气体、钨为靶材。以上三种溅射方式虽然理论上已经能制备出多种种类的薄膜如金属、非金属、导体与非导体、化合物薄膜,但是这三种方法仍存在制备时基片的温度过高,薄膜沉积的时间长和辐射损伤大等缺点。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

溅射镀膜法制备氧化钨薄膜2/4

- Details

- Category: 钨业知识

- Published on Friday, 18 December 2015 18:19

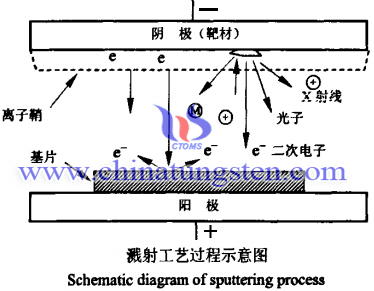

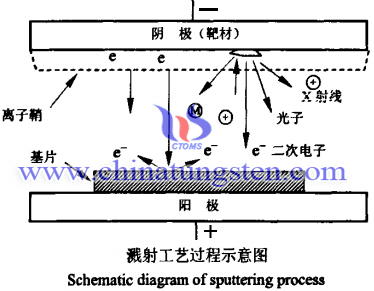

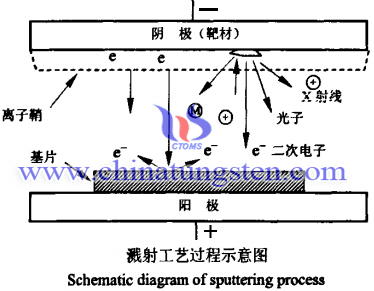

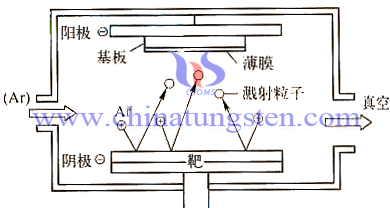

采用溅射镀膜法制备氧化钨薄膜时,在设备中通入氩和氧的混合气体,靶材料为金属钨,氩离子在电场的作用下,获得动能去轰击金属钨,靶材料表面溅射出金属钨原子,钨原子与氧气发生反应变为氧化钨并且沉积在基片表面,形成氧化钨薄膜。

溅射的机理。根据动能转移理论认为离子必须要拥有一定的动能,即一定的速度去碰撞靶材料,才能使其表面溅射出原子。碰撞时,离子将动能传递给被碰撞的原子,只有当动能的能量大于靶材原子之间的结合能,原子才能从靶材表面溅射出来。简单的理解这就好比生活中拿着石镐去敲击石头,只有当你力气达到一定的程度才能从石头表面敲下小石子,石镐即为离子,石头为靶材、小石子为溅射出的原子。经过理论分析得出以下几点:(1)原子溅射率会随离子动能增加而提高,但当动能增加到一定的程度时,溅射率反而会减少;(2)当离子动能低某一个数值时,靶材表面将不再发生溅射;(3)发生溅射是具有方向性的,溅射方向会根据离子的入射方向改变而变化;(4)如果采用质量小的电子来替代离子轰击靶材料,即使具有极高的动能,也不会发生溅射现象。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

溅射镀膜法制备氧化钨薄膜1/4

- Details

- Category: 钨业知识

- Published on Friday, 18 December 2015 18:16

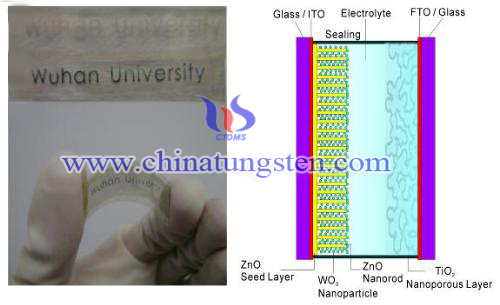

氧化钨薄膜具电致变色、气致变色、热至变色、光致变色光催化剂性能,因此应用于多领域之中,前景十分宽阔。氧化钨薄膜的前景十分可观,制备方式也受到许都学者的关注,目前比较常用的制备氧化钨薄膜的方式有,溅射镀膜法、蒸发法、化学气相沉积法、溶胶-凝胶法,不同方式制备出的氧化钨薄膜在性能上会有所区别,制备方式的工艺难易程度也各不相同。

溅射镀膜法制备出的氧化钨薄膜均匀性较差、沉积速率较慢,容易把控氧化钨薄膜中的化学成分、对衬底的附着力较好,同时溅射镀膜法也因为容易控制工艺参数才工业上被广泛应用;蒸发法制备的氧化钨薄膜纯度较高、沉积速度快,早期受到较多的重视;化学气相沉积法具有低生产成本与高生产效率的特点,而且制备出的氧化钨薄膜能均匀地覆盖在复杂的表面;溶胶-凝胶法设备简单、操作简单、并且能制备出大面积氧化钨薄膜,由于无法长时间的保存使其该方法无法被应用于工业上大规模生产。溅射镀膜法相对来说比较适用于工业上大规模生产,本文主要介绍一下与溅射镀膜法相关的一些知识。

溅射镀膜法的原理。将靶材料与基片放于电场中,高能粒子通过电场加速后撞击在靶材上,高能粒子可以为电子、离子或者中性粒子,但一般会选择离子,因为离子在电场中容易获得动能,离子轰击到靶材料表面后经过一系列能量交换,原子或者分子从靶材料表面飞出,这个过程称为溅射,溅射出来的大部分为原子,可能有小部分为原子团。溅射出来的原子或者原子团沉淀到基片的表面,在其表面镀上一层薄膜,所以整个过程称为溅射镀膜法。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

掺杂氧化钨薄膜光学性能2/2

- Details

- Category: 钨业知识

- Published on Thursday, 17 December 2015 17:36

采用磁控溅射的方式掺杂Ni所得到的WOx-Ni薄膜也为非晶体,Ni都是以NiO氧化物的形式存在。在磁控反应溅射工艺下,Ni的掺杂能显著提高氧化钨薄膜的电致变色性能。同时掺杂Ni可以大幅度降低氧化钨薄膜缺陷,提高循环的稳定性,经过高达600次着的褪色循环之后,氧化钨薄膜着色态的透过率高达70%,光学动态调节能力降低为10%,已经基本失去电致变色的能力,而通过均匀方式掺杂了4%Ni的WOx-Ni薄膜着色态的透过率变为45%,光学动态的调节能力变为35%,是纯氧化钨薄膜的3倍多。最好的掺杂Ni方式是采用均匀掺杂的方式,掺量为4~7.7%,这样才能有效地提高WOx-Ni薄膜电致变色的性能。

采用磁控溅射的方式掺杂V得到WOx-V薄膜能改善氧化钨薄膜的电致变色性能,而且能提高氧化钨薄膜记忆存储的能力,均匀掺杂6%的V再放置24小时后氧化钨薄膜的着色态透过率从原始的25.5%下降为38.5%,并且氧化钨薄膜的透过率下降了50%达到75%。

从一般情况来说,掺杂不同的物质,会使对着色态氧化钨薄膜的透过率造成很大的影响,通过实验数据得出:,掺杂Ti、N、V这三种元素时,只有Ti会出现降低薄膜光学性能的状况,而掺杂N、V这两种元素时能从不同程度上提高薄膜的光学性能,单从提高光学性能来说V的效果是最为显著。但不论使用哪种掺杂物来提高氧化钨薄膜的性能,都必须遵守一条规则:掺杂量并不是越多越好,而是存在一个最佳值。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

掺杂氧化钨薄膜光学性能1/2

- Details

- Category: 钨业知识

- Published on Thursday, 17 December 2015 17:34

氧化钨是一种常见的电致变色材料,也最早被制成电致变色器件产品,如今已经被广泛应用于生活中的各种领域。本文主要介绍掺杂Ti、Ni、V这三种元素对氧化钨薄膜光学性能的影响。氧化钨薄膜采用溅射镀膜法制备而成的,在WOx、WO-Ti、WOx-Ni及WOx-V薄膜的沉积过程中,持续通入氧气与氩气混合气体,以金属钨为靶材,采用直流电源溅射制备,而其他三种元素的掺杂则是通过射频电源溅射各自的金属靶材来实现的。由于采用溅射镀膜法不同于传统的掺杂工艺,无法精确地计算出掺杂量,只能采用相对掺杂量来比较掺杂量对电致变色性能的影响。相对掺杂量就是通过将直流电源与射频电源的功率调整到相同的情况下,根据溅射时间的长短来确定相对掺杂量的多少。

采用的方式掺杂Ti得到的WO-Ti薄膜仍为非晶体,Ti大多数都是以Ti2+的形式存在。Ti的掺杂能提高氧化钨薄膜一倍以上的循环使用寿命以及缩短薄膜的褪色时间。磁控反应溅射工艺进行掺杂时,例如:溅射功率、氧含量等这些工艺参数对薄膜性能影响比较大。虽然采用前期掺杂的掺杂方式更能有效地增加薄膜的响应速率,但均匀掺杂更有利于循环使用寿命以及光学性能,如果以提高循环使用寿命为主,掺杂量应在4-8%,而要提高光学性能掺杂量应在14%左右。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化钨电致变色器件结构3/3

- Details

- Category: 钨业知识

- Published on Thursday, 17 December 2015 17:32

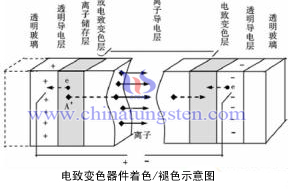

3.离子导体层(IronConductingLayer)又称电解质。也类似于一个能来回传输的通道,能使离子来回传输于电致变色层和离子存贮层之间。器件电致变色的速度与离子的迁移速度是成正比的,所以电解质的离子导电能力能直接影响到电致变色的速率。作为离子导体层的材料必须具备以下几点条件:(1)必须是离子良好导体与电子的绝缘体,这样才能保证将离子以最快的速度在电致变色层和离子存贮层之间传输;(2)在室温下(或者说工作环境下)要有高的离子电导率和高的电子电阻率;(3)器件在透射模式下工作时,电解质必须是透明;(4)与电致变色层和离子存贮层材料兼容、无腐蚀性(5)对固体电解质而言,还要容易制成薄膜。电致变色过程之所以注入的离子是为了补偿注入的电子,满足电中性以达到电流连续性效果。理论上满足上述条件的离子品种可选范围很广,但实际产品中被应用的只有H+、Li+、OH-及F-这四种离子,其主要原因为大多数离子在电致变色层中难以迁移。在三氧化钨薄膜中具有较高的迁移率的离子为Li+,具有抗氧化、记忆效应好以及变色效应受温度影响小的特点。因此,Li离子电解质受到人们极大的关注,尤其是Li离子固态电解质。

4.离子存贮层(Ion-storage layer)又称为对电极层。主要作用为存贮与提供电致变色过程中所需要的离子,使器件电致变色过程中保持电中性,当电致变色层被注入离子时,它提供离子到离子导体层;当电致变色层被抽出离子时,它将离子存贮起来;始终保持离子导体层的电中性。对离子存贮层要求为:(1)具有较高的存储及释放离子能力;(2)具有混合传导而不只是离子传导;(3)应具有和电致变色层一样可逆的氧化还原能力,为了防止反电极时对电致变色器件光学性质与循环寿命造成影响;(4),在电致变色过程中,应为透明或与电致变色层同步发生致色或保持弱致色。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化钨电致变色器件结构2/3

- Details

- Category: 钨业知识

- Published on Thursday, 17 December 2015 17:29

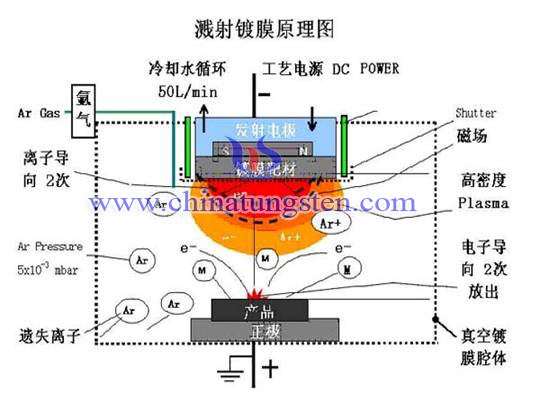

1.透明导电层(TransparentConductingLayer)。从图中就可以看出透明导电层有两层,并且分别与电场的正负相连,这层的主要作用就相当于一根导线将电场与器件相连,起着传导电子进出电致变色层的作用。整个电致变色器件的颜色变换速度大部分都是由透明层的电导特性决定,特别是在大面积的电致变色玻璃上,透明导电层的电阻值对器件反应速率影响更大,为了不影响玻璃的变色速率,一般会要求其电阻要小于20Ω/cm2(厚度为0.6-1um)。而且该层不能影响到电致变色器件对光谱的选择,在350~200nm内是透明的,当器件进行颜色转换时该层的透明度至少要达到85%,同时要有稳定的电极化学性。

目前用的比较多的透明电导材料为ITO膜,ITO膜不但具有接近90%的可见光透过率与很高的红外光反射率,而且具有电阻值、耐磨与稳定的化学特性,在许多领域中已经被广泛应用,如液晶显示器、防静电、反辐射、太阳能面板等。

2.电致变色层(ElectrochromicLayer)。电致变色层是整个电致变色器件最核心的地方,担负着变色的任务。在电场的作用下电子和小离子往电致变色层移动,注入到电致变色层中,电致变色层中的三氧化钨薄膜分别于对应的电子与离子发生化学或者物理反应(由三氧化钨的电致变色机理存在争议),使得三氧化钨薄膜颜色产生变化。当电场反转时,电子与离子与三氧化钨薄膜发生逆向化学或者物理变化,而且在电场的作用下被抽出,三氧化钨薄膜被漂洗干净,变为透明。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

sales@chinatungsten.com

sales@chinatungsten.com