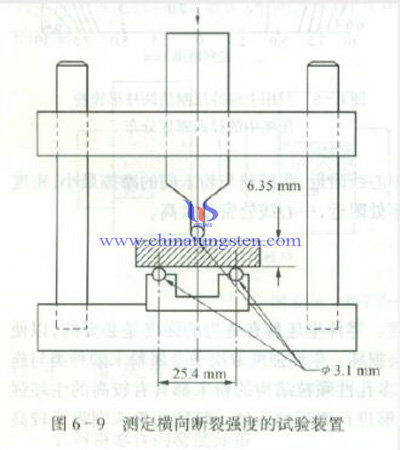

硬质合金压坯强度的表示及影响因素

- Details

- Category: 钨业知识

- Published on Monday, 17 April 2017 19:27

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

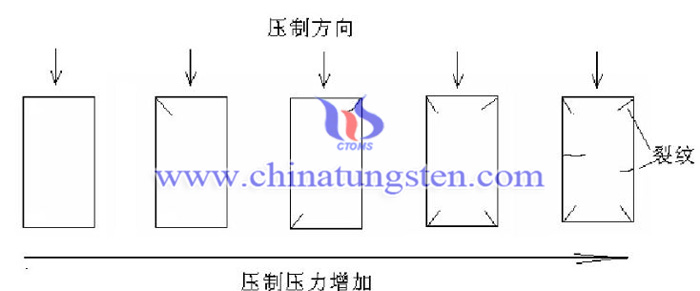

弹性后效对压坯的损害机制

- Details

- Category: 钨业知识

- Published on Monday, 17 April 2017 19:24

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

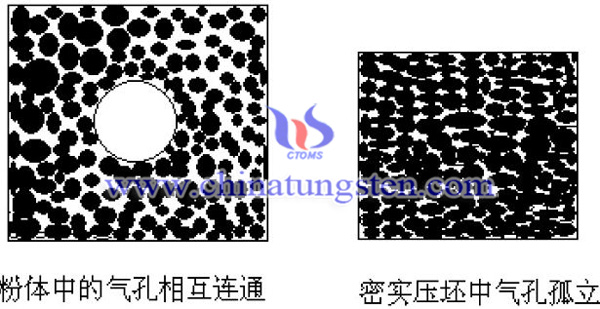

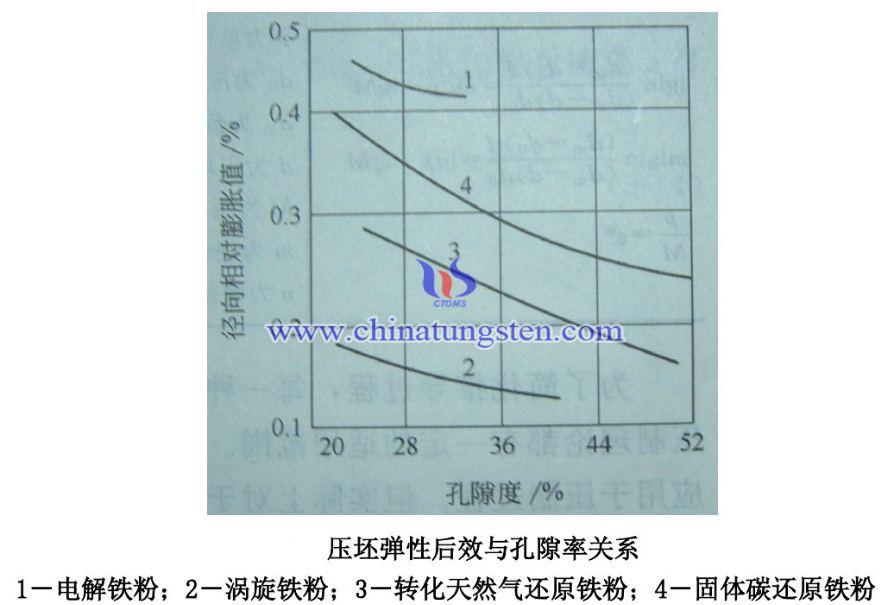

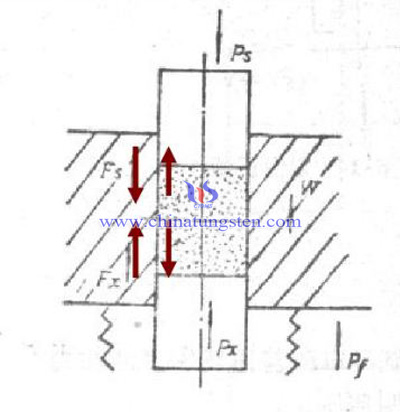

压制弹性后效

- Details

- Category: 钨业知识

- Published on Monday, 17 April 2017 19:20

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

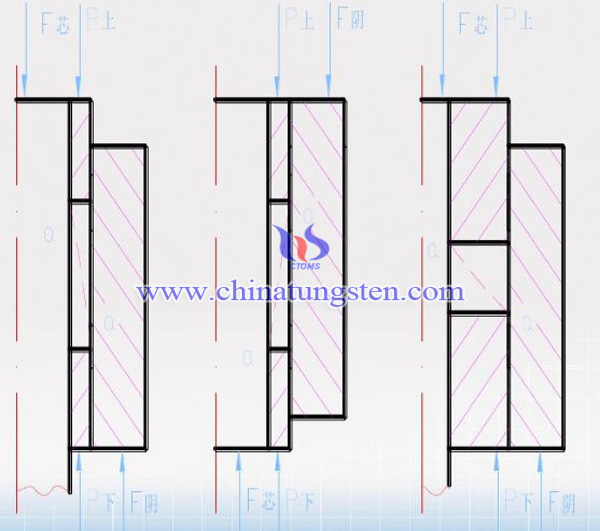

摩擦芯杆压制

- Details

- Category: 钨业知识

- Published on Monday, 17 April 2017 19:16

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

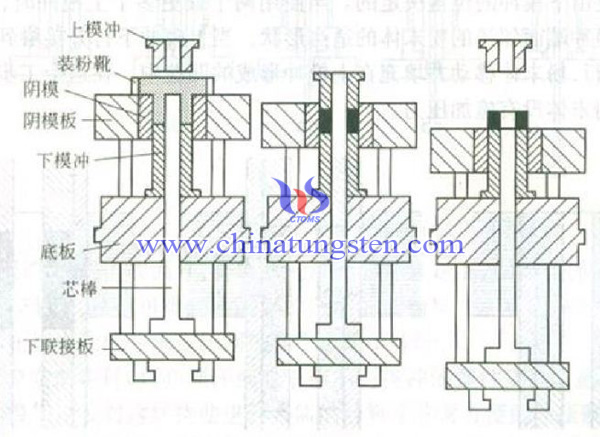

浮动阴模压制

- Details

- Category: 钨业知识

- Published on Monday, 17 April 2017 19:12

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

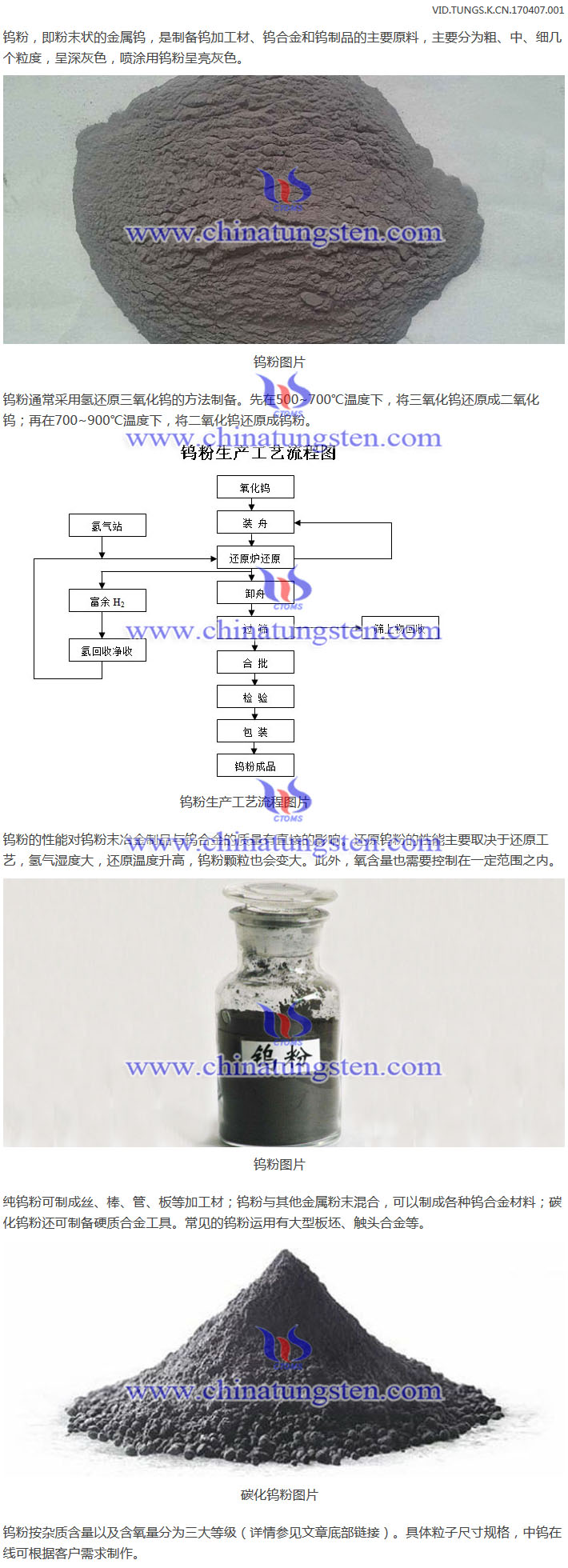

【知钨】钨粉

- Details

- Category: 钨业知识

- Published on Friday, 14 April 2017 16:13

钨粉供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-powder.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

【知钨】高比重钨合金球

- Details

- Category: 钨业知识

- Published on Friday, 14 April 2017 16:09

高比重合金供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-alloy.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

【知钨】高比重钨合金

- Details

- Category: 钨业知识

- Published on Friday, 14 April 2017 16:06

高比重合金供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-alloy.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

【知钨】钨铜电极

- Details

- Category: 钨业知识

- Published on Friday, 14 April 2017 16:00

钨铜合金供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-copper.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

【知钨】氧化钨

- Details

- Category: 钨业知识

- Published on Friday, 14 April 2017 15:56

氧化钨供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-oxide.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

sales@chinatungsten.com

sales@chinatungsten.com