硬質合金壓坯剪切型裂紋

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月18日 星期四 17:00

- 点击数:547

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金壓坯滑移型拐角裂紋

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月18日 星期四 16:57

- 点击数:582

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢合金鍍金板印刷技術

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月18日 星期四 09:10

- 点击数:540

隨著電子技術的迅速發展,電子元器件會變得越來越小,焊球陣列封裝(BGA)的球徑和積體電路(IC)的間隙也越來越小,鍍金板交會是表面貼裝技術(SMT)的發展趨勢之一。鎢合金鍍金板的應用包括:手機、液晶電視控制析/智慧式家電、電腦及周邊產品和醫療器材等。

SMT是表面組裝技術(Surface Mounted Technology的縮寫),是目前電子組裝行業裏最流行的一種技術和工藝。電子電路表面組裝技術(Surface Mount Technology,SMT),稱為表面貼裝或表面安裝技術。它是一種將無引腳或短引線表面組裝元器件(簡稱SMC/SMD,中文稱片狀元器件)安裝在印製電路板(Printed Circuit Board,PCB)的表面或其他基板的表面上,通過再流焊或浸焊等方法加以焊接組裝的電路裝連技術。

與噴錫板比較,鎢合金鍍金板具有以下特點:表面平整,不易氧化,儲存時間長。鎢合金鍍金板印刷技術對印刷的要求非常嚴格:

脫離速度:7mm/s~8mm/s

印刷壓力:5kg

刮刀角度:45o

印刷速度:60mm/s

最多印刷3~4次要清洗鋼網

通過率:96.8%

鎢合金鍍金板工藝,包括以下步驟:a.在電路板上一次性做出包括鍍金區域和外層鍍金導線在內的所有板內圖形,同時製作外層引線和導電輔助邊;所述鍍金區域與所述外層鍍金導線相連接,所述外層鍍金導線與所述外層引線相連接,所述外層引線與所述導電輔助邊相連接;b.利用外層引線和導電輔助邊作為導電,對電路板上的鍍金區域和外層鍍金導線進行鍍金;c.採用鐳射定點熔線工藝去除掉外層引線,所述的鐳射熔線工藝是:通過鐳射高溫側面切斷銅線和鍍金區域的連接,其鐳射熔線的溫度為1100攝氏度、時間為1min。鎢合金鍍金板工藝能夠克服現有技術鍍金滲鍍、蝕刻不淨、鍍金品質差、鍍金區域塌陷和工藝局限性的缺陷。

鎢合金鍍金板從傳統鍍金板三個方面調整:刮刀壓力控制、零間隙印刷和鋼網清洗系統、解決鍍金板的印刷問題。取得了良好的效果,以其優良的耐磨性和焊接性能適應於表面組裝技術(SMT)工藝中。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金壓坯皺紋

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:32

- 点击数:513

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

粉末對硬質合金表面裂紋的影響

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:29

- 点击数:550

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金壓制表面裂紋

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:27

- 点击数:675

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金壓制表面劃傷

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:26

- 点击数:529

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

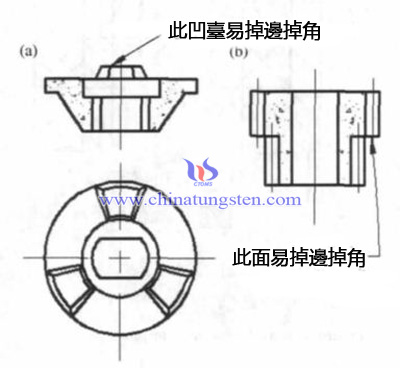

硬質合金壓制毛刺與掉邊掉角

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:24

- 点击数:535

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

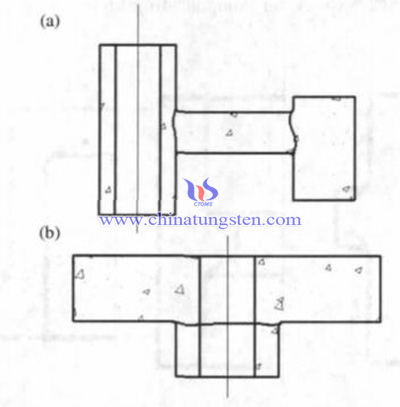

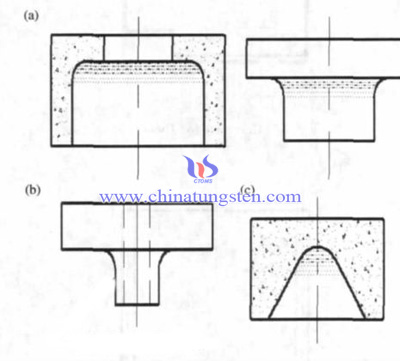

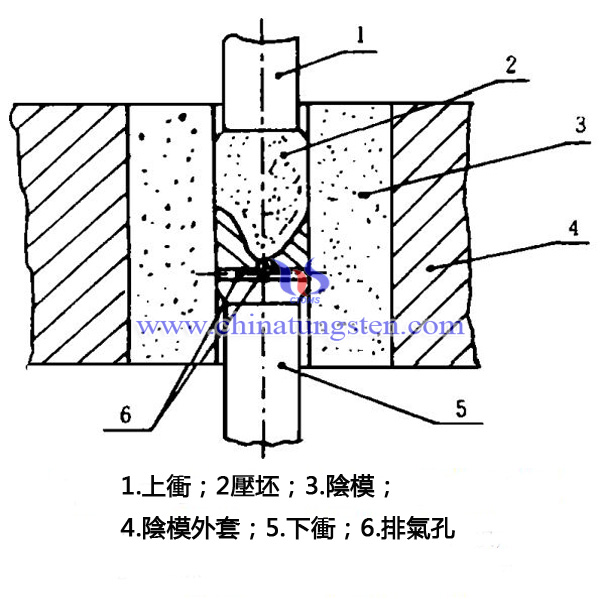

硬質合金分層的模具改進措施

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:19

- 点击数:601

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

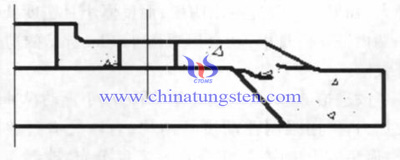

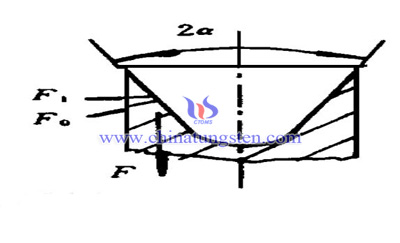

模具結構對硬質合金分層的影響

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月17日 星期三 16:13

- 点击数:464

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |