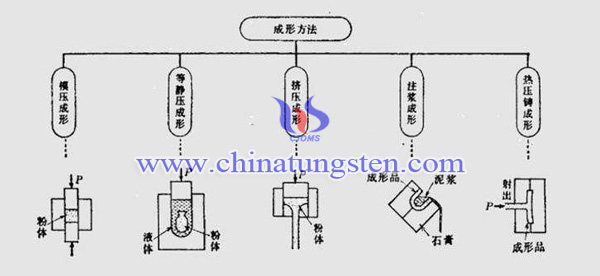

粉末成形方式

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)09:05に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

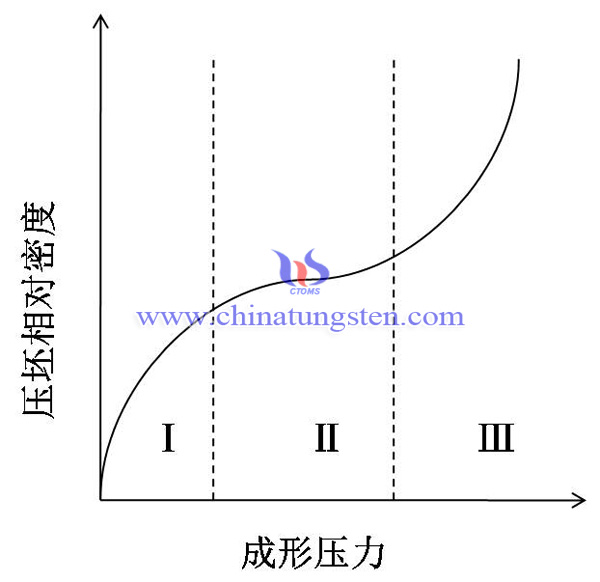

粉末成形过程

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)08:58に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

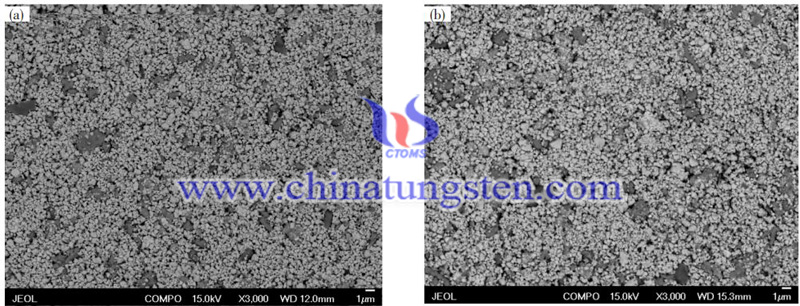

成型剂添加方式

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)08:55に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

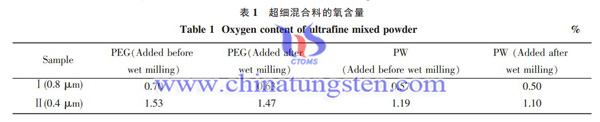

混合料氧含量控制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:36に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

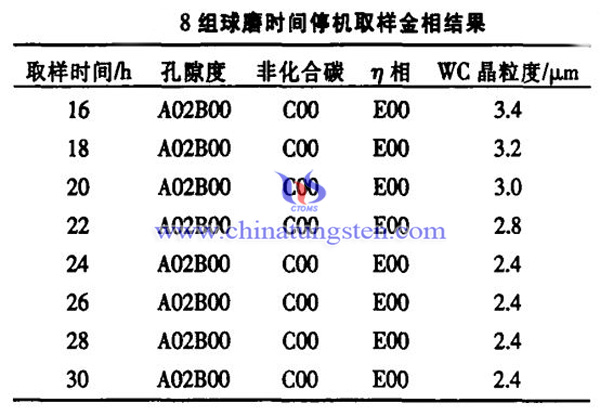

混合料生产中的粒度控制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:34に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

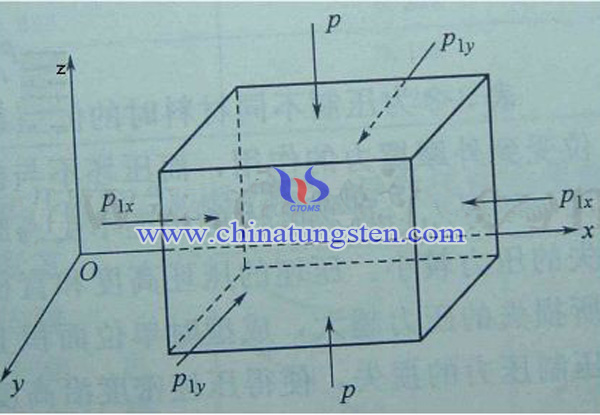

粉末压制侧压力

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:22に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

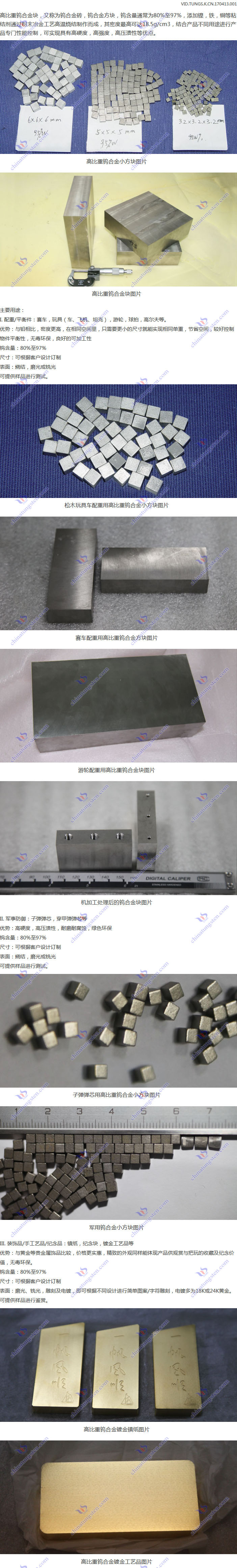

【知钨】高比重钨合金块

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:19に公開

更多信息可以访问www.tungsten-alloy.com。

高比重合金供应商:中钨在线科技有限公司

产品详情: http://www.tungsten-alloy.com

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

【知钨】钨丝

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:15に公開

纯钨产品供应商:中钨在线科技有限公司

产品详情: http://www.tungsten.com.cn

电话:0592-5129696 传真:5129797

电子邮件:sales@chinatungsten.com

钨钼文库:http://i.chinatungsten.com

钨钼图片: http://image.chinatungsten.com

钨新闻3G版:http://3g.chinatungsten.com

钼业新闻: http://news.molybdenum.com.cn

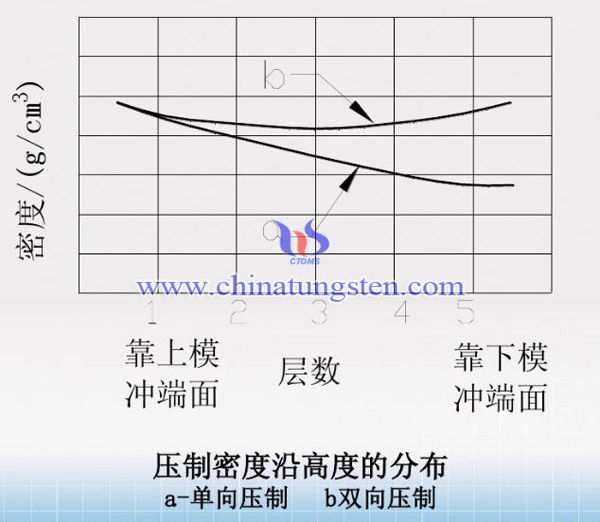

压坯密度不均匀性

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:14に公開

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

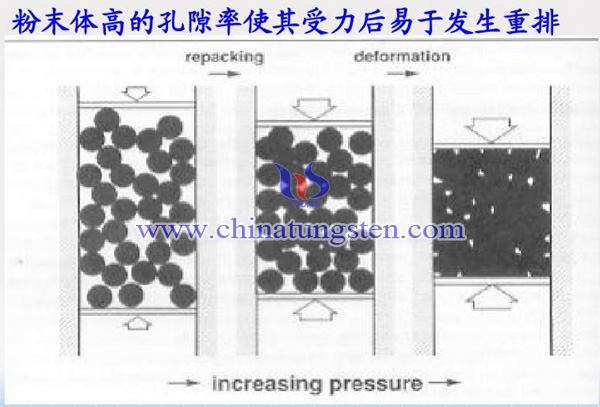

粉末性能对压制质量的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:06に公開

sales@chinatungsten.com

sales@chinatungsten.com