粉末性能对压制质量的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:06に公開

粉末性能对压制质量的影响,主要从压坯密度、强度等方面考虑,粉末的弹塑性(即材质)、颗粒形状、大小等对会影响压坯的质量。

1.粉末颗粒材质的性质

粉末颗粒的硬度和可塑性影响着粉末胚体的密度和硬度。硬度越高,粉末的成型性越差。可塑性越好,粉末压缩性越高。不同的粉末材料,由于材质本身与杂质种类、含量的区别,在压制时与模具之间的摩擦性能也不同,摩擦系数越小,压坯成型的压力就越小,压坯的密度均匀性就越高。陶瓷粉末比金属粉末较难成形,这也是为什么,硬质合金混合料的成形剂含量较高的原因。但对于氧化的金属颗粒而言,其表面的氧化层相同于包覆了一层陶瓷,使塑性较好的金属粉末塑性降低,所以为了改善金属粉末的塑形,很多金属粉末材料在压制前要经还原退火处理。

2.粉末颗粒的形状

在坯体中,粉末颗粒形状对坯(pi)体密度和强度的影响是不同的。具体反映在粉末的填装性能和压制性能方面。颗粒表面复杂的粉末,容易形成拱桥现象,多以松装密度低,压坯密度差大,但颗粒间结合点多,又使压坯强度高。其就表现而言,颗粒的形状影响的是粉末的流动性。

3.粉末的粒度与粒度组成

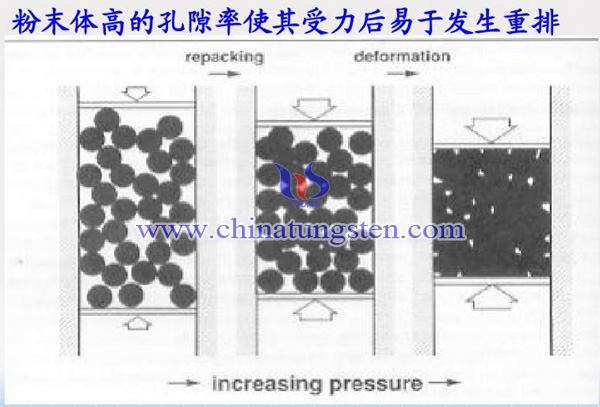

一般来说,粉末越细,流动性越差,在填充狭窄且深长的模(mú)腔时就越困难,越容易形成拱桥现象,如下图所示。另外,细粉末的松装密度低,在模腔中的填充容积大,这样必须有较大的模腔尺寸。在压制时,由于压头移动的距离增大,压力损失增加,影响压坯密度的分布。粗颗粒粉末颗粒较大,成型时位移和变形都比较困难,对坯体的密度和强度提高同样不利。实践证明,非单一粒度的粉末组成的成型料,因可以形成较高的松装密度,所以在压制时能更好地提高压坯的密度和强度。即采用不同粒度组成的粉末,以小颗粒填充大颗粒的间隙,提高压坯密度。

sales@chinatungsten.com

sales@chinatungsten.com