注射成型硬质合金脱脂催化剂的选择

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)16:35に公開

- 参照数: 2040

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

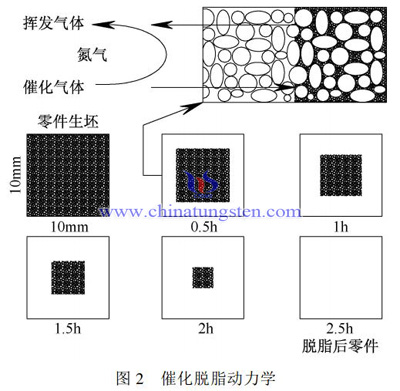

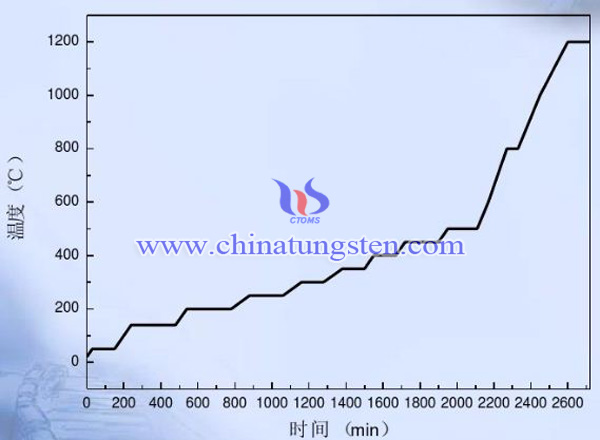

注射成型硬质合金催化脱脂原理

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)15:29に公開

- 参照数: 2800

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

注射成型硬质合金催化脱脂的特点

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)15:25に公開

- 参照数: 2047

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

注射成型硬质合金催化脱脂

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)15:22に公開

- 参照数: 1976

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

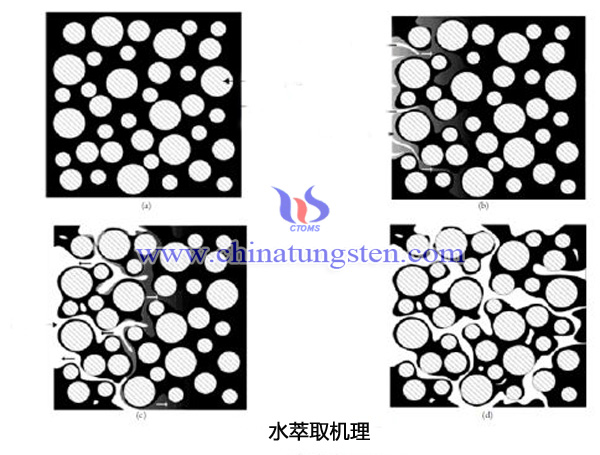

水萃取脱脂

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)15:12に公開

- 参照数: 2083

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金Wiech法脱脂

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)15:08に公開

- 参照数: 2348

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金屏蔽针管运输系统

- 詳細

- カテゴリ: 钨业知识

- 2017年5月11日(木曜)19:41に公開

- 参照数: 1632

在PET/CT中心多为静脉注射,注射时使用钨合金屏蔽针管运输系统配件,钨合金以其高密度,高辐射屏蔽,及环保的特性,可让操作人员在更远的距离下完成注射,并同时为操作员以及其它人员提供放射防护。

钨合金屏蔽针管运输系统配件用于PET药物注射,注射系统包括钨合金注射针管防护罐和针管注射小推车。

钨合金FDG针管:钨合金结构,主要满足不同实验室要求内配不同容量针管,快速卡口设计。

4节针管运输罐:钨合金结构,主要满足不同实验室要求运输罐可分解成前,中,后三段,满足抽药注射等阶段的防护要求,中段内芯配有钨合金针管套,也可与中段分离。

大型4节针管运输罐:钨合金结构,主要满足不同实验室要求运输罐可分解成前,中,后三段,满足抽药注射等阶段的防护要求,中段内芯配有钨合金针管套,也可与中段分离。

药液存放罐:用于常规容量药瓶,四周一般有3.5 cm的钨合金,用于防护高能量PET放射性药物,消除放射性照射泄露,钨合金盖有磁铁固定在罐上,可以和其它磁铁抽药针管套连接,完成分装。

运输钨罐系统:钨合金结构,主要满足不同实验室要求磁环拉手系统,维持单手操作要求,全钨合金系统,高防护性能,零污染。

质量控制存放罐:钨合金结构,主要满足不同实验室要求配合特殊小型针管,用于质量控制阶段。

高剂量药物存放罐:钨合金结构,主要满足不同实验室要求大型钨合金罐,用于热室内,运输高剂量药液。

带可窗口圆桶针管防护套:钨合金针管防护套,防护厚度合适PET实验室,满足特殊的实验室要求,可配根据需要铅玻璃窗口。

钨合金药液运输防护罐:钨合金结构,主要满足不同实验室要求螺丝锁定系统,防止运输过程中打开。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

医用X射线机房屏蔽

- 詳細

- カテゴリ: 钨业知识

- 2017年5月11日(木曜)19:36に公開

- 参照数: 2068

随着X射线在医学上的广泛应用,给人类带来了巨大的医疗效益的同时,也伴随一定的危害。当今,世界人口所受到的人工辐射照射中,医疗照射居于首位。随医用X射线机的迅速普及。X射线机的辐射危害也受到广泛的关注。

医院的X射线机房的建设、屏蔽设计,X射线机的使用管理都必须在卫生监管部门的监督下进行。在屏蔽方面,医院高度重视对治疗患者进行辐射防护,广泛使用钨合金屏蔽件,减少患者的受照剂量,从而降低辐射危险的发生。X射线管防护套射出的漏射线,从X射线管窗口射出的有用射线,以及这些射线经过散射体后产生的散射线。在不同的X射线管电压下,产生的剂量也不同。对人身造成的伤害也是不一样的。在X射线机房屏蔽设计中,通过X射线管管压、管电波、投照时间、参考点离源距离等来确定屏蔽材料的透射系数,同时所需屏蔽材料的厚度也需要考虑,经过严密计算,钨合金做为医用X射线机房屏蔽件有着最显著的优势,包括机房主防护墙、防护门、观察窗通风窗等,均可采用钨合金制成。钨合金屏蔽件自身表现出密度大、硬度高、化学性质稳定、无毒环保等特性,其中钨合金的密度是影响屏蔽性的重要参数,密度大也是钨合金最显著的优势,重量相当的钨合金屏蔽件,体积只有铅的1/3,却有和铅相当的射线吸收能力。由于钨合金的密度更高,墙的厚度也可以更薄。钨合金的硬度高可使屏蔽件在使用中不易磨损,延长其使用年限。钨合金在长期使用中并没有发现对人或者环境有任何危害,这种无毒环保材料必然使其更多的重视和利用。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金注射防护车

- 詳細

- カテゴリ: 钨业知识

- 2017年5月11日(木曜)19:33に公開

- 参照数: 1866

随着核技术在医疗领域的运用日趋广泛,放射诊疗与核医学诊疗在现在医学中有着不可替代的位置,为人类对抗疾病做了重大的贡献;但由于射线无色、无味,普通肉眼无法识别,如果泄漏容易对人员造成误伤,对环境造成污染,特别是长期在该场所工作的医护人员健康将受到严重的影响。因此在屏蔽方面,医院高度重视对治疗患者及医护人员进行辐射防护,广泛运用具有优异性能的钨合金作为辐射屏蔽件。

放射诊疗与核医学诊疗的放射性工作主要是药物分装、注射、扫描摆位和PET/CT操作。由于放射诊疗与核医学诊疗非密封源放射性工作场所特点,工作人员随时会接触放射性源;放射防护成为医疗工作者的重点。加强放射卫生监督管理,提高防护意识、改善防护条件、对于降低集体剂量和人均年剂量当量,具有重大意义。高比重钨合金具有高密度,高辐射屏蔽,及环保的特性,一直以来是制造医用辐射屏蔽件的首选,通常医院采用钨合金药物提取防护件,医护人员可在进行放射性药物提取时,可提供最佳的辐射防护性,这样就无需采用昂贵的远程控制系统,钨合药物提取防护件可降低辐射量。放射诊疗与核医学诊疗中多为静脉注射,注射时可使用钨合金注射防护车,减少注射后的辐射源对注射人员的照射,注射车采用内外钨合金制成,底部带有万向轮,移动灵活,是给患者注射放射性核素的理想防护产品。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

管道核辐射屏蔽绷带

- 詳細

- カテゴリ: 钨业知识

- 2017年5月11日(木曜)19:30に公開

- 参照数: 1736

在核工业生产中,会遇到突发性的状况例如:管道破裂、管道漏水、箱体漏水、天然气漏气、高压线漏电、机械液压管漏油或焊接出现空隙等等现象,此时可选用管道核辐射屏蔽绷带,使得在核工业生产中各种材料的修补变的更加方便、快捷、安全、牢固以及降低成本,管道核辐射屏蔽绷带是用于核电站、医院、军事核装备等领域修补的首选产品。

管道核辐射屏蔽绷带,包括辐射防护内芯层和包覆层,辐射防护内芯层封装在两块包覆层中间,辐射防护内芯层由辐射防护复合纤维经纬或三维编织而成;辐射防护复合纤维由金属内芯纤维和包芯纤维经过自动包芯编织而成,金属内芯纤维至少包括一根钨合金纤维或其他合金纤维,包芯纤维为碳纤维或高密度聚乙烯纤维或聚四氟乙烯纤维或聚苯硫醚纤维或聚酰胺纤维或聚酯纤维;包覆层由热塑性树脂和位于所述热塑性树脂内部的网状增强纤维布经热碾压复合而成。该核辐射防护绷带由于金属内芯采用钨合金纤维,而钨合金有高密度、耐高温,耐腐蚀、熔点高、耐磨损、热膨胀系数低等优良特性,且具有优异的核辐射防护性能,可具备阻燃、防油、防穿刺、易去污等多种功能,适用于管道、阀门等异型构件。

管道核辐射钨合金屏蔽绷带在特殊工业中的应用,一方面既安全快捷地解决了生产中遇到的问题,保障生产持续有序地进行;另一方面能够有效地减少放射性物质泄漏溢出造成的的吸入和外照射,及时消除辐射源造成的可能性伤害。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com