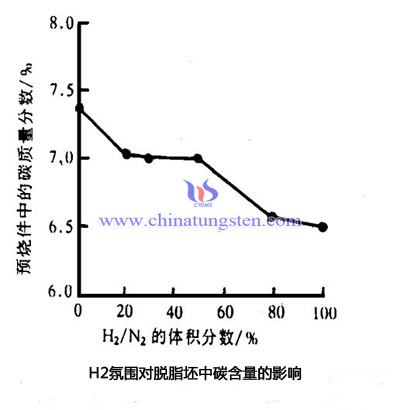

硬质合金脱脂过程的碳控制

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:17に公開

- 参照数: 2289

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

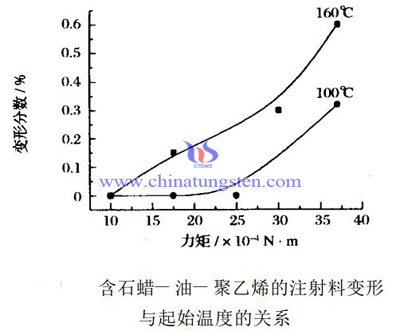

硬质合金热脱脂缺陷之脱脂变形

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:15に公開

- 参照数: 2010

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

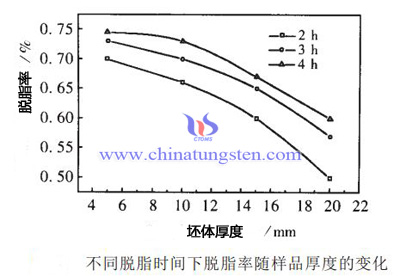

坯体结构对硬质合金溶剂脱脂的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:13に公開

- 参照数: 1733

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

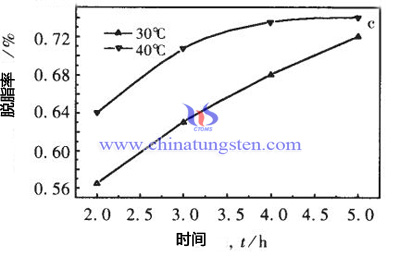

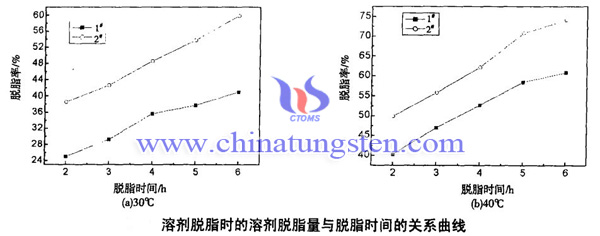

脱脂温度对硬质合金溶剂脱脂的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:10に公開

- 参照数: 1928

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

脱脂时间对硬质合金溶剂脱脂的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:07に公開

- 参照数: 1957

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

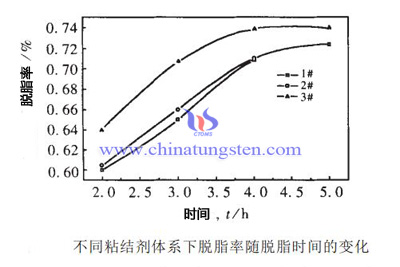

粘结剂体系对硬质合金溶剂脱脂的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:03に公開

- 参照数: 1870

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

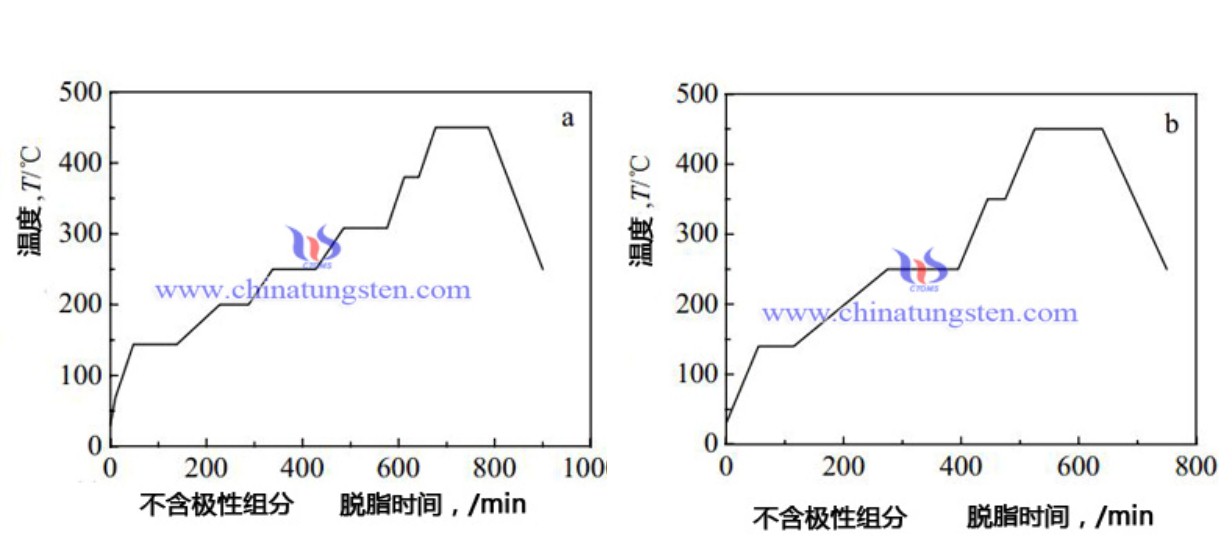

硬质合金注射成形热脱脂工艺

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:01に公開

- 参照数: 2025

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

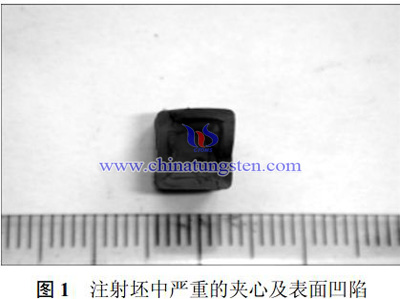

硬质合金溶剂脱脂缺陷

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)16:57に公開

- 参照数: 1810

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金屏蔽针管

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)20:06に公開

- 参照数: 1583

核医学是利用核素和核技术来进行生命科学和基础医学研究并诊断、治疗疾病的一门新兴综合性交叉学科,其检查和治疗的项目也越来越广泛,已渗透到临床各科。在放射性药物制备、封装、注射等操作过程中,工作人员就处在该辐射中,会受到来自放射性药物的外照射,照射剂量的大小与放射性药物的活度、辐射源距离、停留时间及屏蔽程度有关。

放射性药物是含有放射性核素供医学诊断和治疗用的一类特殊药物。用于机体内进行医学诊断或治疗的含放射性核素标记的化合物或生物制剂。如发射纯β-射线的放射性治疗药物32P、89Sr、90Y等。

钨合金屏蔽针管是由钨合金为原料制成的是用于医疗注射放射性药物时起保护作用的医疗器械。钨合金屏蔽针管是利用高致密钨合金对放射性粒子的屏蔽作用。钨合金密度可达16 .5-19.0g/cm3,对放射性粒子有很好的屏蔽效益。为了保护病人、医生、护士以及其他人免遭辐射的危害,放射源必须隔离并将其屏蔽。必须将放射性材料的放射性控制在足够低的放射水平下,以免产生有害的电离辐射,这样就不会导致肺癌、皮肤癌等癌症。之所以选择高比重钨合金屏蔽件作为屏蔽材料,是因为钨合金具有优良的射线吸收能力,高密度性(密度比铅高两倍)以及良好的耐腐蚀性。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

γ照相机钨合金准直器

- 詳細

- カテゴリ: 钨业知识

- 2017年5月12日(金曜)20:03に公開

- 参照数: 1942

γ照相机是核医学最基本的显像设备。它由准直器、碘化钠晶体、光导、光电倍增管矩阵、位置电路、能量电路、显示系统和成像装置等组成。准直器、晶体、光电倍增管矩阵等构成可单独运动的部分,称为探头,是γ照相机的核心。γ照相机可以立即在一定的视野内成像,而不需要机械扫描。这种仪器既可用作静态观察,亦可用作动态观察。

γ照相机主要由探测器、电子线路和监视装置三个基本组成部分组成。探测器是由准直器、闪烁晶体、光导、光电倍增管、前置放大器和定位网络电路(或称模拟计算电路)等组成。γ照相机钨合金准直器是该设备的一种重要部,用来实现空间定位,使得来自不同空间部位的射线照射到闪烁体的特定位置上。由于脏器中每一小部分的放射性都是各向同性的发射射线,探测中整个闪烁晶体都受其照射,而今体内的每一小点也都接收整个脏器各部分发射来的射线,所以,这样形成的闪烁图像将呈现一片混乱的闪烁点,而不是脏器内相应的放射性分布图像。准直器的目的就是让能通过准直孔的射线射到闪烁晶体上,而将其它射线阻挡使之射不到闪烁晶体上。

同时,γ照相机能远距离对放射性物质进行快速成像,定位准确,可有效减少工作人员所受照射剂量,为放射源监测和丢失放射源搜寻提供了新手段。钨合金材料具有对各种射线的屏蔽本领高的优点,且无害环保,在放射医疗技术中广泛用于屏蔽材料。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com