硬质合金热脱脂缺陷之脱脂变形

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:15に公開

- 参照数: 2010

热脱脂是最常用的脱脂方式,其原理基于有机物分子的挥发和裂解,常作为二步脱脂的最终脱脂手段。硬质合金热脱脂工艺简单,成本低,无需专门设备,投资少,但脱脂速率非常缓慢,耗时长,一般要花费十几个小时甚至几天的时间,只适合生产比较小的精密陶瓷部件。在热脱脂过程中常因工艺控制不当或其他原因导致坯体缺陷,常见的硬质合计脱脂缺陷有脱脂变形、脱脂裂纹、鼓泡、翘曲、分层、脱碳等。其中脱脂变形是最常见的热脱脂缺陷,可以通过组分和工艺控制予以消除或缓解。

1.脱脂变形产生原因

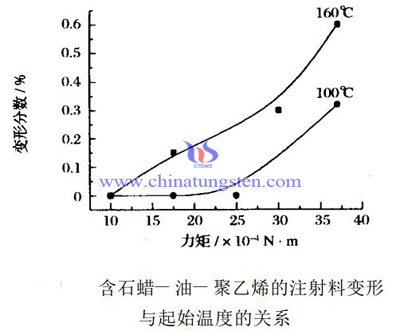

硬质合金脱脂变形主要是由于在热脱脂过程中粘结剂组分受热软化,坯体在重力和热应力的作用下容易产生粘性流动变形。

2.预防和解决办法:

2.1 可通过选用具有颗粒间摩擦较大的粉末。对于硬质合金粉末来讲,硬质合金原料粉为不规则多角形状,颗粒间的摩擦系数较为固定。但通过加大粉末接触面积即可达到增大摩擦的效果,对于硬质合金粉末,颗粒越细,颗粒间的接触面积也越大。所以在不影响硬质合金产品的性能下,为改善脱脂变形,可采用颗粒度较细的粉末。

2.2 尽量提高粉末装载量。提高粉末装载量,减少粘结剂组分比例,能减弱变形效应。

2.3 采用具有更好保形性的多组元体系的粘结剂。

2.4 尽量缩短脱脂时间,采用先溶剂萃取后再热脱脂的二步脱脂工艺。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com