脱脂温度对硬质合金溶剂脱脂的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年5月15日(月曜)17:10に公開

- 参照数: 1929

溶剂脱脂广泛应用于硬质合金注射成型脱脂过程。溶剂脱脂的各项工艺参数均会对脱脂过程和制品质量起着重要影响,这其中脱脂温度影响尤为明显。温度不仅影响脱脂率,更对鼓泡、开裂等缺陷影响明显。

1.脱脂温度对脱脂率的影响趋势

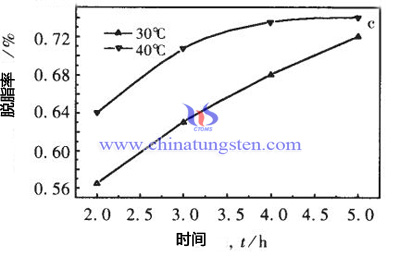

溶剂脱脂包含下面几个基本步骤:首先是溶剂分子扩散进入硬质合金注射成形坯,然后粘结剂溶解于溶剂中形成粘结剂溶剂溶体,粘结剂分子在成形坯内通过粘结剂溶剂溶体扩散至成形坯表面,最后是扩散至成形坯表面的粘结剂分子脱离成形坯进入溶剂溶体中。由下图可见,相同的脱脂时间内,随脱脂温度升高,脱脂率增加。

2.脱脂温度的影响机理

在脱脂开始阶,扩散过程是整个脱脂过程的控制环节随着孔隙通道打开,脱脂速度加快。温度是影响扩散反应速率的主要因素。温度越高,分子运动越剧烈,低分子组元向高分子组元有机物中的扩散和溶解加快,更有利于高分子聚合物的链结构松散而使得高分子聚合物在溶剂中的溶解增加,因而注射坯的脱脂量增加。随温度进一步升高到50 ℃时,扩散、溶解、溶胀反应加剧。溶解增加和体积膨胀导致溶胀开裂,温度升高,溶解速度加快,溶胀引起的开裂和鼓泡更为严重。但实验结果表明:脱脂温度超过50℃时,粘结剂所对应的注射坯样在内即有部分样品发生鼓泡,超过60℃时,坯体内会出现严重的鼓泡、开裂现象。这是因为在早期脱脂阶段,主要是低分子溶剂组元向高分子PW、EVA 、HDPE 等有机物中扩散,引起高分子组元软化和高分子链结构变松散,体积产生膨胀(即为溶胀),在溶胀之后,即为粘结剂的溶解阶段,随溶解增加和体积膨胀的发生,从而导致溶胀开裂。温度升高,溶解速度加快,溶胀引起的开裂更为严重。在脱脂的后期阶段,溶液与坯体中粘结剂浓度差减小,体系进入溶解控制阶段,浓度差成为影响反应速率的主要因素。此时,由于低温脱脂粘结剂脱除率低,溶液与坯体中浓度差相对较大,导致低温脱脂速率反而比高温脱脂速率大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com