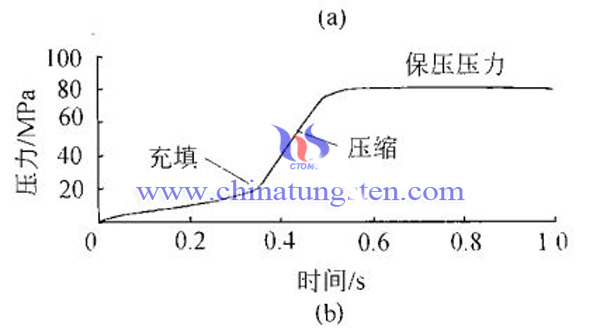

注射成形工艺参数-保压压力

- 詳細

- カテゴリ: 钨业知识

- 2017年5月09日(火曜)20:00に公開

- 参照数: 3129

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

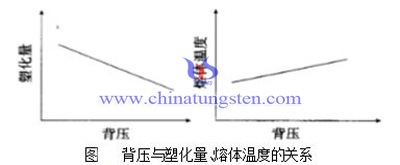

注射成形工艺参数-背压

- 詳細

- カテゴリ: 钨业知识

- 2017年5月09日(火曜)19:53に公開

- 参照数: 2722

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

最大注射量和注射压力

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:22に公開

- 参照数: 5692

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

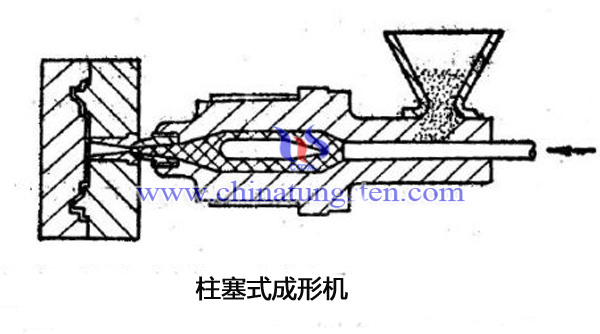

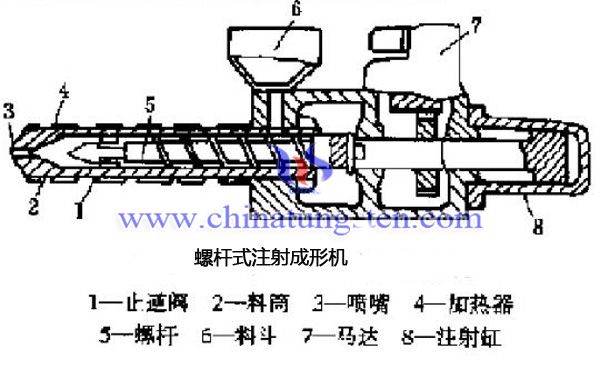

柱塞式成形机和螺杆式成形机

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:20に公開

- 参照数: 2771

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

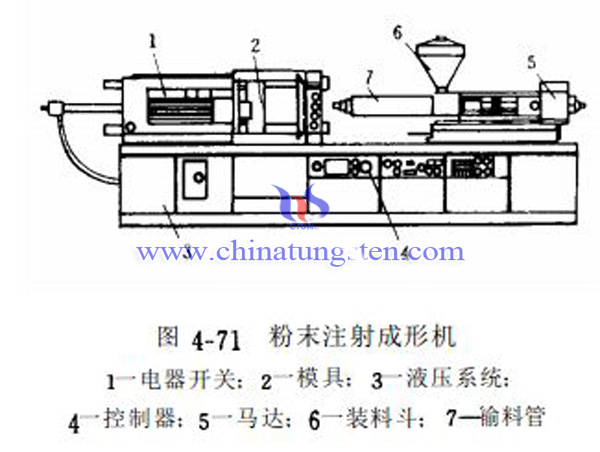

注射机系统组成

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:16に公開

- 参照数: 4385

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

注射成形机种类

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:10に公開

- 参照数: 2546

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

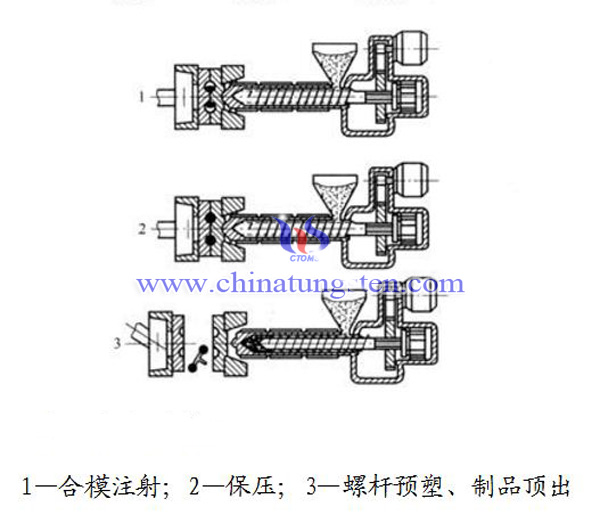

粉末注射成型过程

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:07に公開

- 参照数: 3599

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

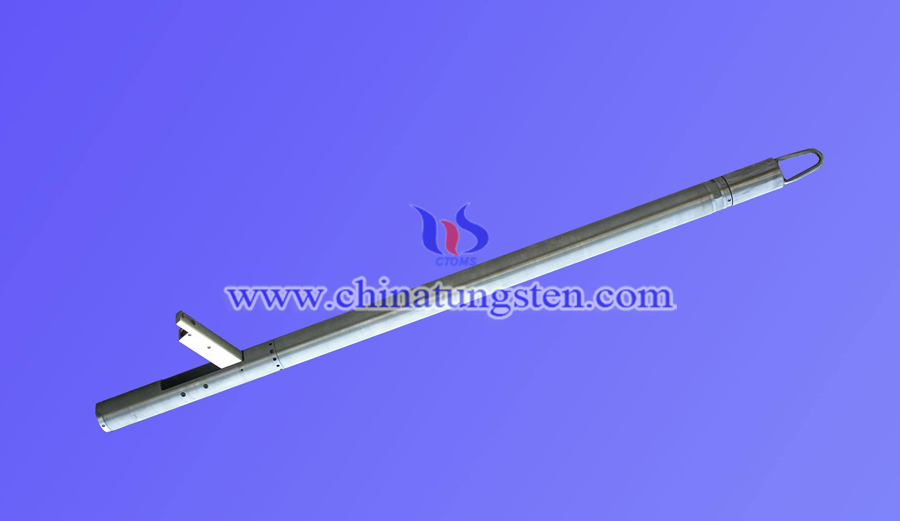

检测集装箱系统专用钨合金准直器

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:05に公開

- 参照数: 2112

集装箱射线成像检测系统,又称集装箱扫描成像系统,是利用检测集装箱系统专用钨合金准直器的X、γ射线对对集装箱或者航空托盘、运输货车、货运列车等及其所载的货物进行的检查的装置。

集装箱检测系统主要由辐射源、探测器、控制、图像分析、安全联锁、警示和应急设施等部分组成。集装箱检测系统的工作原理:直线加速器应用沿直线轨道分布的高频电场加速电子,加速电场有行波和驻波两类。为了使沿轴线运行的带电粒子始终处于加速状态,要求电磁波在波导中的速度与被加速粒子运动同步。电子直线加速器加速电子获得高能电子束引出打击重金属靶时,通过韧致辐射产生连续的X射线束,再通过检测集装箱系统专用钨合金准直器形成X射线扇形窄束对货物扫描,经过探测器搜集和图像处理,得到等检货物内部不同密度物质的分布图像,从而区分出运输货物中是否掺杂有错报、违禁、危险品等而达到货物查危的目的。

集装箱检测系统所有系统的部件,包括X射线探测门,控制单元和X射线单元都易于拆卸并且在短时间内即可重新安装使用,加速器作为辐射源位于加速器船体内。扫描大厅主要由包括加速器舱、探测器舱、探测器结构、混凝土屏蔽墙和相应的连锁装置、控制装置。辐射防护设施包括加速器和探测器周围屏蔽墙、扫描通道墙及相关屏蔽设施转围成的扫描大厅,以及用以保证人员安全的辐射安全联锁装置。

集装箱检测钨辐射屏蔽件作为存放辐射源的屏蔽材料,在集装箱检测中被广泛应用。可应用于港口、监狱、边境对藏匿在货物和车辆中违禁物的检查,如武器、爆炸物、大规模杀伤性武器、毒品和未经申报的货物等。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

注射成形混炼过程

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:05に公開

- 参照数: 2213

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

中子γ测井仪

- 詳細

- カテゴリ: 钨业知识

- 2017年5月08日(月曜)20:02に公開

- 参照数: 2257

中子测井是利用中子与钻井周围岩石和井内介质起作用,探测由此产生的γ辐射,对钻井剖面分析,寻找有价值的矿藏及研究油井工程质量的一种放射性勘探方法。中子γ测井仪是运用伽玛探测器测量地层的自然伽玛放射性的强度,根据井下地质矿床的固有放射性强度来确定仪器测量深度。

中子γ测井仪的探测器处于中子场中,会与中子发生作用,导致能谱分辨率下降,给测量带来干扰,为了避免中子尖发射的中子直接照射探测器,必须在二者之间放置屏蔽体,中子屏蔽比单纯的γ射线屏蔽要复杂得多,既要考虑快中子‘热中子的屏蔽,还要考虑屏蔽材料与中子发生作用而发出γ射线的情况。测井用中子源需向小体积、高强度、高度可控、高安全、高耐温、耐压指标发展。因此,高比重钨合金结合了高密度性,体积小,良好的耐腐蚀性以及高辐射吸收能力等特点,成为中子γ测井仪屏蔽件原材料的首选 。

通过实验研究,当屏蔽材料百度小于5.5cm时,石墨和乙烯产生的γ射线较少;当屏蔽材料的厚度较大时,随着屏蔽厚度的增加,铅的光子注量下降得最快,与中子作用产生的γ射线很少,其后依次是钨、铜、铁、石墨、锡等,结合屏蔽材料对快中子的屏蔽效果和产生γ射线的情况,钨的屏蔽效果是最好的。通过研究几种屏蔽材料的快中子屏蔽效果以及中子作用产生γ射线的情况,可以看出,中子γ测井仪器中屏蔽材料最好选用钨。厚度为10cm时,能屏蔽掉该处约90%的中子,对中子起到很好的屏蔽效果 ,所以,以钨为屏蔽材料可以顺利解决多探测仪器中短源距探测器的中子屏蔽问题。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com