还原工艺对钴粉的粒度影响

- Details

- Category: 钨业知识

- Published on Friday, 21 April 2017 12:03

- Written by ruibin

- Hits: 2443

采用氢还原草酸钴生产钴粉的过程中,原料粒度、原料含水量、还原温度、氢气流量及纯度、推舟速度和装舟量等这些还原工艺对钴粉粒度会有显著影响。其中如还原温度、氢气流量等工艺参数的影响尤为显著。

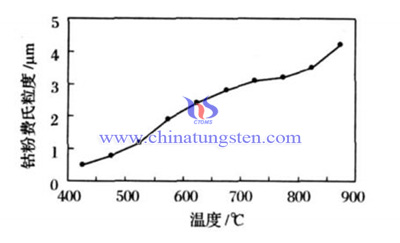

1.还原温度对钴粉粒度的影响:

还原温度越高, 钴粉的费氏粒度越大, 表明钴粉的粒度越粗。这是因为温度高, 还原反应的速度加快, 但随着温度的不断升高, 钴粉颗粒之间互相烧结及熔化的析出作用增加, 导致钴粉颗粒长大。反之, 还原温度越低, 则钴粉的费氏粒度粒度越小。

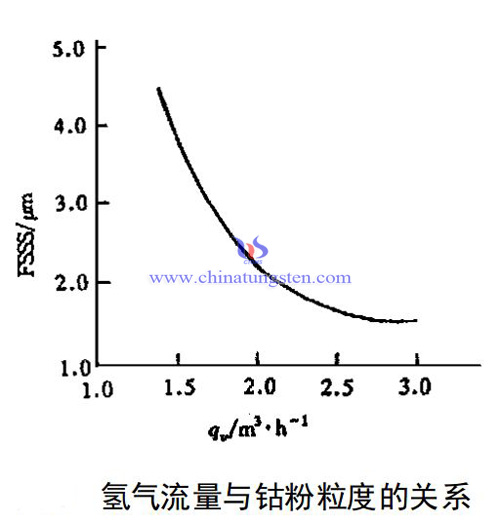

2、氢气流量对钴粉粒度的影响:

氢气流量小,钴粉粒度则粗;氢气流量大,钴粉粒度则细。这是因为氢气流量增大, 反应向右移动,还原速度加快的缘故。但当氢气流量大于2.5m3/h时,再增大氢气流量, 钴粉粒度不再继续减小。氢气湿度小,则水蒸气分压低,所以,当氢气流量大或氢气湿度小时能加速还原反应过程;相反,当氢气流量小或氢气草酸钴的粒度细,则其松装密度ρ松小,不同ρ松的草酸钴制取的钴粉的粒度不同。从图1可以看出草酸钴的粒度粗,即钴粉的松装密度ρ松大,则钴粉的FSSS大,表明钴粉的粗度粗。

3、推舟速度对钴粉粒度的影响:

实际生产中,随着推舟速度的减慢,钴粉的费氏粒度粒度增大,表明钴粉的粒度增大。这是因为随着推舟速度的减慢,物料在炉内停留的时间变长,使还原好的粉末颗粒互相烧结而变粗。另一方面,一次推舟个数对钴粉的均匀性也有很大影响,一次推一舟比一次推多舟生产的钴粉粒度要均匀一些。这是因为炉内温度分段,各段的温度有所不同,而且同一段的温度也有不均匀。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金混合料(RTP)制备流程

- Details

- Category: 钨业知识

- Published on Friday, 21 April 2017 11:52

- Written by ruibin

- Hits: 3184

混合料制备的目的:

1、使粉末原料具有一定的化学成分及粒度组成。

2、使各组元混合均匀,使粉末具有良好的成形和烧结性能。

目前,国内混合料制备的主要方法有两种:一种是湿磨-机械制粒生产工艺;一种是湿磨-喷雾干燥生产工艺。前一种方法设备简单,但工序较长,干燥与制粒需由两个工序分开完成,物料易氧化、脏化,而且生产自动化水平低,产量低,所生产的混合料质量较差。后一种方法投资大,设备复杂,但生产自动化水平高,生产出的混合料流动性能好,松装密度稳定,粒度分布均匀,产量大,能满足高质量、高性能、大批量硬质合金生产的需要。

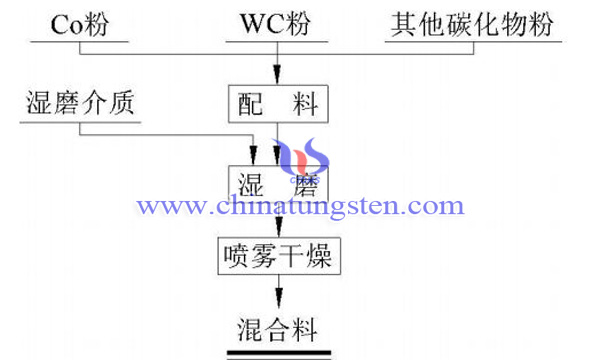

制备流程:

1、配料:按照合金牌号要求,选取相应原料按比例配合。原则:(1)原辅材料必须符合技术条件的要求且严格按合金成分配料。(2)按合金组织晶粒度要求选择原料的粒度。

2、湿磨:湿磨的目的是将碳化物研磨至所需粒度,并与钴粉在一定范围内实现充分均匀混合,并具有较好的压制和烧结性能。湿磨主要有以下四个作用:混合作用、破碎作用、增氧作用、活化作用。湿磨主要设备是球磨机。

3、喷雾干燥:就是将湿磨后的料浆中的固体粉末与湿磨介质分离,干燥制粒的过程。主要用到的设备是喷雾干燥塔。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金碳化物添加剂的作用

- Details

- Category: 钨业知识

- Published on Friday, 21 April 2017 11:48

- Written by ruibin

- Hits: 2344

自用碳化钨与铁族金属生产硬质合金的专利发明以来,人们就不断地改变着硬质合金的成份以适应不同的需求。为了细化晶粒就要添加晶粒长大抑制剂;要提高合金的抗腐蚀能力就要添加耐腐蚀成份;要改变合金的性能人们尝试添加稀土金属高熔点金属等等。各种添加剂的添加量很少却显著地改变了硬质合金的性能。

向硬质合金中加入的碳化物添加剂作用主要是:(1)降低合金对烧结温度波动的敏感性和对碳量变化的敏感性, 阻止碳化物晶粒的不均匀长大;(2)改变合金的相成分, 从而改善合金的结构和性能。

一、抑制WC晶粒长大

硬质合金的机械性能与WC的粒度及合金的成份密切相关。一般认为当晶粒度由微米级降至亚微米级WC合金的硬度断裂韧性冲击韧性可明显改善,但要制取WC晶粒度小于亚微米的硬质合金肯定会碰到困难,原始WC粉末越细其表面积越大活性也就越大在烧结过程中更易于长大为了防止在烧结过程WC晶粒长大通常使用各种抑制晶粒长大的添加剂,其中以添加各种碳化物最普遍。主要有VC、Cr3C2、NbC、TaC等,其抑制效果顺序如下:

VC>Cr3C2>NbC>TaC>Mo2C>TiC>ZrC/HfC

二、改善性能

除该改善粒度外,碳化物添加剂可以改善硬质合金的高温红硬性、高温强度和抗氧化性等。在硬质合金中添加Cr3C2、VC可提高合金的切削性能;在合金中添加少量的TaC可提高合金的抗氧化性能, 显著提高合金的耐磨性;在合金中添加Cr3C2、TaC、TiC等可提高合金的抗腐蚀性能。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金混合料(RTP)成分

- Details

- Category: 钨业知识

- Published on Friday, 21 April 2017 11:50

- Written by ruibin

- Hits: 3352

混合料是硬质合金的粉末原料,它的质量好坏直接关系到硬质合金产品的质量好坏。

混合料是由各种硬质相(主要是难熔金属碳化物、氮化物)、粘结金属(Co/Fe/Ni)、成型剂(石蜡/PEG/橡胶等)及添加剂(VC、Cr3C2、C、W等)组成的粒状混合物,也叫作RTP(Ready To Press Powder)。

硬质相使合金具有较高的硬度和耐磨性。主要有WC、NbC、TaC、TiC、ZrC、HfC、TiCN、TiN等,其中WC最为常见。

粘结金属:Co/Fe/Ni,使合金在烧结时致密化,为合金提供韧性、强度等。

成型剂:保证必要的压坯强度,改善混合料流动性,提高压坯密度及密度均匀性,防止混合料氧化,主要有石蜡、PEG(聚乙二醇)、橡胶这三种。

添加剂:

1、TiC:提高硬质合金耐磨、抗氧化性和抗月牙洼磨损能力。

2、Cr3C2、VC:晶粒生长抑制剂,降低合金性能对烧结温度、时间的敏感性,改善切削性能

3、TaC/NbC:提高高温性能,如高温强度等。

4、C、W常作为硬质合金中碳平衡的添加剂。

5、表面活性剂:作为球磨助剂使用,常用的有油酸、硬脂酸、十六醇、甲基丙烯酸十八酯、十八胺等。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

影响复式碳化物性能的因素

- Details

- Category: 钨业知识

- Published on Friday, 21 April 2017 11:46

- Written by ruibin

- Hits: 2111

复式碳化物是硬质合金生产中的一种重要原料,是高温下WC固溶于TiC中或者WC固溶于TiC-TaC(NbC)中得到的固溶体,它具有良好的高温机械性能,常常作为硬质合金、金属陶瓷的添加剂和刀具涂层。在实际的复式碳化物的生产过程中,复式碳化物的粒度和固溶氧含量是非常重要的两个参数指标,了解影响这两个参数的因素十分重要。

一、 粒度:

1、碳化温度

碳化温度越高,原料分子活性越强,颗粒长大越快,同样时间下,粒度越粗。

2、碳化时间

碳化时间越久,颗粒越粗,反之相反。

3、原料粒度

Ti-WC固溶体颗粒是而是将WC分解成W和C分别溶进TiC形成的,TiC颗粒越粗,制得的固溶体颗粒也越粗。而碳化钛颗粒大小又取决于TiO2和WC颗粒粒度。

二、固溶氧含量:

TiO2转化成TiC时要经过TiO2一Ti2O3一TiO一TiC三个反应过程。因为低价一氧化钛(Tio)与TiC 同晶形且晶格常数很接近,若单独制造TiC时很难生成理想状态TiC,往往会形成Ti(CO) 的固溶体。只有加人WC当形成( TiC一WC)固溶体后才能把固溶氧大部分或全部赶掉。TiC属立方晶格,晶格常数为α=4.320Å,TiO也属立方晶格,晶格常数为α=4.154 Å。由于它们的晶格常数接近,复式碳化物中就易固溶氧

1、碳化温度

固溶氧含量与碳化温度有明显的负相关系,即碳化温度越高,固溶氧含量越低。

2、TiC:WC的比值

同等条件下,TiC:WC的比值越高,固溶氧含量也越高。

3、碳含量

TiO随着CK料碳含量的增加而被WC中的碳完全置换而转化成理

想TiC。也可以说固溶氧是随着碳量的增加而降低直到完全消失。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com