注射过程的压力损失

- Details

- Category: 钨业知识

- Published on Wednesday, 10 May 2017 19:34

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

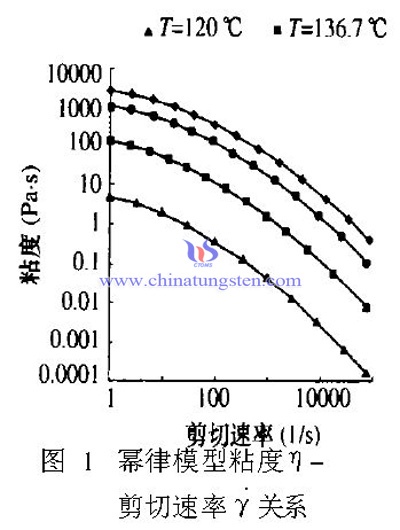

塑化剪切作用

- Details

- Category: 钨业知识

- Published on Wednesday, 10 May 2017 19:32

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

注射成型塑化过程

- Details

- Category: 钨业知识

- Published on Wednesday, 10 May 2017 19:29

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

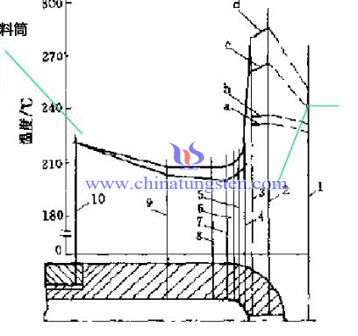

注射成型的加热控制

- Details

- Category: 钨业知识

- Published on Wednesday, 10 May 2017 19:29

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金镀金手表

- Details

- Category: 钨业知识

- Published on Tuesday, 09 May 2017 20:47

镀金分为两类,一类呈同质材料镀金,另一类是异质材料镀金。同质材料镀金是指对黄金首饰的表面进行镀金处理。它的意义是提高首饰的光亮性及色泽。异质材料镀金是指对非黄金材料的表面迸行镀金处理,如钨合金镀金、银镀金、铜镀金。它的意义是欲以黄金的光泽替代被镀材料的色泽,从而提高首饰的观赏效果。

标准的镀金手表的镀金厚度是10微米,瑞士手表有个规定,只要镀金厚度达到10个微米,就一定要在表壳上面打有印记标识。标识通常会打到6点位表壳的开档处,有很多的标法。一般数字代表的是镀金厚度,成色基本都是18K的。

一般镀金壳手表,最大的问题是不耐磨,容易脱色。一旦手表镀金层脱落,或者表壳表面划伤,都没有办法处理(也不能抛光打磨)。手表佩带也因人而异,磨损和汗液腐蚀的情况都不同,很多在1~2年之内镀金层就会被磨掉。钨合金镀金手表由于添加了钨,其耐蚀性、耐磨性以及导电性好的特性,在经过特殊工艺处理后,钨合金镀金手表具有极强的耐磨损和耐腐蚀能力,抗氧化性,硬度高,无毒无污染,在正常使用情况下经久如新且不易刮伤,钨合金的光泽度超越了目前地球上已知的所有金属,被誉为“黄金白金外的第三种金”。钨合金镀金手表不会氧化退色,可以长久保持亮泽,富有质感,深受商务人士青睐。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

镀金钨丝

- Details

- Category: 钨业知识

- Published on Tuesday, 09 May 2017 20:44

钨的熔点高,电阻率大,强度好,蒸气压低,是所有纯金属中制作白炽灯丝的最佳材料。钨丝种类繁多:有黑钨丝、白钨丝、钨铼丝、镀金钨铼丝、抗下垂钨丝、镀金钨丝等。

这里为您介绍的是镀金钨丝:

镀金的钨丝,指钨丝涂有一层黄金镀金钨铼丝指钨铼丝钨丝以及镀金钨铼丝有相似的外观,此款钨丝是一种特殊的钨丝,镀金的主要原因为防腐蚀。物体热辐射会产生各种波长的电磁波,对于镀金钨丝而言,射入表面的电磁波几乎百分之百会被吸收。镀金钨丝,表面状况是金色闪亮的。钨丝,耐高温,耐腐蚀,熔点高,热膨胀系数低,镀金钨丝增加了钨丝耐腐蚀的属性。在表面意义上,镀金钨丝变得更美丽,表面比黑钨丝,白钨丝以及喷涂钨丝的明亮。在更深的意义上,镀金钨丝的耐腐蚀性远远高于普通钨丝。

镀金钨丝是代替易腐蚀性的钨丝和钨铝丝用于复印机的电极丝。镀金钨丝还可用来作为理想的抗腐蚀性电子发射材料,可广泛应用于如高能物理、气象等科研领域。可用于制造各种天线,或是某些工程对高性能材料有特殊要求都可用到。特种超细高精度的镀金钨丝,可用作控制系统探测器的阳极丝,确保其安全可靠运动。镀金钨丝质量的好坏主要从表面形貌、结合力、椭回度和镀金层厚度来识别,也可考量其抗拉强度,抗下垂性、直线性、耐磨性、塑性、寿命等各项指标,检测产品性能。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨金金币

- Details

- Category: 钨业知识

- Published on Tuesday, 09 May 2017 20:39

钨合金镀金金币,即以钨合金为原材料打造成圆形状,尔后在其表面镀金的一种收藏纪念品。通常人们会习惯性地简称为钨金金币。

表面镀黄金的钨合金镀金金币由于外观形同金币且两者手感几近相似。钨合金镀金金币的作用是收藏和纪念,即作为收藏品、纪念品或者礼品用以赠送给身边的亲朋好友。根据赠送目的的不同,赠送对象的不同钨合金镀金金币也可分为多种,比如商务用,纪念用,比赛留念用等等。

钨合金产品主要产自中国。它号称“金属中的钻石”。钨合金由于添加了钨,其耐蚀性、耐磨性以及导电性好的特性加上黄金隔热好、延展性好的性能也使得软钨金不仅可以用来制作金币,还可以金条、工艺品、首饰等收藏性和观赏性的物品。在经过特殊工艺处理后,钨金具有极强的耐磨和耐腐蚀能力,抗氧化性,无毒无污染,无放射性,在正常使用情况下经久如新,钨金的光泽度超越了目前地球上已知的所有金属,不会氧化退色,可以长久保持亮泽,当被用来做首饰时,经常有指示情人间的爱情永存。

钨合金镀金金币的保养说明

1、钨合金镀金金币尽量单独存放,不要和镶钻石的首饰,钨金首饰放在一起;

2、保养钨合金镀金金币的关键就是保护好镀膜,钨合金镀金金币表面的镀金膜经不起磨擦和碰撞,因此,应尽量避免表面镀层的磨擦和其他硬物接触,也不要接触易腐蚀的化学物品。

3、钨合金镀金金币质地坚硬有脆性,请勿用力摔打和撞击,以防破裂。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

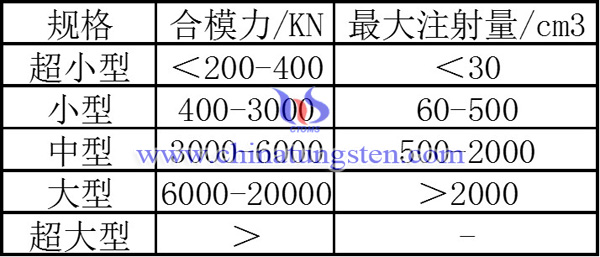

注射成形的工艺参数-合模力

- Details

- Category: 钨业知识

- Published on Tuesday, 09 May 2017 20:25

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

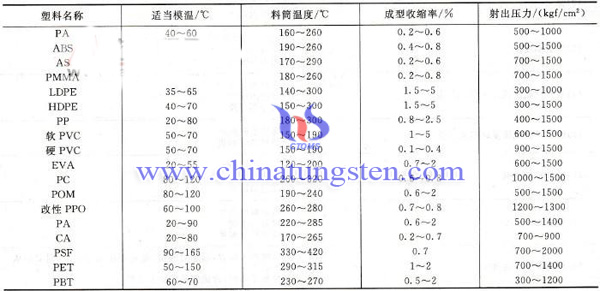

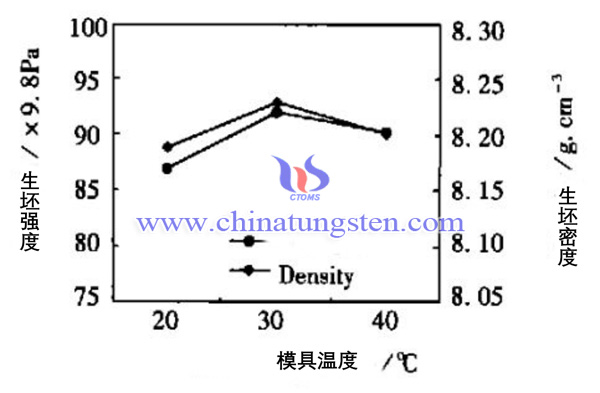

注射成形的工艺参数-温度

- Details

- Category: 钨业知识

- Published on Tuesday, 09 May 2017 20:20

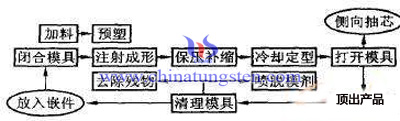

注射成形工艺参数-成形周期

- Details

- Category: 钨业知识

- Published on Tuesday, 09 May 2017 20:17

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com