钨电极的制备技术-烧结工艺及其影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月10日 星期二 10:28

- 作者:yiping

- 点击数:1006

钨粉和稀土氧化物粉末经过压制后,钨坯的密度和强度得到了大大的提高。将压制好的钨坯进行烧结,烧结工艺主要影响钨坯的密度、晶粒度大小、稀土氧化物分布及高温蒸发的损耗量等方面,进而影响钨电极的性能。而在烧结过程中,时间、温度、加热梯度、加热速率和纯度是影响烧结体性能的主要因素。

当粉末颗粒较小时,烧结温度过高,则钨晶粒会急剧长大,降低稀土氧化物在基体中的扩散系数,增加电极的烧损率。且烧结温度过高,可能导致稀土氧化物形成的低熔点物质的聚集长大,增加偏析和稀土氧化物的损耗,使得稀土氧化物在基体中分布不均。同时,烧结温度过高,容易产生反烧结现象,使得钨坯条的密度下降。因为多组元系列烧结时,致密化以扩散为基础,随着烧结温度的提高,扩散系数增大,三烧结体的收缩率变慢。当烧结的温度过低时,钨电极的烧结密度达不到要求,也会影响使用效果。

时间、温度、加热梯度、加热速率和纯度对钨电极烧结过程的影响主要表现在:

1.时间和温度是烧结动力学的重要决定因素。

2.加热梯度和加热速率:烧结速率对温度非常敏感,热梯度则会影响时间内钨电极达到的密度要求。

3.纯度:粉末中的杂质会影响钨坯条的烧结,但是由于钨烧结的温度较高,许多杂质都会熔化,产生高的蒸气压。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金放射性衰变防辐射屏蔽件

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月09日 星期一 19:16

- 作者:minghui

- 点击数:745

放射性衰变又称为核衰变或放射性,是不稳定原子核通过自发发射射线而转变为另一种原子核的过程。在放射性衰变过程中,母体(即衰变前的放射性同位素)的原子数目将随时间不断减少,而子体(即衰变过程中产生的新同位素)的原子数则不断增加。根据放射性衰变的衰变方式,放射性衰变可分为单衰变、连续衰变、分支衰变。单衰变是指放射性母体经过一次衰变就转变成一种稳定子体的衰变方式;连续衰变的放射性母体可经历若干次衰变,且每次衰变所形成的中间子体都是不稳定的,本身又会发生衰变,一直持续到产生稳定的最终子体为止;大多数放射性同位素的衰变方式是一种母体只转变成另一种子体。少数放射性同位素可以有两种或多种衰变方式,形成不同的子体,即一种母体能同时产生两种子体,这样的衰变称为分支衰变。这几种衰变类型在自然界中都存在。根据发射射线的类型,放射性衰变主要包括α衰变、β衰变、γ衰变。

放射性衰变又称为核衰变或放射性,是不稳定原子核通过自发发射射线而转变为另一种原子核的过程。在放射性衰变过程中,母体(即衰变前的放射性同位素)的原子数目将随时间不断减少,而子体(即衰变过程中产生的新同位素)的原子数则不断增加。根据放射性衰变的衰变方式,放射性衰变可分为单衰变、连续衰变、分支衰变。单衰变是指放射性母体经过一次衰变就转变成一种稳定子体的衰变方式;连续衰变的放射性母体可经历若干次衰变,且每次衰变所形成的中间子体都是不稳定的,本身又会发生衰变,一直持续到产生稳定的最终子体为止;大多数放射性同位素的衰变方式是一种母体只转变成另一种子体。少数放射性同位素可以有两种或多种衰变方式,形成不同的子体,即一种母体能同时产生两种子体,这样的衰变称为分支衰变。这几种衰变类型在自然界中都存在。根据发射射线的类型,放射性衰变主要包括α衰变、β衰变、γ衰变。

无论是哪一种的衰变形式都会产生放射性射线,而大剂量照射或长期一定量的射线照射都会对人体造成一定的伤害。如γ射线能够穿透人体进入到人体内部,与体内细胞发生电离作用,从而侵蚀复杂的有机分子(如蛋白质、核酸、酶等),一旦这些分子遭到破坏,人体内的正常化学过程将会受到干扰,严重时可使细胞死亡。而γ射线以外的其它射线也能穿透皮肤,引起放射性伤害。当射线进入体内,会破坏遗传物质DNA分子结构,导致下一代畸形或出现先天白血病等疾病,它还会损伤人的生殖细胞、神经中枢细胞和内分泌系统和引起白内障、癌症以及一些放射性疾病。

钨合金防辐射屏蔽件可用于屏蔽放射性衰变过程中所产生的放射性射线。钨合金放射性衰变防辐射屏蔽件采用高密度的高比重合金制作而成。由于屏蔽性与材料的密度密切相关。材料的密度越高,其屏蔽性能越好。钨合金放射性衰变防辐射屏蔽件具有优良的屏蔽性,能够很好地吸收和屏蔽放射性衰变过程中产生的射线,避免其对人体造成危害。铅的密度比钨合金小,所以和相同重量的铅屏蔽件相比,钨合金放射性衰变防辐射屏蔽件体积更小,厚度更薄。此外,钨合金放射性衰变防辐射屏蔽件无毒无害,是环保友好的屏蔽件材料。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

非负载型加氢脱硫催化剂的原料——WO3

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月09日 星期一 17:09

- 作者:chunyan

- 点击数:820

由于石油质量不断下降以及工业废气排放标准越来约严格,开发超清洁燃料油愈发艰难,且非常必要。深度加氢脱硫可通过改变工艺流程和反应条件(如提高反应的温度和压力、降低空速等)来实现,然而,这必将造成装填费用增加、产品质量降低、油品的处理量减小等问题,因此,对新型深度加氢脱硫催化剂的研发势在必行。

由于石油质量不断下降以及工业废气排放标准越来约严格,开发超清洁燃料油愈发艰难,且非常必要。深度加氢脱硫可通过改变工艺流程和反应条件(如提高反应的温度和压力、降低空速等)来实现,然而,这必将造成装填费用增加、产品质量降低、油品的处理量减小等问题,因此,对新型深度加氢脱硫催化剂的研发势在必行。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3为原料制备非负载型脱硫催化剂——尿素熔融反应法

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月09日 星期一 17:12

- 作者:chunyan

- 点击数:725

尿素熔融反应法是将金属组分的前身物和尿素混合,并在尿素熔融状态下反应,除去多余尿素,从而得到一种自身具有纳米孔道和较高比表面积的催化剂颗粒物。尿素熔融反应法以三氧化钨为原料制备非负载型脱硫催化剂的实例如下:

尿素熔融反应法是将金属组分的前身物和尿素混合,并在尿素熔融状态下反应,除去多余尿素,从而得到一种自身具有纳米孔道和较高比表面积的催化剂颗粒物。尿素熔融反应法以三氧化钨为原料制备非负载型脱硫催化剂的实例如下:| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金旋转锉简介

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月09日 星期一 16:48

- 作者:xiaobin

- 点击数:1843

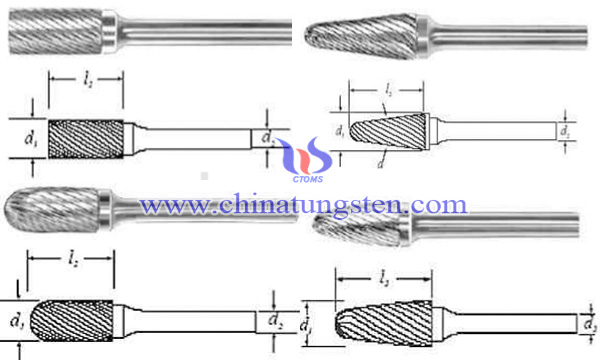

硬质合金旋转锉主要由硬质相碳化钨和粘结相钴组成,其也被称为硬质合金高速什锦铣刀、或模具铣刀等,其主要是与高速电磨机和风动工具配套使用。由于其加工硬度可达HRA85以上,因而在多数材料中都能很好地适用,如普通铸铁、铸钢、铜、铝、大理石、合金钢、碳素钢等金属或非金属材料。其工作原理是将硬质合金旋转锉装夹在高速旋转的工具上,通过其所受到的压力和进给速度来实现切削效果。硬质合金旋转锉的切削性能优良且使用寿命较长拥有广泛的用途,如对于金属模具型腔的精加工;对铸件、锻件、焊件所存在的飞边、毛刺、焊缝的清理;对多种机械零件倒角、沟槽以及键槽的加工;管道、流道、零件内孔表面的清理和修磨;各种金属或非金属材料的雕刻等。

根据其头部形状硬质合金旋转锉可分为圆柱形(A)、圆柱头形(C)、圆头拱形(F)、圆球形(D)、圆头火炬形(H)、90°圆锥形(K)、60°圆锥形(J)、38°圆锥形(M)、圆弧盘形(T)、倒锥形(N)、锥形圆头(L)、锥形尖头(M)、腰鼓形(B)、椭圆形(E)、弧形箭头(G)、圆锥平头(S)、圆柱弧半头形(W)等。常用的硬质合金旋转锉牌号为YG6、YG8、YG10X。而现如今我国硬质合金旋转锉与发达国家相比,存在以下几个问题:1.在材料上存在缺陷(原料的纯度、制备工艺参数的控制等方面);2.现在使用较多的硬质合金旋转锉并不是整体型的,而是以硬质合金作为头部,轴承钢为柄部,通过焊接而形成的旋转锉,这样一来就会存在焊接不牢、焊缝等问题;3.数控加工设备的精确度以及操作性;4.刃部的几何角度、齿形和公差精度、同轴度不足。

为了进一步提高我国硬质合金旋转锉的切削性能、延长使用寿命,我们从其切削及成型原理上进行分析。通常来说,硬质合金旋转锉的齿背是由直线或曲线构成:直线齿背便于加工,但是其齿的强度较弱;折线齿背的强度和加工难度都有一定的增加;曲线齿背的生产难度较高,但其能够保证在任意截面点上的强度基本相等。因此,我们需要研究一种在保证齿强度的基础上,又能够方便生产的齿背。其次,齿的硬度和强度都达到要求时,还需注意齿间距。齿间距的大小也扮演这十分关键的角色,其间距过大,则相应的切削性能以及加工效率下降;其间距过小,则无法保证快速排屑,造成刀齿的阻塞,影响了旋转锉的加工效果。在整个铣削的过程中可分为三个阶段,即初期磨损阶段、正常磨损阶段和急剧磨损阶段。在每个不同阶段上通过合理的刀齿角度(前角、后角、主偏角、副偏角和刃倾角)的选择,可以减小切削力以及切削热所带来的磨损,在相同的切削条件下,充分发挥切削性能,提高整体的效率和加工精度。总的来说,从旋转锉材料和旋转锉刃齿上进行改善,材料上应具有高硬度、高强度、高耐磨性、抗冲击性能良好且在高温条件下依然能保证优良的切削性能,还能够便于加工;而刃齿上的公差精度要足够精确,表面粗糙度要达到既定要求。此外,新型的硬质合金交错齿具有切屑短、平稳且光洁度高、便于操作的特点,能够有效地提高硬质合金旋转锉的加工效率和加工精度。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |