铯钨青铜纳米粉体制备及在透明隔热涂层中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月17日 星期四 17:20

- 作者:xinyi

- 点击数:792

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜PIM脱脂工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月17日 星期四 17:00

- 作者:xiaobin

- 点击数:742

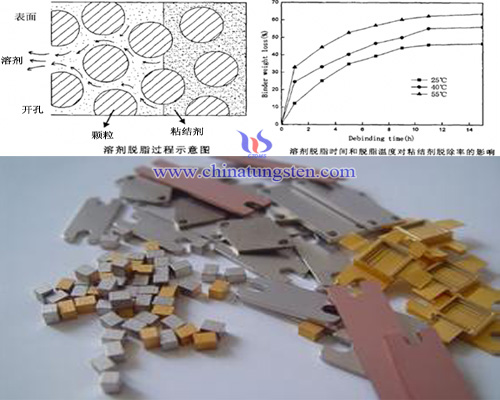

钨铜PIM(粉末注射成型)工艺经过混料、注射成型后就到了脱脂烧结工艺。脱脂工艺又被称作成型剂或粘结剂的脱除,其是利用物理或化学方法将所添加的粘结剂(如酒精、石蜡等)进行去除。它也是整个注射成型工艺中所需时间最长也相对最难控制的一个部分,如果控制不当将会引起钨铜坯体的变形、成分不均等缺陷,对钨铜产品的最终性能产生了极大的影响。脱脂速度慢和不易于控制也一直是阻碍PIM技术发展的一大因素,因而相关研究人员从两个角度出发,即研发新型的粘结剂和脱脂技术。

目前使用较多的几种脱脂方法分别是热脱脂、溶剂脱脂、催化脱脂以及虹吸脱脂等四类,其中属于物理脱脂为虹吸脱脂。热脱脂顾名思义通过熔点的差异进行加热,使粘结剂蒸发逸出。其有较广的适用性、成本相对较低、操作也简单方便,但是热脱脂所需时间较长、生产效率也较低且在过程中不容易控制,容易产生脱脂缺陷。而虹吸脱脂的脱脂效率很高,但是虹吸材料和坯块相互粘结的紧密程度无法得到确切的保证且成本相对较高,并没有得到很好的推广使用。催化脱脂工艺属于化学脱脂,其脱脂效率也相对较高,所制得的产品变形量较小,但是催化脱脂中所使用的酸蒸汽对设备有腐蚀性且会污染环境。

而溶剂脱脂是指将坯料浸入加热过的溶剂或溶剂蒸汽中,钨铜坯料中可溶的粘结剂组分通过溶解-扩散作用溶于相应的溶剂中,从而达到脱除粘结剂的目的。其能够大幅缩短脱脂时间,提高整体的生产效率,制品的变形量也相对较小,成分分布均匀,是一种较为理想的粉末注射成型脱脂方法。但是溶剂脱脂是溶剂钨铜生坯由外向内扩散,产生的缺陷小,但是溶剂进入坯体内部,也可能因为过分溶胀而导致试样变形或开裂。溶剂脱脂后,一般需对坯体进行干燥处理以除去生坯孔隙里的溶剂,其中剩余的粘结剂可以通过热脱脂过程进行。这也就形成了二步脱脂法,即溶剂脱脂+热脱脂。

对于溶剂脱脂的控制机制可分为扩散控制、溶解与扩散同时存在控制以及溶解过程控制三个方面。扩散控制是当粘结剂溶解速度较快时,溶剂与被溶解的粘结剂扩散路径较长,相应的扩散速度较慢,这是处于扩散控制阶段,即V扩散>V溶解;溶解与扩散同时存在控制是当粘结剂的溶解速度与扩散速度相当的情况下,即V扩散≈V溶解 ;而当粘结剂溶解速度小于溶液中扩散速度时,脱脂过程主要受溶解控制,此时V扩散<V溶解。此后进行热脱脂,在溶剂脱脂进行的过程当中,注射成型的钨铜坯体已经拖出了绝大部分石蜡,而石蜡脱出后在坯体内部就相应地留下了空隙,这也给热脱脂的快速脱除提供了条件。热脱脂的过程其实也可分为两个阶段,其一是热分解过程,属于化学反应,另一个则是粘结剂蒸发气化,属于物理导热传质过程。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵制备负膨胀材料钨酸钇粉末

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月16日 星期三 17:46

- 作者:chunyan

- 点击数:745

负膨胀材料是指与普通材料的“热胀冷缩”现象相反,在加热时材料体积收缩,而在冷却时体积膨胀,即具有“负热膨胀”(Negative Thermal Expansion,简称ΝΤΕ)效应。负热膨胀材料在精密控制领域中有着广泛应用,如:航空航天高精密组件装置在极冷极热环境中,采用负热膨胀材料能消除由温度变化造成的热膨胀失配;在望远镜、激光设备、光学通讯系统,作为超低膨胀材料提高光路的精确聚焦及准直;在微电子领域,低膨胀材料与硅实现热膨胀匹配,避免循环热应力带来的热疲劳失效。钨酸钇作为一种性能极高的负热膨胀原材料,可从仲钨酸铵和氧化钇制备而来。

步骤:

1.仲钨酸铵使用传统方法得到三氧化钨粉末;

2.氧化钇粉末和三氧化钨粉末按摩尔比1:3配比,通过湿法球磨混合均匀,并烘干、研磨,获得原料混合物;

3.原料混合物置于马弗炉中在温度为1100°C焙烧处理9h,然后随炉冷却,破碎研磨,得到焙烧产物;

4.焙烧产物置于马弗炉中在相同的条件下(1100°C,时间9h)二次焙烧,随炉冷却后破碎研磨,得到二次焙烧产物;

5.二次焙烧产物过300目筛,取筛下物,即得到钨酸钇粉末。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

高钼白钨矿制取仲钨酸铵及钼的回收

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月17日 星期四 16:28

- 作者:Cristina

- 点击数:770

中国70%以上的仲钨酸铵(APT)都是由黑钨精矿生产的,但近半个世纪以来,由于优质黑钨资源的消耗,资源形式发生了改变,其特点是:

1.现有资源中以白钨为主,占73%左右。

2.越来越复杂难选,例如,柿竹园钨矿当选至品味45%WO3左右时,回收率达80%左右;而选至65%WO3时,回收率仅67%。

3.杂质含量高。据报道,柿竹园钨矿储量占全国工业储量的25%左右,其产出的精矿中Mo/WO3>1.5%,超出标准精矿的25倍,此外,许多矿山产出的精矿中As,P,Si,Sn等杂质含量在逐步增加。

黑钨资源将在10~15年基本耗尽,为保证我国钨业的可持续发展,应逐步实现处理黑钨转向处理白钨为主。过去我国处理白钨精矿都是用酸分解法,但它在环保、产品质量、回收率等方面均存在严重的不足。利用NaOH分解技术和选择性沉淀技术,能有效从各种复杂矿中浸出WO3,可将大部分杂质抑制在渣中,进一步从钨酸盐中除去杂质,与传统的离子交换法相结合,成功解决了高钼白钨精矿中高钼,高杂,高钙中矿的处理问题。

主要流程:首先用NaOH分解各种钨矿物原料,使WO3以Na2WO4形态进入溶液,而P、Si、As等杂质绝大部分以钙盐的形式被抑制在渣中。Na2WO4溶液经离子交换除去P,As,Si等杂质,并转型成(NH4)2WO4形态后,利用沉淀剂M115进一步除去Mo,Sn等杂质,经过蒸发结晶,可得高纯APT。而且除钼后的钼渣可以进一步回收钼和沉淀剂。

从钼渣中回收钼和再生沉淀剂有很大的经济效益和社会效益。特别是当处理高钼原料时,效益更加显著。例如,在处理柿竹园白钨精矿时,每生产1,000tons的APT,可回收钼50~60tons。因此,应进行回收处理。目前的回收工艺是首先通过浸出,使钼进入溶液,而沉淀剂保留在渣中,实现了两者的分离。再由溶液中回收钼产品。渣中的沉淀剂则可以作为工业原料出售。因此此种方法可大大降低生产成本,其中钼的回收再利用何尝不是另一笔巨大的财富。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨废料回收仲钨酸铵——酸浸法

- 详细资料

- 分类:钨业知识

- 发布于 2016年3月16日 星期三 17:43

- 作者:chunyan

- 点击数:680

仲钨酸氨做为钨矿到钨制品间重要的中间产品,随着世界经济的快速发展其需求量也在与日俱增。与此同时,钨废料也就相应的日益增多,含钨废料包括金属钨(W)或碳化钨(WC)的废料。文章讲述一种含钨废料生产仲钨酸氨的方法,该利用含钨废料生产仲钨酸氨的方法采用将氧化钨直接转型成钨酸氨工艺,生产流程短,且蒸发结晶的废氨气和废水回收再利用,大幅降低废气、废水的排放量,提高钨回收率。其步骤如下:

仲钨酸氨做为钨矿到钨制品间重要的中间产品,随着世界经济的快速发展其需求量也在与日俱增。与此同时,钨废料也就相应的日益增多,含钨废料包括金属钨(W)或碳化钨(WC)的废料。文章讲述一种含钨废料生产仲钨酸氨的方法,该利用含钨废料生产仲钨酸氨的方法采用将氧化钨直接转型成钨酸氨工艺,生产流程短,且蒸发结晶的废氨气和废水回收再利用,大幅降低废气、废水的排放量,提高钨回收率。其步骤如下:

1.酸浸、除杂:将含钨废料投掷入酸中,在酸度50-120g/mL、温度60-100°C环境下进行反应;

2.干燥和氧化:酸浸除杂后的料浆经固液分离得到含钨泥浆,洗涤、吹扫后,转入干燥炉内干燥,设定干燥温度、料层厚度,待干燥完毕后转入窑炉于600-1000°C氧化处理,将钨氧化成氧化钨;

3.转型:将氧化钨投入氨水溶液中,添加草酸,加热并控制温度在80~150°C ;设置转型压力为0.3~1.0MPa,保温搅拌5-9小时,制得粗钨酸氨溶液,同时微量杂质元素Co、Ni、Fe、Ca离子转化为氢氧化物并沉淀分离;

4.净化:测定粗钨酸氨溶液中残余杂质Cu、Al、Mg、Ti金属离子含量,并按比例添加硫化氨、双氧水净化剂进行沉淀,然后固液分离制得精钨酸氨溶液;

5.蒸发结晶、干燥,制得仲钨酸氨产品。

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |