钨飞镖运动之能量消耗和代谢

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月16日 星期一 17:10

- 作者:yaqing

- 点击数:817

每一项运动都存在着有氧代谢和无氧代谢供能的过程,而钨飞镖运动是以有氧代谢供能的运动项目,它要求运动员具有良好的有氧耐力素质。所谓有氧代谢供能简单来说就是在氧的参与下,人体脂肪、糖和蛋白质氧化生成水和二氧化碳的过程,这个称之为有氧代谢。有氧代谢过程中释放能量合成ATP,构成骨骼肌有氧代谢供能系统。由于许多专业的钨飞镖运动员经常都处于一个低强度、长时间的训练状态,因此对于其体力和精力的消耗都十分巨大。

钨飞镖运动训练中由于屏息时间较长,而造成人体缺氧从而出现无氧代谢供能的情况产生。但事实上这种供能并不是因为强度大要求输出功率高而产生的,而是因为体内短时间缺氧而引起的。所以对于职业飞镖运动员而言,他们在训练过后经常会出现精神和体力都很疲劳的状态,在平时训练中应当注意及时对身体所消耗的能量进行补充。而对于普通的钨飞镖运动爱好者而言,适当的运动时间可以锻炼精神的集中力度,同时进行有氧代谢过程,对于许多爱美但又觉得健身太过痛苦的人而言,不失为一个锻炼的绝佳项目。

| 钨飞镖供应商:中钨在线科技有限公司 | 产品详情: http://www.chinadart.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

SCR脱硝催化剂回收三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月16日 星期一 17:01

- 作者:chunyan

- 点击数:855

目前,SCR脱硝催化剂的工作寿命一般在3~5年,对于失活的催化剂,目前普遍采用的方式是再生或者填埋。填埋方式处理不仅会造成占用土地资源,而且带来极大的资源浪费。据统计,到2018年,每年会产生3. 8万吨废旧SCR脱硝催化剂,其中含1520吨三氧化钨。由于钨是稀有金属,且三氧化钨价格十分昂贵,若不能合理处置废旧SCR催化剂,回收可用宝贵资源,将会造成极大的资源浪费。

目前,SCR脱硝催化剂的工作寿命一般在3~5年,对于失活的催化剂,目前普遍采用的方式是再生或者填埋。填埋方式处理不仅会造成占用土地资源,而且带来极大的资源浪费。据统计,到2018年,每年会产生3. 8万吨废旧SCR脱硝催化剂,其中含1520吨三氧化钨。由于钨是稀有金属,且三氧化钨价格十分昂贵,若不能合理处置废旧SCR催化剂,回收可用宝贵资源,将会造成极大的资源浪费。

从SCR脱硝催化剂中回收三氧化钨的简单方法如下:

1.将含三氧化钨的废旧SCR脱硝催化剂粉碎至干粉状,并进行高温焙烧;

2.在密封反应釜中加入氨水和干粉状废旧SCR脱硝催化剂、加热至60〜180°C;

3.充分溶解(5〜15h)后,静置至液固分层,收集上层清液;

4.将下层固体残渣与可氨水一起加入到反应釜中,加热、收集上层清液;

5.重复步骤3和4至少一次;

6.收集多次溶解三氧化钨成分得到的上层清液,蒸干水分并充分干燥,得到固体;

7.高温焙烧(条件为:500〜800°C,焙烧时间为1〜5h)步骤6得到的固体,得到三氧化钨,至此完成回收废旧SCR脱硝催化剂中三氧化钨成分的流程。

使用这种方法可以保证三氧化钨的回收率达到95%以上,且纯度极高 (98.5%以上),因而可直接再次用于SCR脱硝催化剂的生产;另外,降低了资源的浪费,同时带来经济和环境保护方面的正面影响。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

镧钨电极金属注射成型

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月16日 星期一 16:42

- 作者:yiping

- 点击数:756

难溶金属的金属注射成型(Metal Injection Molding,MIM)主要用于制备尺寸小,且形状复杂的零件。利用金属注射成型法制得的金属零件的高温强度和疲劳性能不是特别高,但是可以免去难溶金属较高的机加工成本,实现了净近成型。传统的钨电极是将烧结过后的钨条通过机加工得到纯钨电极或者稀土钨电极。钨在难溶金属中熔点最高,机加工困难,因此采用均属成型制备钨电极用于照明设备受到越来越多厂家的关注和青睐。采用MIM制备高压气体放电灯用钨电极,与传统缠绕式电极相比,不仅可以根据电极的功能设计其形状,且性能更加良好。纯钨和掺杂钨(AKS-W)是常见的阳极材料,而钍钨、钡钨、镧钨电极则常被用作阴极材料。

以制备镧钨电极为例,通过采用MIM制备W-La2O3电极。

1.将La(NO3)3·6H2O溶解在酒精中,然后与钨粉(0.1um)混合,其中La2O3的添加量为1.5%。

2.将混合好的混合物放入球磨机中球磨24h,然后烘干和过筛处理。其中球磨的介质是酒精,研磨体为钨棒。

3.将过筛后的粉末在600℃下焙解和进行还原处理,使得La(NO3)3分解为La2O3。

4. 采用石蜡-高分子粘结剂来制备MIM用喂料。通过转矩流变仪确定喂料中粉末的临界装载量。由于1um的钨粉制备的喂料流动性较好,则采用的装载量为体积分数的55%。其中混料温度为158℃,辊子转速为60r/min。

5.然后对电极进行注射、脱脂和烧结得到镧钨电极。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化钨脱硫催化剂用于优级品白油的生产

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月16日 星期一 16:56

- 作者:chunyan

- 点击数:669

白油,别名石蜡油、白色油、矿物油,是深度精制的无色、无味的透明油性液体,具有优良的化学稳定性和光安定性。广泛用于化妆、食品、医药、塑料、化纤、机械和轻工等行业。

白油,别名石蜡油、白色油、矿物油,是深度精制的无色、无味的透明油性液体,具有优良的化学稳定性和光安定性。广泛用于化妆、食品、医药、塑料、化纤、机械和轻工等行业。

加氢法生产白油一般是以加氢裂化尾油为原料,经溶剂脱蜡或催化脱蜡,再经高镍催化剂高压加氢饱和生产白油,具有无污染、收率高、原料来源广泛、产品品种齐全等优点,得到迅速发展和普遍应用。

一段加氢法生产优质白油的工艺具体过程包括:原料油与氢气在适宜工艺条件下,依次通过包括三种催化剂的反应区,第一反应区装填具有加氢精制功能的催化剂,第二反应区装填具有降凝功能的催化剂,第三反应装填具有加氢饱和功能的催化剂。三个反应区催化剂装填体积比为1∶0.2~0.6∶0.2~0.6。其反应条件为:温度220~360℃,氢分压2.0~16.0MPa、液体体积空速0.2~3.0小时、氢油体积比120~1000。

三个反应区的催化剂分别为:

1.加氢预精制催化剂,载体氧化铝,添加其它耐热氧化物,其主要成分:氧化钴或氧化镍,氧化钨或氧化钼15~40wt%;

2.高活性的临氢降凝催化剂,其中含三氧化钨3~25%,三氧化钼2~10%、氧化镍1~10%、氧化锌1~8%,氧化锡1~10%;

3.高活性的加氢补充精制催化剂,氧化钴或氧化镍含量为2~10wt%;氧化钨含量为15~40wt%。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

生肖猴钨镀金块

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月16日 星期一 16:02

- 作者:yaqing

- 点击数:709

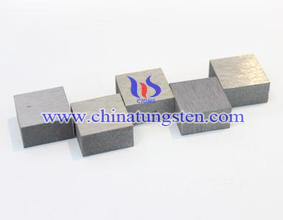

生肖猴钨镀金块,也可称为生肖猴钨合金镀金块。猴子是一种十分有灵性的动物,常被用做聪明、活泼的象征物,在十二生肖中位属第九。2016年即猴年,为庆祝猴年,许多银行推出了一系列的猴年贺岁金块、猴年贺岁金砖、猴年贺岁金币等等的贺岁金。生肖猴钨镀金块因其形同黄金般漂亮的外观、质感以及比黄金高的性价比而被作为黄金的替代品受到了人们的追捧。

生肖猴钨镀金块与黄金金块的最大区别在于它没有跟黄金一样的保值价值,但除此之外无论鉴赏价值或者是实用价值方面来看,生肖猴钨镀金块都是替代生肖猴黄金金块的绝佳选择。由于钨合金的耐腐蚀、耐磨损特性,这样的钨镀金块可以被永久保存而不损坏。若表面镀金层失去光泽,只需进行重镀即可。猴年之际,许多人会购买生肖猴钨镀金块来纪念家里刚出生的猴年宝宝或者许多猴年本命年的人,他们也会将其当做2016年猴年的收藏品。生肖猴钨镀金块的款式和雕刻的文字、图案以及重量等都可按要求来进行定制。这样的高性价比工艺品,绝对是许多人用作商务礼品、收藏品或者纪念品等等的最佳选择。

| 钨镀金供应商:中钨在线科技有限公司 | 产品详情: http://t.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: