烧结温度与气氛对三氧化钨陶瓷热电性能影响1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月23日 星期三 17:43

- 点击数:890

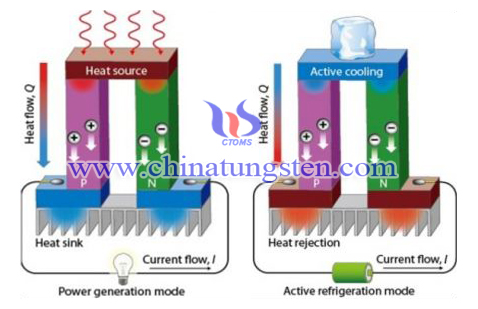

三氧化钨(W03)陶瓷是n型热电材料,热电材料在热电发电以及制冷设备上已经得到广泛应用,热电发电具有体积小、无污染、噪音小等特点,今后有可能会替代部分传统的化石能源发电方式,所以研究提高三氧化钨陶瓷的热电性能的方法具有一定的意义。WO3陶瓷是由WO3经过研磨、与PVA混合成浆料、浆料再经过干燥、造粒、压片以及烧结出陶瓷。本文主要从生产工艺参数中的烧结温度与烧结气氛入手,结合实验数据,分析最合适的工艺参数。

主要从陶瓷晶粒尺寸、致密度、电导率、赛贝克系数以及功率因子这五个方面来分析烧结温度对三氧化钨陶瓷造成的影响。

WO3陶瓷在烧结过程中WO3陶瓷的晶粒大小会随着烧结时的温度升高而变大,同时烧结过程中受到蒸汽压影响,WO3陶瓷致密性也随着温度改变而变化,当温度为1100℃时,致密度达到最大,当温度大于1200℃时,陶瓷会出现挥发现象,质量会下降并且失去原有形状,所以一般采用1100℃作为烧结温度。经过对不通温度下烧结的陶瓷进行电导率测试,发现电导率与烧结温度成正相关关系,烧结温度为1150℃时电导率为最大,同时也发现了烧结温度为1150℃时,陶瓷的晶粒尺寸最大。实验所采用的陶瓷材料成分、载流子种类和浓度都差别不大,经分析,电导率大小影响因素主要在微观结构上,较大的晶粒具有更大的载流子迁移率。根据赛贝克效应系数,烧结温度为1100℃的热电WO3陶瓷,当工作温度为750℃时,相比其他烧结温度的陶瓷,具有最大的赛贝克系数绝对值。功率因子是通过电导率与赛贝克计算得出的,通过计算烧结温度为1100℃的陶瓷工作在750℃时功率因子最大。

综合上述的五种数据,分析得出想要WO3陶瓷具有最佳的热电性能最佳烧结温度为1100℃。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化钨热电材料

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月23日 星期三 17:40

- 点击数:826

随着科技与社会的发展,人们已经意识到能源危机,传统的化石能源经过长期不断地开采不但日益减少,而且这些化石能源的大量使用对环境造成巨大污染,因此开发新型的环保能源已经成为科学研究的重中之重。

随着科技与社会的发展,人们已经意识到能源危机,传统的化石能源经过长期不断地开采不但日益减少,而且这些化石能源的大量使用对环境造成巨大污染,因此开发新型的环保能源已经成为科学研究的重中之重。

电热材料是一种新型能源材料,相对传统能源具有体积小、无噪音、无污染、寿命长等特点。热电材料能作为电能与热能转换的中介材料,只要材料两端存在电势差,材料中就会出现温差,而且这种电热转换是可逆。传统的热电材料按工作环境主要分为三种:低温区的Bi-Te-Sb合金;中温区的Mg-Si合金;高温区的Si-Ge合金,这些传统热电材料具有较高的ZT值(优值系数,系数越高热电转换效率越高),而且具有成熟的制备工艺,已被广泛应用于热电发电与制冷装置中。研究者们逐渐发现一些新型的热电材料,虽然这些材料具有更高的ZT值,但是大部为具有毒性以及贵重元素组成分的金属合金,使用这些材料会加重环境的负担。

三氧化钨(WO3)是一种重要的高技术材料,在电致变色、光降解催化、气体检测等多领域具有很强的应用潜力,同时WO3是一种n型热电材料。目前热电材料研究现状为P型热电材料性能普遍优于n型材料,但是制作热电器件必需p型与n型相匹配。早期研究证明WO3经过掺杂能使其热电性能得到提升,如果发现一种能显著改善WO3热电性能的掺杂物以及最佳的工艺参数,则有可能将WO3应用于热电材料领域。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

钨合金屏蔽材料在核电厂中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月23日 星期三 17:34

- 点击数:785

核电厂指的是利用核裂变或核聚变反应所释放的能量产生电能的发电厂,核反应堆(维持可控自持链式核裂变反应,以实现核能利用的装置)是其最关键的设备。核电厂在生产清洁可持续利用的核能源的同时也带来了一系列的辐射问题,而这些辐射对环境,乃至人体健康往往都会造成很大的伤害,特别是一些辐射较强的放射源。因此对于核电厂来说,屏蔽放射源的辐射跟生产核能必须同时重视和兼顾。

核电厂对于有害辐射源的屏蔽防护措施可以归纳为两个,即外照射防护和内照射防护。外照射防护措施主要包括:

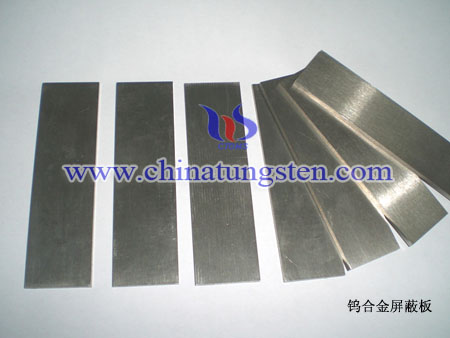

1、屏蔽防护:即利用射线穿透物质时会减弱的特性有效选择该穿透物质作为屏蔽物设置在辐射源与人体之间从而达到屏蔽辐射的目的。钨合金屏蔽材料由于其高密度特性使其在射线吸收能力占有绝对的优势,利用钨合金屏蔽材料制成各类的屏蔽件即可降低辐射水平,保证核电厂工作人员的人身安全。

2、距离防护:距离防护顾名思义就是扩大放射源与人体的距离从而达到防护的目的,但这种方法比较难保证人体可以在一定的距离范围中就不受辐射。

3、时间防护:时间防护措施就是减少人体在放射源危险范围内停留的时间。

4、源强防护:将一定量的屏蔽物质包裹于辐射源中,以此来减弱核辐射源强,从而起到屏蔽防护的作用。该屏蔽物质也可以用钨合金材料来制成,其优势与屏蔽防护措施一样。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

超细纳米硬质合金简介

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月23日 星期三 16:52

- 点击数:1004

如何平衡普通结构硬质合金的耐磨性和韧性一直是硬质合金研究的一个重要方向。在新的一些研究中发现在硬质合金粘结相(如钴Co)含量不变的情况下,碳化钨(WC)硬质相的晶粒度减小为0.8μm以下时,相应的合金的硬度和强度都有着一定的提升,且晶粒度进一步减小,提升的效果也愈发明显。因此,超细纳米硬质合金也逐渐成为如今硬质合金领域的一大热点。目前一般所指的纳米晶硬质合金为250nm以下的纳米结构的硬质合金,而完全固结后晶粒尺寸小于30nm的硬质合金还处于研发阶段,未真正得到实际的推广使用。

超细纳米硬质合金的出现给硬质合金的硬度和强度间存在的矛盾提供了新的解决途径,兼具高硬度和高强度的超细纳米硬质合金在加工一些硬脆材料时显示出普通结构硬质合金无法比拟的性能优势,如超细纳米硬质合金WC-Co其硬度可达HRA93,而横向断裂强度大于5000MPa,极大地满足了现代加工工业以及一些特种材料加工领域的高要求,尤其适用于高负荷、高应力磨损、对锐利和刚性要求较高的工具和模具,具有代表性的如PCB(印刷电路板)微钻和微铣刀、整体硬质合金钻头等一些高端领域产品。

然而超细纳米硬质合金还存在着一些问题亟待解决。一般来说,传统硬质合金的晶粒尺寸越细,其硬度相应变高,但断裂韧性有所下降。这就使得当晶粒减小到一定程度时,如达到纳米尺寸时,断裂韧性是否下降很多,目前的研究尚存在一定的不确定性。有研究表明,当硬质合金晶粒细化到纳米级时,其力学行为和性能会发生难以预料的的变化。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

仲钨酸铵粒度控制与粗晶生产

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月23日 星期三 12:01

- 点击数:853

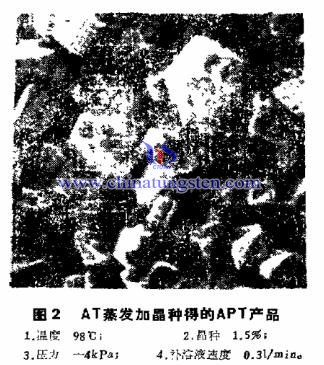

结合我国钨酸铵蒸发制取APT设备的特点,就钨酸铵溶液沸腾蒸发结晶制取APT的工艺过程,在微还原氨气氛中利用溶液的过饱和介稳区概念,加晶种诱发成核,控制晶粒生长速度,同时改变杂质Si、P、As、Mo在晶体与母液中的分配比,达到净化杂质提高APT纯度的目的。并描述加晶体、补加溶液蒸发结晶工艺,浅谈制取均匀APT、粗晶APT工艺过程及原理。

1.APT工艺采用加晶种与定量补加AT溶液维持晶体生长的介稳状态真空沸腾蒸发法可获得均匀粒度、粗晶APT产品。

2.结晶过程能改变杂质(P、Ag、Si、Fe、Mo)在APT和母液中的分配比,并能强化对杂质的净化作用。

3.结晶过程中按晶体长大溶质需要量,补加AT溶液既能保证粒度要求,又能更好的达到控制粒度制取APT(50μm以上钨丝行业所需APT)的目的,而且能充分提高罐体有效利用率,节能,产量高,便于实现按程序自动控制结晶全过程。

典型加晶种沸腾蒸发举例

钨酸铵溶液为黑钨精矿碱压煮,蒸取AT溶液,减压真空蒸发:

真空度-2.6~-4kPa,容积1m3(搪瓷罐)初始AT溶液比重1.20-1.24,操作温度89-92℃,当溶液比重蒸发至1.28-1.30,游离氨由21g/L降至12g/L时,加1-2%晶种使其瞬间成核,晶体长大时间5-6小时,补加溶液速度0.3L/min,APT筛分析粒度集中在140-170目之间,平均粒度20-44μm,松装比重2.18-2.70g/cm3,晶体形貌如图2所示,X光衍射分析系属单斜晶。与美Aamx公司APT样品(图1)SEM照片的形貌对照,本方法生产的APT规整、粒度均匀。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化二铋(Bi2O3)掺杂三氧化钨陶瓷2/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:40

- 点击数:1094

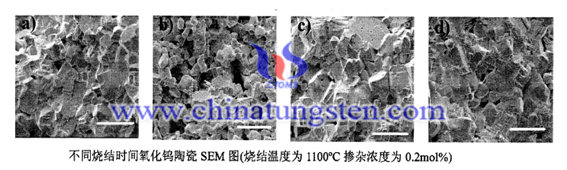

掺杂Bi2O3影响WO3陶瓷的烧结性能。掺杂Bi2O3的WO3陶瓷,当掺杂浓度在0.2mol%并且烧结温度为1100℃左右时,WO3陶瓷相对密度可达到91%左右。当Bi2O3的掺杂浓度大于0.2mol%继续提高时,WO3陶瓷的致密度会快速下降;陶瓷烧结温度小于1100℃之前,陶瓷的致密度随着烧结温度增加而逐渐增加,但当烧结温度高于1100℃,陶瓷致密度也会出现迅速下降的情况;最佳的烧结时间为2h,延长烧结时间反而会使陶瓷致密度降低。经分析,产生这种现象的主要原因为:WO3熔点为1273℃,Bi2O3熔点为860℃,烧结温度过高时升华形成了两种物质分压,阻碍WO3陶瓷的致密行为,降低致密度。

掺杂Bi2O3影响WO3陶瓷的电学性能。与没有掺杂的WO3陶瓷相比掺杂Bi2O3后的WO3陶瓷压敏电压快速下降,可以认为由于掺杂使得陶瓷晶粒快速生长从而引起压敏电压下降。掺杂Bi2O3的WO3陶瓷烧结温度为900℃时,WO3陶瓷不具有压敏特性,900℃到1100℃之间压敏系述随着温度增加而变大,在烧结温度为1100℃时的压敏系数达到最大,烧结温度大于1100℃之后,压敏系数随着温度上升而减少,直到消失。当掺杂的Bi2O3浓度为0.5mol%、烧结时间为2h,烧结出的WO3陶瓷压敏系数最大。

掺杂Bi2O3对WO3陶瓷的微观结构具有显著影响;掺杂能起到助烧结的作用,促进陶瓷的烧结;掺杂能改善陶瓷的压敏特性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化二铋(Bi2O3)掺杂三氧化钨陶瓷1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:38

- 点击数:793

三氧化钨(WO3)陶瓷与氧化锌(ZnO)系陶瓷都是压敏陶瓷,但是二者的区别在于WO3陶瓷不需要掺杂,本身就存在压敏特性;而不含Bi元素的ZnO系陶瓷本身是不具备压敏特性。三氧化二铋(Bi2O3)在陶瓷烧结中变成一种特殊的萤石结构,相当于氧的快离子运输通道,在晶界中形成氧富集作用,形成表面态进而形成晶界壁垒,然后产生压敏特性。由于Bi2O3熔点为860℃,熔点较低,Bi的原子半径比较大,能在烧结过程中起到助烧结作用能,改善WO3陶瓷的电化学稳定性及其致密度。

掺杂Bi2O3影响WO3陶瓷的微观结构。Bi2O3掺杂WO3陶瓷,当掺杂数量较小时,只存在单一的WO3相;当掺杂的浓度大于0.2mol%时就会开始出现第二相,为Bi2WO6相;随着掺杂量的逐渐增加Bi2WO6相的含量也在逐渐增加。Bi2WO6相的量随着烧结温度逐渐增加,烧结温度为1200℃时,由于烧结过程中发生固相反应,以至于WO3相几乎消失了。Bi2O3掺杂可以促进WO3陶瓷晶粒快速的生长,结构致密,气孔减少,而且掺杂高浓度的Bi2O3会在晶界形成第二相Bi2WO6,增加烧结温度与烧结时间能促进WO3陶瓷晶粒的生长,形成更多的Bi2WO6相。根据分析得出:掺杂Bi2O3能在烧结过程中形成的液相作用于烧结过程中存在的缺陷反应,两个原因促进了烧结过程中物质的传输作用,最终为陶瓷晶粒的生长提供了能量。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化镨(Pr6O11)掺杂三氧化钨陶瓷3/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:35

- 点击数:715

掺杂氧化镨(Pr6O11)影响三氧化钨(WO3)陶瓷电学特性。多孔致密度低的WO3陶瓷材料因为其具有简单的多孔结构与气敏特性适用于制备气敏器件,所以一直备受关注,是许多研究者研究的热点;而高致密度的WO3陶瓷具有压敏特性,能制备压敏器件,但是对于高致密度的陶瓷却受到较少的关注与研究。

虽然通过控制掺杂量、烧结温度与时间可以得到致密度高达94%的WO3陶瓷,但是致密度增加的同时WO3陶瓷的压敏特性却下降,随着掺杂浓度的增加,WO3陶瓷的非线性度下降,甚至消失了。通过设置对比实验得出WO3陶瓷的压敏特受掺杂浓度、烧结温度和时间的影响,当掺杂浓度为0.2mol%压敏特性最好,压敏特性随着浓度增加而逐渐消失;烧结温度为1100℃最佳,更高的温度也不利于WO3陶瓷压敏特性的形成,较高的烧结温度与较长的烧结时间能为WO3陶瓷晶粒的生长提供能量,晶粒增长速度越快,内部氧空位的浓度也随之增大,从而使得更多电子能参与导电使WO3陶瓷表现出低电阻及线性欧姆特性。

掺杂对陶瓷的微观结构具有很显著的影响;掺杂能大大改善陶瓷的烧结性能;掺杂对于陶瓷的压敏特性无改善。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化镨(Pr6O11)掺杂三氧化钨陶瓷2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:33

- 点击数:789

掺杂氧化镨(Pr6O11)影响三氧化钨(WO3)陶瓷烧结性能。掺杂Pr6O11后WO3陶瓷明显致密,1000℃左右烧结过程中形成液相,从而促进WO3陶瓷的致密化,通过设立梯度实验发现,0.2%mol的Pr6O11掺杂时,WO3陶瓷获得的最大致密度高达94%,但是随着掺杂浓度的增加,WO3陶瓷致密度反而快速减少,说明过量掺杂浓度并不能增加致密度。经过分析得出以下结论:烧结过程中由于Pr6O11的掺杂形成了液相促进结烧从而提高致密度;当掺杂浓度过大时,烧结过程形成了密度较小的富Pr相,并且Pr6O11在高温环境下极易产生蒸汽,压制WO3陶瓷烧结时气孔排除与收缩,上述两种现象同时发生使得WO3陶瓷密度变小。

当温度高于1100℃,掺杂Pr6O11的WO3陶瓷的致密性随着烧结温度的提高而增加,所以1100℃被认为是该陶瓷最佳烧结温度,温度到达1200℃之前,这种烧结温度与致密度正比关系仍然存在,但当温度增加至1200℃时,WO3陶瓷的密度急剧下降,甚至于WO3陶瓷会失去电学特性。经分析,产生这种现象的主要原因为:WO3熔点为1273℃,Pr6O11熔点为935℃,烧结温度过高时升华形成了两种物质分压,阻碍WO3陶瓷的致密行为,降低致密度。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化镨(Pr6O11)掺杂三氧化钨陶瓷1/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:30

- 点击数:734

三氧化钨(WO3)陶瓷与氧化锡(SnO2)系陶瓷都是金属陶瓷,不仅具有金属陶瓷硬度高、耐磨、耐高温、耐腐蚀等特性,且都具有电学性能中的压敏特性,但两者形成压敏特性的机理不同,也因此采用掺杂多种稀土元素来提高压敏特性及电学稳定性时,SnO2系陶瓷性能得到改善,WO3陶瓷无明显作用。陶瓷掺杂Sb、Co和 Pr等过渡金属元素能使其压敏特性和烧结得到显著改善,Pr系压敏陶瓷相比传统的Bi系压敏陶瓷在微结构以及化学组成上具有较大的优势,而且具有更好的电学稳定性。采用Pr6O11掺杂三氧化钨陶瓷,并分析掺杂Pr6O11对三氧化钨微观结构、烧结性能以及电化学性能的影响。

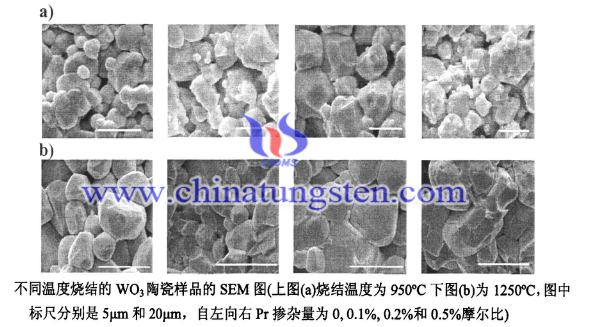

掺杂Pr6O11影响WO3 陶瓷微观结构。WO3陶瓷的晶粒大小随着烧结温度与掺杂浓度增加而增大并气孔减少,呈现致密化结构。同时WO3陶瓷的形貌随着烧结温度变化发生明显的变化,当烧结温度在950℃左右时,表面颗粒会出现大小不均匀的现象;当结烧温度增加时,表面颗大小逐渐向均匀发展;当烧结温度达到1100℃以后,烧结时间与温度增加均能促进WO3陶瓷晶粒生长,由此可判断出1100℃为最佳烧结温度。Pr6O11的熔点为935℃左右,在低温情况下Pr6O11无法形成液相保留在晶界,对陶瓷的致密性起不到影响,所以当WO3陶瓷烧结温度为950℃时,才会出现表面颗粒会出现大小不均匀的现象。掺杂Pr6O11能改善WO3陶瓷的致密性与表面形貌。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: