金属氧化物掺杂影响三氧化钨陶瓷热电性能3/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 17:38

- 点击数:747

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

金属氧化物掺杂影响三氧化钨陶瓷热电性能2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 17:36

- 点击数:797

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

金属氧化物掺杂影响三氧化钨陶瓷热电性能1/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 17:33

- 点击数:794

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

电解法制备三氧化钨 2/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:50

- 点击数:940

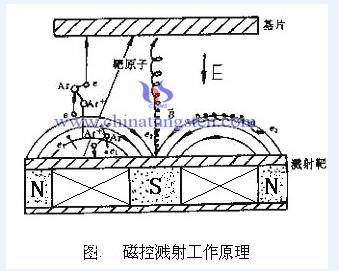

采用直流磁控溅射法在ITO导电玻璃上沉积三氧化钨薄膜,氧分压、溅射功率、温度对单层结构三氧化钨薄膜形貌组成和电致变色性能的影响。为了优化薄膜的电致变色性能,根据单层膜研究结果,在单层薄膜的基础上制备了双层结构的三氧化钨薄膜,研究了薄膜形貌组成对薄膜电致变色性能的影响。利用X射线衍射(XRD)、X射线光电子能谱(XPS)、扫描电子显微镜(SEM)、原子力显微镜(AFM)、紫外-可见光分光光度计、电化学工作站多种测试手段,对薄膜的组成、形貌、光谱和电化学性质等进行了分析。研究结果表明,不同溅射条件下制备的三氧化钨薄膜均为非化学计量比(O/W<3)。氧分压越高,制备的三氧化钨薄膜中O/W越大。氧分压为85%时,制备的三氧化钨薄膜具有较优的电致变色性能。

对溅射功率的研究结果表明,在50W~100W的范围内,溅射功率越大,薄膜的致密度和粗糙度增加。适当提高溅射功率可以改善薄膜的电致变色性能。室温条件下,氧分压85%、功率100W和120W时制备的非晶三氧化钨薄膜微观形貌具有明显差异,且都具有较好的电致变色性能。着色前后三氧化钨薄膜的最大透过率变化分别为74%和86%,着色/褪色响应时间分别为9.6s/2.9s和9.3s/3.9s,着色效率分别为45.07cm2•C-1和43.11cm2•C-1。制备的单层纳米结构三氧化钨薄膜透过率调制能力和着色效率均达到较高水平,满足自适应伪装要求。

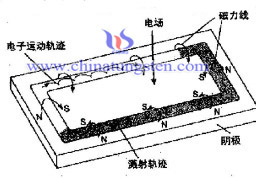

磁控溅射靶材表面的磁场及电子的运动轨迹

在350℃下溅射制备的三氧化钨薄膜为单斜晶态,提高溅射温度会降低薄膜中的O/W。循环200次后,晶态三氧化钨薄膜的稳定性可达到99%。在单层结构薄膜研究的基础上制备了三种不同结构和组成的双层结构三氧化钨薄膜,测试结果表明:薄膜的形貌和组成会直接影响薄膜的电致变色性能。在制备的双层样品中,上层疏松下层致密的双层结构电致变色薄膜电致变色性能最好。疏松结构有利于离子的扩散,提高薄膜的响应时间,致密结构可提高薄膜的离子存储能力。该种双层结构三氧化钨薄膜的循环稳定性、透过率变化、着色效率、着色/褪色响应时间分别为84%、74%、19.86cm2•C-1和64.6s/99.7s。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3浓度和搅拌速度对制取仲钨酸铵的影响

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:40

- 点击数:732

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收利用 3/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:38

- 点击数:813

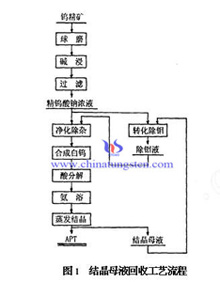

M115-a沉淀法的巨大优势在于:能深度除杂,返回主流程的母液质量好,与传统的沉白钨工艺相比,WO3的回收率可提高10%左右,NH4Cl的利用率由0提高至70%~80%,且消除了全部废水。处理后的母液可直接返回生产工艺主流程,实现钨的回收。同时有效利用NH4Cl这一有价物质,提高经济效益。并且M115-a沉淀法处理母液具有流程和设备简单、成本低、易于掌握的特点,对经典工艺和交换工艺均适用,是一种具有广阔发展前景的方法。

仲钨酸铵结晶母液的回收利用 2/3,请见

http://news.chinatungsten.com/cn/tungsten-information/81695-ti-10585

| 仲钨酸按供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

电解法制备三氧化钨 1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:30

- 点击数:943

本文采用反应磁控溅射法和溶胶凝胶法中的钨粉过氧化聚钨酸法制备三氧化钨薄膜材料。钨酸过氧化聚钨酸法和反应磁控溅射法制备三氧化钨薄膜所需的主要试剂、主要仪器、准备工作、试验步骤,并列出了两种方法的试验流程图,同时还列出了正交试验因素水平表和正交试验设计表。本文分别用原子力显微镜、双束紫外可见分光光度计、X-衍射仪等表征了用以上两种方法制备的三氧化钨薄膜。

原子力显微镜测试结果表明:反应磁控溅射法制备的三氧化钨薄膜样品表面比溶胶凝胶法制备的样品表面更均匀致密,且前者制备的样品分子趋于平面结构,而后者制备的样品分子趋于四面体结构。透光率测试结果表明:两种方法得到的样品的透光率比较接近,但是磁控溅射法样品对不同波长的吸收差异大于溶胶凝胶法样品;在200℃下退火处理后样品的透射光谱几乎没有变化,但在300℃以上退火处理后样品的透光率明显下降,且退火温度越高透光率下降的越多。

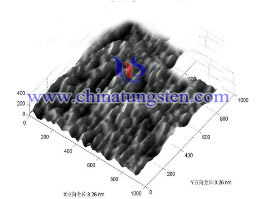

溶胶凝胶法样品200℃退火处理后的微观结构图

X-衍射结果表明:样品在350℃下退火处理后得到的谱图中没有明显尖锐衍射峰,说明都是非晶态;样品在350~400℃温度范围内退火后得到的谱图中尖锐晶体衍射峰强度越来越大,说明逐渐转变为晶态;样品在450~500℃范围内退火处理后晶体衍射峰在强度增大的同时,数量也在增多,因为该温度处理下样品逐渐由一种晶系转变为两种晶系共存。这两种方法制备的三氧化钨薄膜都均匀致密,透光性能好,为制备掺杂三氧化钨气敏材料打下了坚实的基础。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收利用 2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:24

- 点击数:855

方法二:余碱分解法

方法二:余碱分解法 2NaOH+(NH4)2WO4→Na2WO4+2NH4OH

2NaOH+(NH4)2MoO4→Na2MoO4+2NH4OH

仲钨酸铵结晶母液的回收利用 1/3,请见

| 仲钨酸按供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

电解制备三氧化钨法

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:07

- 点击数:791

钨具有熔点高、蒸气压低、硬度高、酸腐蚀性好等优异的物理化学性能,在国民经济各部门及国防工业中使用范围及消耗量正逐年增加。然而,钨是不可再生的国家战略性重要资源,尽管我国保有的钨矿资源居世界首位,但目前处理钨精矿到制取金属钨粉要经过钨精矿的分解、APT的制取、三氧化钨制备及其还原制取钨粉等过程,存在生产工艺流程长等缺点,开发短流程,提高资源利用率,降低生产成本已成为冶金技术发展的趋势。

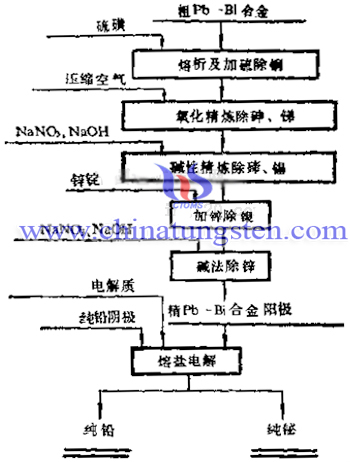

熔盐电解图

熔盐电解法是制备金属的方法之一,从理论上说,绝大多数的金属是可由熔盐电解法制得,尤其是对于那些析出电位较负在水溶液中无法生成的金属离子,必须采用熔盐电解。目前,金属铝、部分稀土金属等已由熔盐电解法生产。鉴于熔盐电解法在制备金属及其合金方面的独特优势和潜力,某些碱金属、碱土族金属(如Li、Na、Mg),几乎所有的过渡族金属元素和稀土族元素,部分稀有高溶点金属如Ti、Sc、Nb、Ta,已成为用熔盐电解制备金属的研究热点。此外,采用熔盐电解法的研究还涉及到了部分非金属元素,如B、Si等。随着许多单质金属的成功制备,熔盐电解在合金制备领域的研究也非常广泛,主要包括铝基合金(如Al-k、Al-Sr等)、镁系合金、钛系合金以及稀土合金。

本实验包括以下步骤:(1)熔盐混合及除水(2)电极的处理(3)预电解(4)电解(主要参数:温度、槽电压、电流密度、电解时间等)(5)钨粉分离与收集。本发明制备原料成本低,工艺流程短、设备简单,没有固、液、气废弃物的排放,不造成二次污染,能够以较低的成本直接从钨酸盐电解制备钨粉。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵结晶母液的回收利用 1/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月25日 星期五 16:01

- 点击数:857

6R3NHCl+H2W12O640= (R3NH)6H2W12O40+6Cl

Na6H2W12O40+18 NaOH=12NaWO4+10H2O

| 仲钨酸按供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |