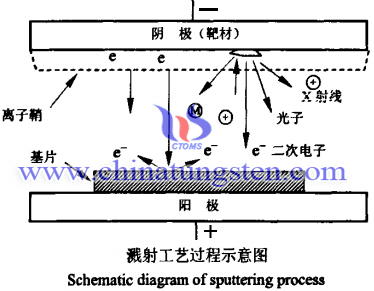

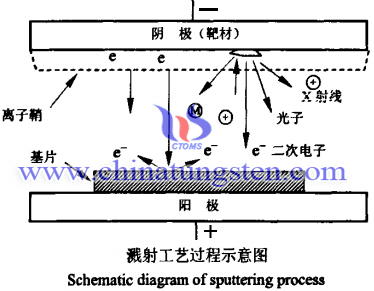

溅射镀膜法制备氧化钨薄膜3/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:22

- 点击数:2542

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。

法的结构简单而且容易获得大面积薄膜,但是直流溅射法所选的靶材料只能为金属或者低电阻率的非金属,而且基片的工作问题过高,薄膜的沉积时间长。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

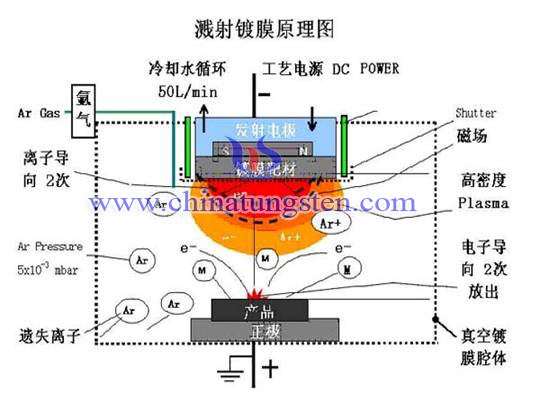

溅射镀膜法制备氧化钨薄膜2/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:19

- 点击数:2079

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

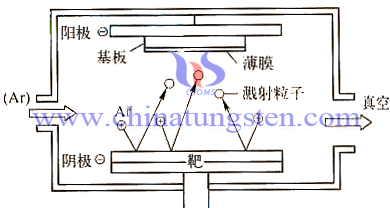

溅射镀膜法制备氧化钨薄膜1/4

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:16

- 点击数:2087

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

液膜法生产仲钨酸铵

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 18:05

- 点击数:801

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜电极烧结机理与致密度的关系(三)

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 16:53

- 点击数:903

当温度进一步升高达到液相烧结温度时,液相铜开始生成,与此同时钨颗粒在毛细管力的牵引下发生颗粒重排。如前文图中所呈现的那样包裹在铜相内部的钨颗粒,相互接触重排以及收缩。这样一来,烧结后的粉体强度以及韧性都得到了有效的提升,其中的原因包括两个:其一,颗粒与颗粒之间连接强度因重排而显著增大,也就是化学中的原子间作用力的增大;另一方面,原本在坯体内部的颗粒接触面能达到原子引力作用范围的数量是有限的,而温度的进一步提升使得原子振幅增大或发生扩散,从而使得接触面上进入原子作用力范围的数量增加,形成较大的粘结面。随着粘结面不断扩大,烧结体的强度也逐渐上升,并最终形成烧结颈,完成颗粒界面向晶界的的转变。

此外,孔隙形状的改变以及孔隙总数和体积的改变也是烧结强度增大的表现。下图为球形颗粒模型,其所表示的是孔隙形状的变化情况。由于烧结颈的不断长大,孔隙不断收缩呈闭孔后圆化。而在这期间变化的不仅仅是孔隙的形状和性质,其总数和大小也在不断地发生着改变。总的来说,孔隙的数量由于不断收缩聚拢呈下降趋势,而平均孔隙的大小有些许提升,小孔隙先于大孔隙缩小而消失。

烧结体体积的收缩的主要原因并不是粘结面的形成,这样一来,致密化就并不标志着烧结过程的开始,而只有烧结体的强度增大才是烧结发生的明显标志。按照时间的推移来划分,钨铜合金粉末烧结过程还可分为几个阶段(界限不绝对):

1.粘结:烧结前期,颗粒接触界面向晶界转变,烧结颈在这一阶段形成并长大。颗粒内的晶粒不发生变化,颗粒外形也基本不会发生变化,整个烧结体不收缩,密度增加也极小,但是烧结体的强度和导电性由于颗粒结合面增大而有明显增加;

2.烧结颈长大:原子向颗粒结合面的大量迁移导致烧结颈的扩大,颗粒间距离缩短,形成连续的孔隙网络。此外,由于晶粒长大,晶界越过孔隙移动,被晶界扫过的地方,孔隙大量消失,烧结体的体积收缩、密度和强度增加是这个阶段最为主要的特征;

3.闭孔隙球化和缩小:在烧结后期,烧结体相对密度较高,多数孔隙被完全分割,闭孔数量大大增加,孔隙形状趋近于球形并不断缩小。在这个阶段,整个烧结体仍可缓慢收缩,但主要是通过小孔隙的消失以及孔隙数量的减少来实现的。该阶段的延续时间较长,但是仍会残留少量的隔离小孔无法消除。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金压舱配重块Ⅱ

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 15:22

- 点击数:802

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金压舱配重块Ⅰ

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 15:19

- 点击数:796

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

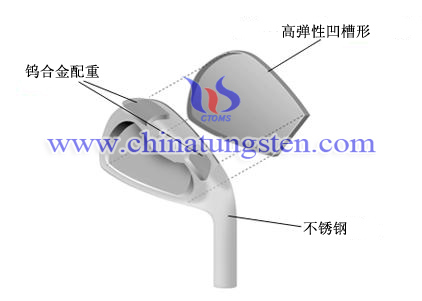

钨合金高尔夫配重

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月18日 星期五 15:15

- 点击数:790

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

掺杂氧化钨薄膜光学性能2/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 17:36

- 点击数:2120

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

掺杂氧化钨薄膜光学性能1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月17日 星期四 17:34

- 点击数:1946

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |