鎢合金雙能X線骨密度儀遮罩件

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-24, 週二 17:32

- 點擊數:182

雙能X線骨密度儀是用於測定人體骨礦並獲取相關資料的一種醫療檢測儀器,其測試的最終資料包括T值(以T值為主)、Z值、骨密度、骨量等。雙能X線骨密度儀的工作原理是通過X射線管球經過一定裝置,獲得低能和高能光子峰。而光子峰穿透身體後,掃描系統並將所接受的信號送至電腦進行資料處理,從而得出骨礦物質含量。雙能X線骨密度儀測試的結果較為準確,是WHO採用的骨密度金標準。其可用于確定兒童在生長發育過程中,成骨原料的吸收與攝取狀況,並分析可能影響兒童生長發育的內外因素,以便及時制定有針對性的營養計畫、運動鍛煉計畫,從而確保兒童在骨骼生長發育方面的優勢。

雙能X線骨密度儀是用於測定人體骨礦並獲取相關資料的一種醫療檢測儀器,其測試的最終資料包括T值(以T值為主)、Z值、骨密度、骨量等。雙能X線骨密度儀的工作原理是通過X射線管球經過一定裝置,獲得低能和高能光子峰。而光子峰穿透身體後,掃描系統並將所接受的信號送至電腦進行資料處理,從而得出骨礦物質含量。雙能X線骨密度儀測試的結果較為準確,是WHO採用的骨密度金標準。其可用于確定兒童在生長發育過程中,成骨原料的吸收與攝取狀況,並分析可能影響兒童生長發育的內外因素,以便及時制定有針對性的營養計畫、運動鍛煉計畫,從而確保兒童在骨骼生長發育方面的優勢。

雙能X線骨密度儀所產生的X射線是一種波長極短(比可見光的波長更短),能量很大(比可見光的光子能量大幾十至幾十萬倍)的電磁波。其具有穿透作用、電離作用、熱作用。當其照射到人體時,可抑制、破壞甚至殺死人體細胞,使得人體在生理、病理和生化等方面出現不同程度的的變化。X射線還可以導致脫髮、皮膚燒傷、視力障礙、白血病等問題。此外,X射線對胎兒也具有影響,可以造成胚胎殘廢、胎兒畸形、胎兒腦部發育不良,以及增加兒童期的癌症幾率。而鎢合金遮罩件可用於遮罩雙能X線骨密度儀所產生的X射線輻射。

鎢合金雙能X線骨密度儀遮罩件採用高比重鎢合金製作而成。高比重鎢合金是以鎢為基體材料加入少量鎳、銅、鐵、鈷、鉬、鉻等金屬黏結劑組成的一種合金材料。其具有高密度、高強度、良好的射線吸收能力、良好的機械加工性能等特性。因為金屬的密度越大,射線吸收能力和遮罩能力更好,因此鎢合金雙能X線骨密度儀遮罩件具有優良的輻射遮罩性能,可以有效遮罩雙能X線骨密度儀所產生的X射線輻射。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

三氧化鎢脫硝催化劑的抗鹼金屬中毒性能

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-24, 週二 16:25

- 點擊數:230

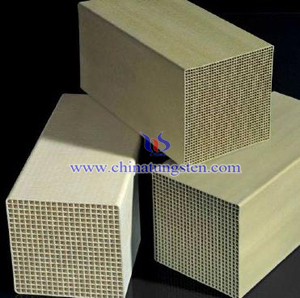

燃煤電站脫硝系統中,SCR脫硝反應器通常為高飛灰佈置,即SCR反應器置於電除塵等除塵設備之前,省煤器和空氣預熱器之間,溫度視窗介於300~450°C之間。三氧化鎢脫硝催化劑在該溫度區間表現出優異的NOx淨化效率和抗二氧化硫中毒性能。然而,在實際應用中,脫硝催化劑由於煙氣中的飛灰沉積,飛灰中的鹼金屬K、Na以及鹼土金屬Ca、Mg等,導致催化劑中毒最終失活;其中,K的中毒影響最深。有研究表明,1%氧化鉀的添加可導致五氧化二釩-三氧化鎢/二氧化鈦催化劑在250~400°C溫度範圍內的氨-SCR催化劑活性完全喪失。

燃煤電站脫硝系統中,SCR脫硝反應器通常為高飛灰佈置,即SCR反應器置於電除塵等除塵設備之前,省煤器和空氣預熱器之間,溫度視窗介於300~450°C之間。三氧化鎢脫硝催化劑在該溫度區間表現出優異的NOx淨化效率和抗二氧化硫中毒性能。然而,在實際應用中,脫硝催化劑由於煙氣中的飛灰沉積,飛灰中的鹼金屬K、Na以及鹼土金屬Ca、Mg等,導致催化劑中毒最終失活;其中,K的中毒影響最深。有研究表明,1%氧化鉀的添加可導致五氧化二釩-三氧化鎢/二氧化鈦催化劑在250~400°C溫度範圍內的氨-SCR催化劑活性完全喪失。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鈰-鈦基三氧化鎢脫硝催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-24, 週二 16:23

- 點擊數:217

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

圓鎢條和方鎢條的對比

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-24, 週二 11:21

- 點擊數:222

鎢坯尺寸的不均勻會使垂熔燒結的過程總使自身各部分的電阻不均,溫度差異大。所以,由於各段燒結程度的不同,尺寸大的部分燒的程度過低,小的部分又過度燒結,會造成熔斷。因此最好使用自動裝料和跟蹤軟膜收縮器和合理的壓制參數。這樣才能保證圓坯各部分在燒結之後的直徑波動可以穩定在±0. 4mm以內。

鎢坯尺寸的不均勻會使垂熔燒結的過程總使自身各部分的電阻不均,溫度差異大。所以,由於各段燒結程度的不同,尺寸大的部分燒的程度過低,小的部分又過度燒結,會造成熔斷。因此最好使用自動裝料和跟蹤軟膜收縮器和合理的壓制參數。這樣才能保證圓坯各部分在燒結之後的直徑波動可以穩定在±0. 4mm以內。

首先可以通過方坯和圓坯的對比看出兩者的區別。在萬能試驗機上,分別對模壓生坯,預燒坯,等靜壓坯在抗壓強度和抗彎強度兩方面進行比較。在相同的壓制的壓力情況下,等靜壓生坯的密度是模壓方坯的1.15倍左右,抗壓強度是模壓生坯的6.5倍,抗彎強度是模坯生坯的2.7倍。在預燒過後,方坯和圓坯的密度近似相同,圓坯的抗壓強度是方坯的1.4倍,抗彎強度是2.1倍。由此可知,圓坯在運送過程中比較不容易受到損傷。

將兩者進行旋鍛加工的時候會發現,方鎢條的表面會經常出現細微的裂紋,如果旋鍛的溫度升高的話,裂紋現象會嚴重,同樣條件下的圓鎢條並沒有出現這種狀況。這是因為方形鎢條在開始進行旋鍛的時候,它的棱角,面和中心各部分的無法受力均勻,所以變形的程度也有較大的區別,隨著鎢條的不斷加工拉長,沒有受到拉力的部位就會與其他部分發生裂紋現象。圓鎢條的均勻密度,圓面的斷面,沒有成型劑,這樣可以一定程度上消除加工組織中的缺陷。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢條與鎢棒

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-24, 週二 11:18

- 點擊數:265

鎢棒又稱為鎢合金棒,在高溫條件下,作為一個熔點高且熱膨脹係數低的材料,廣泛應用於支持線,導入線,印表機針,各種電極和石英爐,燈絲,高速工具,汽車自動產品等工業領域。鎢合金棒除了通過高溫壓制金屬鎢粉製備而成,還可通過對鎢條的加工工藝進行生產。

鎢棒又稱為鎢合金棒,在高溫條件下,作為一個熔點高且熱膨脹係數低的材料,廣泛應用於支持線,導入線,印表機針,各種電極和石英爐,燈絲,高速工具,汽車自動產品等工業領域。鎢合金棒除了通過高溫壓制金屬鎢粉製備而成,還可通過對鎢條的加工工藝進行生產。

鎢條又分為鎢圓條和鎢方條,兩者在進行旋鍛加工製備鎢棒的時候,所制得的成品具有一定的差別。當兩者加工到直徑8mm的時候,從斷面的金相組織來看,鎢方條在加工溫度的條件下,其四個角容易產生再結晶組織,如果後續處理不得當,會造成製備的鎢合金棒的內部組織不均勻,這樣就會變成後續鎢絲成品的缺陷,斷裂的主要原因。鎢圓條在直徑8mm的情況下仍保持均勻的組織密度。不均勻的組織往往會造成絲料內部缺陷的發生,如果不均勻的程度過度嚴重還會導致鎢合金棒無法繼續加工。

觀察鎢合金棒退貨後的孔洞分佈狀況,可以用掃描電鏡觀察,會看到鎢方條的四個棱角的地方相對應的再結晶組織裡的孔洞比較少,幾乎沒有孔管,但是其中間部分的位置就有比較多的孔管。而鎢圓條沒有存在再結晶組織,所以在後續加工中其組織分佈仍然保持均勻狀態。鎢條內部組織密度的分佈對後續鎢合金棒的加工和鎢製品的製備具有很大的影響。因此,使用者應該根據自己的要求選擇要使用鎢圓條還是鎢方條。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

WO3/TiO2-ZrO2 SCR脫硝催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-23, 週一 17:18

- 點擊數:264

脫硝催化劑是SCR 過程中的核心部分,工業化應用的脫硝催化劑多為釩/鈦系,其溫度視窗為 370~430 ℃,脫硝效率大約在80%。然而,釩/鈦(銳鈦礦)系是一個不穩定的體系,二氧化鈦是鈦氧化物中的一種亞穩態晶體,比表面積較小,受熱時表面極易收縮,在一定溫度及壓力條件下易轉化為熱力學狀態比較穩定的金紅石,導致脫硝效率的不可逆下降。實驗證明,添加氧化鋯可以提高三氧化鎢脫硝催化劑的表面酸性、載體的熱穩定性以及脫硝效率。

脫硝催化劑是SCR 過程中的核心部分,工業化應用的脫硝催化劑多為釩/鈦系,其溫度視窗為 370~430 ℃,脫硝效率大約在80%。然而,釩/鈦(銳鈦礦)系是一個不穩定的體系,二氧化鈦是鈦氧化物中的一種亞穩態晶體,比表面積較小,受熱時表面極易收縮,在一定溫度及壓力條件下易轉化為熱力學狀態比較穩定的金紅石,導致脫硝效率的不可逆下降。實驗證明,添加氧化鋯可以提高三氧化鎢脫硝催化劑的表面酸性、載體的熱穩定性以及脫硝效率。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

Zr對三氧化鎢脫硝催化劑的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-23, 週一 17:16

- 點擊數:253

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

銨鎢青銅納米粒子的製備方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-23, 週一 16:24

- 點擊數:211

| 氧化鎢供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電極 — 化學共沉澱法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-23, 週一 15:58

- 點擊數:322

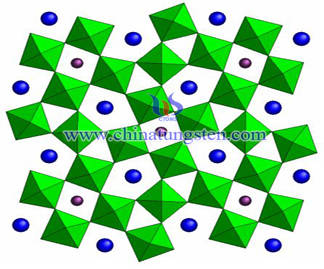

鎢銅合金是一種偽合金,其是由體心立方結構的W和麵心立方結構的Cu所組成的互不固溶又不形成金屬間化合物的混合組織。它不但具有W高硬度、高強度、低熱膨脹係數以及優良的耐磨耐蝕性,還具有Cu優良的導電導熱性和可塑性,使得鎢銅合金在一些電接觸材料以及電極材料領域有著較為廣泛的運用。通常的生產工藝是混料→成型→熔滲、燒結→後加工。但是採用傳統工藝所製備的鎢銅合金電極,不管是液相燒結還是固相燒結都會由於潤濕角不為零且W和液相Cu中不溶解,使得所得到的鎢銅產品的相對密度都低於98%。後續的熱加工和複壓複燒雖然能夠改善這一現狀,但是也增加了成本,降低了整體的生產效率。另外,在燒結的過程中不可避免地還會發生鎢晶粒的長大,這會使得各項性能下降難以滿足如今鎢銅電極材料的市場需求。

為了提高鎢銅電極以及其他鎢銅複合材料的燒結密度,相關研究人員還採用了添加燒結助劑的方法進行活化燒結。而活化劑的加入雖然能夠顯著改善鎢銅合金的緻密度,但是會對其導電導熱性能產生一定的影響,不適合於對導電導熱性要求較高的場合使用。因此,化學共沉澱法結合氫氣還原製備鎢銅納米複合粉末,經壓制成型以及燒結工序獲得高緻密高性能的鎢銅合金電極成為了新的研究熱點。化學共沉澱法的定義是在溶液狀態下將不同化學成分的物質混合,在混合液中加人適當的沉澱劑製備前驅體沉澱物,再將沉澱物進行乾燥或鍛燒,從而制得相應的粉體顆粒。其優點在於,一個是可通過溶液中的各種化學反應直接得到化學成分均一的納米粉體材料,另一個則是容易製備粒度小而且分佈均勻的納米粉體材料。有實驗所採用的原材料為鎢酸銨、五水硫酸銅以及濃硝酸。其具體操作過程為在濃硝酸攪拌條件下加入硝酸銅溶液中,再將混合溶液加到鎢酸銨溶液中,在電磁攪拌器中進行化學共沉澱反應;反應1h後將溶液取出並將沉澱物置於馬弗爐中進行焙燒2h,得到鎢銅複合氧化物粉末;經氫氣還原後得到鎢銅複合粉末;再將鎢銅複合粉壓制成型,形成具有一定密度和強度的生坯,最後燒結呈超細晶粒的鎢銅合金產品。檢測時採用阿基米德排水法測定鎢銅合金電極的密度;對複合粉末形貌用金相檢測儀觀測;相組成通過XRD(X-ray diffraction)確定;經研磨、拋光後利用SEM觀察顯微組織結構;用帶熱係數測量儀測定導熱係數;用電橋法檢測電導率。

鎢銅納米粉末的顆粒呈多邊形,粒度在30nm-50nm之間。Cu呈網路狀結構將近似多邊形的W顆粒粘結在一起,並均勻分佈。這是由於製備鎢銅複合粉的原料是鎢和銅的鹽溶液,在溶液中粒子的分佈本身就較為均勻,在電磁攪拌器強烈的攪拌作用下,會使得前驅體粉中基本保留了溶液中分子級的混合狀態。並且在焙燒和氫氣還原的過程中所採用的溫度較低,有效抑制了W晶粒的長大。另外,粉體的初始結構是鎢和銅的氧化物,之間相互隔離不利於氧化鎢顆粒的長大,易於形成彌散均勻的鎢銅複合粉末。從斷口形貌上看,W晶粒均勻分佈於Cu相之中,其周圍形成較大的韌窩,Cu相會沿著W晶粒呈連續網路狀分佈。從纖維組織結構上看,隨著燒結溫度的提高,組織分佈更為均勻,孔隙度也降低。從合金性能上看,鎢銅複合壓坯在燒結過程中兩相分佈均勻,通電時有效傳導電子平均運行速度增大,導電性能也隨之增強;完整的銅網路狀結構,使得相對較粗的鎢晶粒相互接觸面積較小,不易發生粘結形成頸縮,有利於熱傳導。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

高純鎢條用中頻爐

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-23, 週一 12:13

- 點擊數:206

大部分高純鎢條都是通過傳統的垂熔加工工藝生產製備的,這種傳統的工藝會消耗很大的電量。除此之外,在製備的時候,鎢條會受到電壓和氫氣流量波動的影響。如果進行大批量生產,操作人員的專業素養不夠或有所差異的話,會導致通一批產品的品質有所差別。而中頻爐燒結的條件下,不僅消耗的能量和成本較低,而且具有較高的時收率。

兩種工藝製備的鎢條的化學成分基本相同。所以,中頻燒結的方法同樣可製備出高純鎢條。而且製備出來的鎢條的密度和硬度相比傳統的製備方法更高一些,且晶粒分佈均勻。傳統燒結製備的鎢條各部分的密度由上而下呈抛物線形,通一根鎢條內的密度相差0.37g/cm3左右。而中頻燒結出來的產品的密度按裝料的方向由上往下稍微的增加,密度大概相差0.2 g/cm3。其密度分佈的均勻程度比傳統的方法要好很多。垂熔爐中只能放一條鎢條,這樣就會因為過多的氫氣帶走表面的大量熱量,導致鎢條的表面溫度低於中心溫度。鎢條本體又是垂熔爐的發熱體,中心溫度會高於表面溫度,因此,垂熔製備的鎢條的晶粒會分佈不均。中頻燒結的時候可以放置比較多的鎢條,且陳列緊密,氫氣帶走的熱量就會比較少。所以,最終製品的密度分佈比較均勻。

所以,中頻燒結不僅能製備更高純度的鎢條,還能在保證品質穩定的前提下進行大批量的生產。而且,因為電量消耗較低,所以需要的成本也較低。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com