鎢青銅結構材料在熱障塗層的應用

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-19, 週四 18:00

- 點擊數:249

通过使用具有更低整体导热率的钨青铜结构陶瓷涂层材料来改善 TBC的绝热。一般这些结构具有出色的热、物理和机械性能。大的复杂晶胞与强各向异性的原子键的结合再加上高原子量,使它们成为了更低热导率的理想选择对象。除了热-机械性能之外,该新的TBC还显示出在工作温度范围内出色的相稳定性和在涡轮段的极端环境下提高的抗烧结性。此外,它们还与传统的或新的粘合层以及超级合金材料相容。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

鎢銅線材發展現狀

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-19, 週四 16:50

- 點擊數:279

鎢銅合金是由硬質相鎢和粘結相銅兩種互不固溶的金屬結合成的偽合金,因而其只能通過粉末冶金的方法制取。鎢銅材料同時具有鎢和銅兩種金屬的優點,鎢的高密度、高熔點、優良的耐磨耐蝕性,銅的優良導電導熱性和可塑性,且在高於銅熔點的溫度下合金中的銅發生液化蒸發,吸收大量熱量,降低了材料表面溫度。因此鎢銅合金材料也被稱作發汗熱沉材料。鎢銅產品根據用途以及形狀還可細分為鎢銅棒、鎢銅塊、鎢銅板、鎢銅觸點、鎢銅管、鎢銅電極、鎢銅電子封裝片、鎢銅線材或絲材等等。早在20世紀60年代,鎢銅線材和鎢銅電極就由於高密度、高強度以及良好的導電導熱性和抗電弧燒蝕能力開始應用於電加工、電阻焊電極中。而鎢銅線材發展至今,隨著相關製備技術的不斷發展以及相關研究人員研究的進一步深入,其開始在等離子體加工、精密加工、噴塗、LED等涉及電極材料的領域嶄露頭角。但是由於鎢銅材料特殊的粉末冶金構造,用作線材時尺寸受到了極大的限制,其在組織均勻性、力學性能以及製備成本上還存在一定的發展空間,需要通過尋找新的技術和工藝方法進行改善。

應用於電加工電極的的鎢銅線材在需滿足以下幾點要求:

1.在具有優良的導電導熱性能的基礎上,還需具備較高的抗電火花燒蝕性;

2.具備較高的組織均勻性以及緻密性,以保證電加工過程的穩定進行和提高電極材料的利用率;

3.電加工時自身損耗小,以減少對加工品質和整體生產效率的影響;

4.易於加工成型,根據加工模具和製品設計要求能夠提供相應形狀的鎢銅電極棒材或複雜形狀的型材。

鎢銅線材的基本製備工藝是:混料→模壓成型或等靜壓成型→熔滲、燒結製成一定長度和直徑的鎢銅棒材或鎢銅坯塊→機械加工。鎢銅合金坯塊除了傳統的製備方法熔滲法外,還有現如今使用較多的高溫液相燒結法以及活化液相燒結法。熔滲法的基本原理是通過銅液潤濕多孔鎢骨架,在毛細管力作用下,銅液沿W顆粒間隙流動,填充多孔鎢骨架孔隙,這樣所製備的鎢銅材料緻密度高、燒結性能好,導電導熱性能優良;高溫液相燒結由於燒結溫度高、時間長,會使得銅相大量揮發,以致於所燒結的鎢銅材料緻密度下降,各項性能也會受到不同程度的影響,難以獲得高緻密、高導電性能的鎢銅合金材料;活化液相燒結則是通過添加少量的不同元素(Ni、Fe、Pd等元素)來改善鎢銅合金的相對密度、硬度以及抗彎強度等性能。但是反過來活化元素的加入會導致鎢銅材料的導電導熱性能急劇下降,不適合於對導電導熱性能要求較高的場合。

對製備好的鎢銅合金棒材或坯塊進行加工成線材的技術主要有拉絲加工技術、軋製加工技術、滾模拉深加工技術和旋轉鍛造技術。拉絲加工時利用金屬塑性,在外力作用下使其強行通過模具,金屬橫截面積被壓縮而獲得所需橫截面形狀和尺寸加工的方法。鎢銅線材的製備是通過多次鍛打以及拉拔加工形成的,在常溫下進行拉拔,金屬製品會產生明顯的加工硬化。但是對於含銅量低的鎢銅合金來說,材料本身的塑性較差,拉拔率收到了極大的限制,對模具要求極高,很難實現拉拔成型;軋製加工則是依靠兩旋轉軋輥與軋件件的摩擦力將軋件拉入輥縫,使其受到壓縮產生塑性變形的過程。此外,軋製過程還可細化晶粒,改善組織,可以顯著提高金屬合金的力學性能,適合於批量生產;輥模拉伸加工則是在非傳動的、自由旋轉的輥輪所組成的孔型中拉伸坯料,將材料與模孔的滑動摩擦力改變為軸承的滾動摩擦,是拉伸過程更為省力,不僅適合於拉伸圓形線材,也可以拉伸異形線材,但是也不適合於塑性較低的材料;旋鍛技術本質上是模鍛技術的一種,其原理是由四塊模鍛一方面環繞被鍛坯條軸線高速旋轉,另一方面又對坯條進行高速鍛打,使坯條變形。其具有許多優勢,如加工變形量大、變形均勻、所需變形力較小、成本相對較低。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

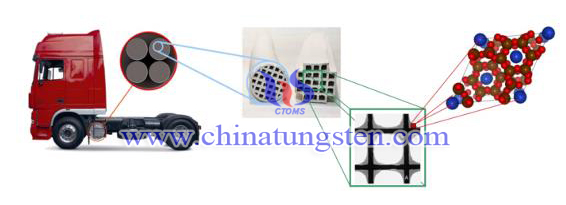

無釩的含三氧化鎢機動車脫硝催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-19, 週四 16:15

- 點擊數:217

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鈦基材三氧化鎢脫硝催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-19, 週四 16:13

- 點擊數:244

鈦是一種銀白色的過渡金屬,被認為是一種稀有金屬,其特徵為重量輕、強度高、具金屬光澤、耐濕氯氣腐蝕;其最常見的化合物是二氧化鈦,常用作脫硝催化劑的載體。典型的板式脫硝催化劑的基材主要是不銹鋼,並塗覆上催化劑膏料(成分:二氧化鈦、五氧化二釩、三氧化鎢和三氧化鉬等)。

鈦是一種銀白色的過渡金屬,被認為是一種稀有金屬,其特徵為重量輕、強度高、具金屬光澤、耐濕氯氣腐蝕;其最常見的化合物是二氧化鈦,常用作脫硝催化劑的載體。典型的板式脫硝催化劑的基材主要是不銹鋼,並塗覆上催化劑膏料(成分:二氧化鈦、五氧化二釩、三氧化鎢和三氧化鉬等)。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢條和鎢金的區別是什麼?

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-19, 週四 11:08

- 點擊數:329

目前,“鎢金”越來越被廣大消費者所得知,但是大部分的人還是對其概念無法有個明確的定義。通常情況下,人們會把金屬鎢條簡稱為“鎢金”,認為就是含有其他合金元素的鎢合金。還有就是將別的某種大比重的金屬,例如鉛當做它,而鉛的價格實際上比鎢要低很多。再者,就是把含有黃金的鎢材料稱作它。有人覺得只是稱呼的問題,沒什麼關係。其實澄清上述名稱是很重要的,因為他們的價格差別很大。第一種情況應該稱之為金屬鎢或者鎢條。該品種是以“噸”或者“千克”為計量單位的,按照目前的市場情況,價格一般在245元/千克。如果有人向你推銷所謂的“純度達到99.97%的鎢合金條,價格幾十萬一公斤”,那就是騙人的,其實就是純鎢條。 世界上沒有鎢金這個東西,那就是純鎢,商家偷換概念騙錢而已。鉛也是以“噸”為單位計算的,目前的市場價格是每噸12,850—12,950元。鎢合金是黃金,是屬於貴金屬,即便是只有少量的鎢也是屬於黃金,貴金屬的計價單位一般是以“克”為單位,根據目前的市場價格是每克200-300元。

因此,模糊的成為會容易發生騙局,價格的巨大差異,需要廣大群眾對稱謂高度注意。其實大家兩者並沒有本質上的區別,最簡單的一個辦法是你可以向銷售該產品的商家或廠商要一份他的品質報告,再向銷售"鎢金條"的商家要一份它的品質報告,然後對比一下化學成分。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢條的製備方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-19, 週四 11:05

- 點擊數:215

鎢條的製備方法主要通過七個步驟完成。首先是要配製摻雜鎢粉。在進行此操作時,先將原鎢粉按照鎢粉的重量百分比,將含量為0.2~0.6wt%的二氧化矽和含有0.2~0.6 wt%的矽酸的氧化鉀與氫氧化鉀混合溶液和含有0.02~0.1wt%氧化鋁的硝酸鋁溶液放入攪拌器,並且在50℃~60℃的溫度條件下,將其混合3~5小時。然後再將其進行乾燥處理3~6小時,乾燥處理要在100℃~200℃的溫度下進行,最終獲得摻雜藍鎢粉。

鎢條的製備方法主要通過七個步驟完成。首先是要配製摻雜鎢粉。在進行此操作時,先將原鎢粉按照鎢粉的重量百分比,將含量為0.2~0.6wt%的二氧化矽和含有0.2~0.6 wt%的矽酸的氧化鉀與氫氧化鉀混合溶液和含有0.02~0.1wt%氧化鋁的硝酸鋁溶液放入攪拌器,並且在50℃~60℃的溫度條件下,將其混合3~5小時。然後再將其進行乾燥處理3~6小時,乾燥處理要在100℃~200℃的溫度下進行,最終獲得摻雜藍鎢粉。

接下來進行還原處理。首先將參雜鎢粉裝入鎢舟中,在500℃~950℃的條件下,並且在氫氣的氣氛中進行為時8~12小時的還原處理。之後將其冷卻並且使其通過100~200個網孔的篩網篩網,獲得參雜鎢粉。接著用濃度為3~6wt% 的稀鹽酸對摻雜鎢粉酸洗30~60分鐘,抽去上層清液,再加入濃度為3~6wt% 的氫氟酸,洗至粉料中Si含量≤250ppm、Al含量≤30ppm,然後在70~150℃溫度下真空乾燥不低於10小時,乾燥後過160~200目篩,除雜。

然後將參雜鎢粉用150~250MPa的壓力將其壓制成鎢坯條,然後放入舟皿裡,在氫的氛圍下和溫度為1100~1400℃的條件下進行燒結,燒結時間為30~60分鐘。垂熔燒結就是要將預燒結後的坯條放到垂熔爐裡面,在氫氣和70~92%的熔斷電流情況下進行為時10~25分鐘的垂熔燒結。完成後進行冷卻,獲得還沒有緻密的含鉀鎢條。最後將上述步驟中所得到的鎢條放在中頻爐或者鎢棒爐裡面,在氫氣和2000~2300℃的條件下進行為時2~6小時的燒結工藝,最終得到成品。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

三氧化鎢用於玻璃窯爐煙氣SCR脫硝催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-18, 週三 17:01

- 點擊數:224

氮氧化物的污染源很多,玻璃窯爐煙氣是其主要來源之一。每年玻璃窯爐煙氣排放中的氮氧化物高達14萬噸以上。另外,隨著現代化的推進,住宅、汽車消費的增長,加上太陽能發電又是玻璃行業一個新增長點,致使玻璃的需求量日益增多,玻璃工業不斷發展,氮氧化物排放呈上升趨勢。

氮氧化物的污染源很多,玻璃窯爐煙氣是其主要來源之一。每年玻璃窯爐煙氣排放中的氮氧化物高達14萬噸以上。另外,隨著現代化的推進,住宅、汽車消費的增長,加上太陽能發電又是玻璃行業一個新增長點,致使玻璃的需求量日益增多,玻璃工業不斷發展,氮氧化物排放呈上升趨勢。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

廢三氧化鎢板式脫硝催化劑濕法回收金屬氧化物

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-18, 週三 16:58

- 點擊數:207

廢脫硝催化劑目前的主要處理方式有填埋、焚燒和回收處理,前兩者對環境存在巨大的潛在的危害性。另外,由於減排工作的大面積實行,廢舊催化劑的產生量日益增大,填埋和焚燒方式不僅佔用大量的土地,而且對環境存在二次污染。回收處理包括用作鍋爐爐渣硫化劑、原料再生恢復,用於生產新催化劑的生產和鋼廠原料,其中必須將有毒的重金屬及相關組分分離出來。堿式回收廢三氧化鎢板式脫硝催化劑中的鈦、釩和鎢,其方法如下:

廢脫硝催化劑目前的主要處理方式有填埋、焚燒和回收處理,前兩者對環境存在巨大的潛在的危害性。另外,由於減排工作的大面積實行,廢舊催化劑的產生量日益增大,填埋和焚燒方式不僅佔用大量的土地,而且對環境存在二次污染。回收處理包括用作鍋爐爐渣硫化劑、原料再生恢復,用於生產新催化劑的生產和鋼廠原料,其中必須將有毒的重金屬及相關組分分離出來。堿式回收廢三氧化鎢板式脫硝催化劑中的鈦、釩和鎢,其方法如下:| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金球粒尺寸精度的控制

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-18, 週三 16:29

- 點擊數:180

硬質合金球粒又被稱為硬質合金球珠或鎢鋼滾珠,一般以YQ表示。其以高硬度難熔金屬的碳化物(WC,TiC)微米級粉末為主要成分,以Co、Ni等為粘結劑,在真空爐或還原爐中燒結而成的粉末冶金產品。硬質合金球粒是硬質合金球種類中的一種,其體積相對較小(一般直徑在φ0.3-φ1之間),多用於傳動、筆用球珠等方面。除此之外,硬質合金球還有許多種類與用途,如毛坯球、精磨球、沖孔球、軸承滾珠、閥球、無磁球、蒙乃爾球、通孔球、計量球、刮色球等等。常見的硬質合金球粒的牌號也有許多,YG6、YG6x、YG8、YG13、YG20、YN6、YN9、YG12、YT5、YT15,因其具有極高的硬度、優良的耐磨耐蝕性、抗彎強度高等優點,其幾乎可以完全取代同類鋼球產品。

隨著相關技術的飛速發展,對硬質合金球粒的組分、使用性能以及尺寸精度等也提出了更高的要求。通常情況下,硬質合金球粒是採用噴焊、乙炔焊或熱注入等方式將其作為金屬材料表面的耐磨層,以提高材料的耐磨耐蝕性能。這也就要求硬質合金球粒的圓度高、緻密好,才能有效提高焊附過程中的流動性,使其均勻分散。但是由於不同金屬材料表面要求不同,相應的硬質合金球粒的粒度組成和尺寸分佈也不盡相同,這就給尺寸精度的控制帶來一定的困難。從工藝上看,硬質合金球粒需經過制粒、振動過篩、乾燥、等靜壓壓制成型等工序。其與其他硬質合金產品不同,是不經過模具壓制成型的,其是通過擦篩過程利用粒子自重在轉動的制粒機上粘附粉末而不斷滾動並長大成型的,最後再經等靜壓制成型,使其具有一定的密度和強度。然而在等靜壓前,各個硬質合金球粒的密度是相對不均勻的,這就使得經過等靜壓和燒結工序後,球粒的尺寸大小偏差較大、收縮係數也大不一致。

硬質合金球粒的尺寸控制與球粒自身密度有著直接的影響,半成品球粒滾動長大速度與球粒密度呈遞減關係。在長大速度過快時,相應的球粒製品緻密度下降,通過金相觀察可以發現等靜壓制壓力能夠有效降低硬質合金球粒內部的孔隙度,但是密度雖然得到了提高,尺寸卻變小了,經燒結收縮後尺寸進一步減小,出現超負公差的廢品。通過金相觀察可以發現等靜壓制壓力能夠有效降低硬質合金球粒內部的孔隙度。以YQ3硬質合金球粒為例,將YQ3混合料按每千克加入汽油橡膠溶液80-90ml與混合料在混合容器中進行均勻滲膠,滲膠後倒入不銹鋼盤中放入乾燥櫃中進行乾燥,將蒸汽壓力和時間控制在一定的適宜範圍內。將滲膠擦篩後的粒子料倒入制粒機中滾動一定時間後,再將滲膠過篩的粉磨料加入制粒機中粘附在粒子表面使其不斷滾動長大,按尺寸要求仔細觀察確認球粒緻密度、形狀與尺寸,直至球粒表面發光為止。經多次實驗比較,半成品球粒尺寸上下公差限控制為以平均收縮係數與成品尺寸下限的乘積加上成品尺寸公差背書值來確定球粒製品尺寸的下限;以平均收縮係數與成品尺寸上限乘積值的結果確定半成品尺寸的上限。此外,關於硬質合金球粒HV的檢測方法是取大於100顆硬質合金球粒以樹脂鑲塊,金相制樣,取五顆完整無缺陷的硬質合金球粒測其HV並計算平均值;對硬質合金球粒缺陷率的檢測方法也是取100顆硬質合金球粒以樹脂鑲塊,金相制樣,100倍檢測計算。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

釷鎢電極加工變形組織研究

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-18, 週三 16:13

- 點擊數:263

通過粉末冶金法制得鎢坯條後,釷鎢電極要經過一系列的變形加工才能得到成品。釷鎢電極的加工變形主要經歷旋鍛開坯、再結晶退火、203旋鍛、202旋鍛、201旋鍛、拉絲、矯直、拋光,最後得到成品。在整個加工過程中選取三個典型階段分析釷鎢電極組織的變化,這三個階段的取樣分別在再結晶退火階段、202旋鍛階段和成品。

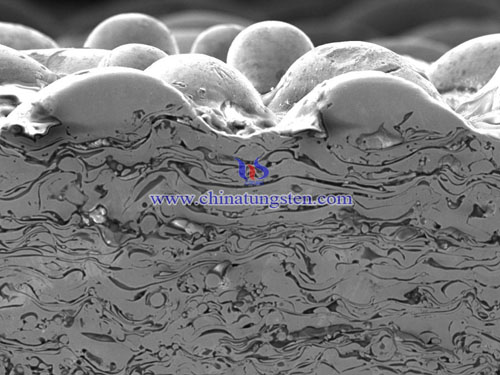

再結晶退火的釷鎢電極,鎢基體的晶界非常明顯,沿開坯軸方向的晶界比較平整。其中鎢基體的晶粒比較粗大,有一定的延長性,其內部彌散分布著許多黑色細小的球狀顆粒,這些顆粒是電極的第二相。

電極經過202旋鍛後,鎢基體的晶粒變得比較細長,晶界更爲清晰。與再結晶階段不同的是,其組織出現了一定的纖維化,鎢基體的晶粒沿旋轉軸的軸向方向延長,粗大的晶粒逐漸向細長的晶粒轉變。而第二相黑色粒子分布得更加均勻,但仍保持著球狀或近似球狀的形狀。

隨著變形量的加大,成品釷鎢電極鎢基體的晶界逐漸變得模糊,晶粒完全由纖維組織所取代,其中纖維組織沿著電極的軸向方向伸長。第二相粒子分布得更加均勻。

由以上分析可知,釷鎢電極在加工過程中鎢基體隨著變形量的增加,逐漸向纖維化轉變。其第二相粒子的分布隨著加工量的增加變得更加均勻,第二相主要是由Th、O和W三種元素組成的。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com