鎢加熱子——加熱元件

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-20, 週一 11:02

- 作者 xuejiao

- 點擊數:245

加熱元件是一種將電能轉化為熱能的電子設備,常常應用於熱水器,洗碗機,烤箱,烤麵包機,咖啡壺以及其他需要用到產熱功能的設備。加熱元件主要由電線圈組成,可以採用絕緣材料或者防護材料將其進行包裹。當電流通過導線傳遞,遇到電阻後就會產生熱量。所產生的熱量的大小可以通過調整通過導線的電流的大小進行改變。加熱元件包括短波紅外加熱管,中波紅外加熱管,遠外加熱管、電熱圈等。

加熱元件是一種將電能轉化為熱能的電子設備,常常應用於熱水器,洗碗機,烤箱,烤麵包機,咖啡壺以及其他需要用到產熱功能的設備。加熱元件主要由電線圈組成,可以採用絕緣材料或者防護材料將其進行包裹。當電流通過導線傳遞,遇到電阻後就會產生熱量。所產生的熱量的大小可以通過調整通過導線的電流的大小進行改變。加熱元件包括短波紅外加熱管,中波紅外加熱管,遠外加熱管、電熱圈等。

一般條件下,加熱元件的燒毀程度會隨著時間的流逝而加大。因此,他們常被設計成可訪問的樣式,這樣以來就很容易更換壞掉的加熱元件。但是,元件更換需要消耗比較多的成本,因此,在更換之前最好先做好測試,看是否問題出在加熱元件上。有可能是因為電還沒有到達元件,導致元件無法產生熱量,也有可能是接線上出現了問題,或者是其他原因。

加熱元件之所以能夠獲得巨大的熱量主要源於其金屬材料。作為具有良好導電性能的鎢加熱子,常常作為加熱元件用於真空噴鍍領域。之所以選擇金屬材料作為加熱元件的一部分,是因為他們能夠承受多次的冷卻和加熱迴圈,材料利用率高,節約成本,且效果好。在潮濕的情況下,加熱元件可以被隱藏在安全的環境中,隔絕材料會將熱量分散開來,不讓空氣中的水分和加熱元件進行直接的接觸。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

球形鎢粉應用於陰極基體

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-17, 週五 16:54

- 作者 xinyi

- 點擊數:259

| 氧化鎢供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

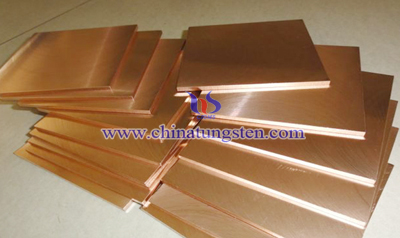

鎢銅合金薄板性能表徵

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-17, 週五 15:59

- 作者 xiaobin

- 點擊數:210

鎢銅合金薄板性能表徵指的是鎢銅合金薄板的物相分析、顯微組織觀察以及各項性能測試。其中物相分析還可細分為差熱分析(Differential thermal analysis,DTA)、XRD物相分析(X-ray diffraction)以及成分測試等。差熱分析採用的是差熱分析儀,其原理是通過在一定溫度下不發生任何化學反應和物理變化的穩定物質作為參照物與等量的待測物(鎢銅合金薄板)在相同環境中等速變溫的情況下進行比較。待測物任何物理和化學上的變化與它所處同一環境中的標準物溫度相比都會出現暫時的升高或降低。而XRD物相分析則採用銅靶K輻射,調整工作電流、電壓以及掃描速率,利用特徵X譜線測出鎢銅合金薄板試樣中的主要組成相。

對於鎢銅材料來說,成分測試一般採用稀硝酸—氫氟酸溶液,這是因為在硝酸介質中鎢會以鎢酸的形式沉澱並與銅分離。之後用氫氧化銨將鎢酸沉澱溶解,以鎢酸銨灼燒重量法測定鎢;再以電感耦合等離子體原子發射光譜法測定濾液中所殘餘的鎢,二者相加即為鎢的總量。對鎢銅合金薄板進行顯微組織觀察的過程是砂紙磨制→水沖洗→拋光(剛玉Al2O3)→水沖洗→酒精清洗→烘乾→浸蝕(浸蝕劑採用1:1鐵氰化鉀和氫氧化鈉混合溶液)→水沖洗→酒精清洗→烘乾→觀察試樣。

各項性能的測試包括密度測試、硬度測試(維氏硬度HV)、電阻率(電導率)測試、熱導率測試、熱膨脹係數檢測等。其中密度測試採用的是經典的阿基米德排水法;顯微硬度採用的是金剛石壓頭以規定載荷壓入試樣表面後的壓痕長度來確定;電阻率的測定通常採用電橋法;熱導率則是先在鎢銅合金薄板試樣的表面噴塗上碳粉以防止表面反射入射光,然後在一定溫度下採用閃光法導熱分析儀將加熱元的氙燈發射一束脈衝打在樣品下表面,並由紅外探測器測量升溫情況得到熱擴散係數。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢粉分級在粗晶碳化鎢粉生產中的應用

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-17, 週五 16:52

- 作者 xinyi

- 點擊數:240

| 氧化鎢供應商:中鎢線上科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

含銅量對鎢銅藥型罩的性能影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-06-17, 週五 15:57

- 作者 xiaobin

- 點擊數:303

鎢銅藥型罩被稱作是彈藥的心臟,它同時具有鎢高硬度、高強度、低熱膨脹係數的特性以及銅良好塑性和優良的導電導熱率。相比于單一金屬藥型罩,這種複合型藥型罩能量轉換與吸收機制更合理、化學能的利用率更充分、破甲性能更優越、造價也更低,具有廣泛的開發前景。隨著生產技術及工藝的革新,密實藥型罩逐漸被粉末藥型罩所替代。鎢銅粉末藥型罩因其密度高、延展性好、穿深大、杵堵少等優勢,已逐步在聚能彈藥等軍工領域起到了至關重要的作用。但是,在製備鎢銅藥型罩過程中隨著製備溫度的升高,銅的流失始終是個不可避免的問題。銅相的流失會使得材料的緻密度和強度發生一定程度的下降。

相關研究人員通過對壓制壓力、燒結溫度及時間等因素對含銅率的變化規律的分析,總結出含銅量和相對密度對藥型罩射流性能的影響,為製備鎢銅粉末藥型罩提供一定的理論基礎。實驗表明,燒結樣品的含銅率隨壓制壓力的增大而增大,隨燒結時間和燒結溫度的增大而減小,銅流失率則相反。這是由於:

1.壓制壓力的增大有效地縮小W顆粒間的間距,使Cu顆粒很難從材料內流失,從而減緩材料內部Cu顆粒向外揮發的速度;

2.增大壓制壓力使得Cu顆粒表面的接觸面積逐步增大,使原本具有較大自由能的Cu顆粒在熔化的過程中更容易與相鄰Cu顆粒融合形成較大的顆粒,降低了微小顆粒在高溫階段的揮發幾率,使含銅量保持穩定。

因此,鎢銅粉末藥型罩的含銅率對其射流穿深的影響明顯小於相對密度,但對射流穩定性起著重要作用,銅流失率越小的藥型罩射流穿深穩定性越好。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com