稀土市場大體持穩,整體情緒偏向觀望

- 詳細內容

- 分類:稀土知識新聞價格

- 發佈於:2015-12-21, 週一 15:01

| 稀土供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢精礦價格小漲,大企業持續限售

- 詳細內容

- 分類:鎢新聞

- 發佈於:2015-12-21, 週一 14:51

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

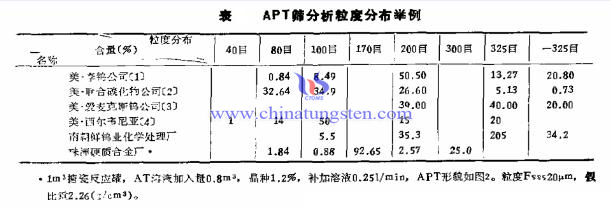

APT結晶與粒度控制

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-21, 週一 14:43

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

中國鎢業協會成立三十周年鎢業發展報告會在京召開

- 詳細內容

- 分類:鎢新聞

- 發佈於:2015-12-21, 週一 14:03

2015年12月18日,中國鎢業協會成立三十周年鎢業發展報告會暨六届三次理事會在北京隆重召開。“撫今追昔,我們倍加懷念為我國鎢業發展做出傑出貢獻的老領導、老同志,倍加珍惜我國鎢業發展取得的光輝成就,倍加感到建設鎢業強國的責任艱巨。”2015年12月18日,中國鎢業協會成立三十周年鎢業發展報告會暨六届三次理事會在北京隆重召開。

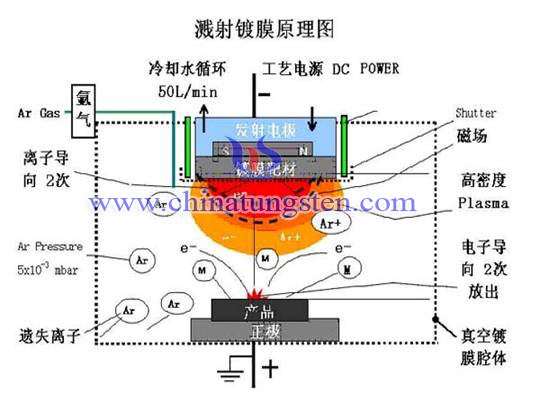

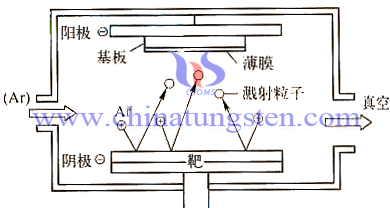

濺射鍍膜法製備氧化鎢薄膜4/4

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-18, 週五 18:24

磁控濺射法能有效地解決上述的問題,磁控濺射是濺射技術中的新成就之一。前面所介紹的三種濺射法中,都存在澱積速率低的缺點,尤其是直流濺射,在放電過程中只有少部分的氣體分子被電離。為了在低氣壓環境下進行高速濺射,必須增大被電離氣體的比例。磁控濺射法中引入正交電磁場,使被電離氣體的比例增加,提高濺射速率。磁控濺射法一般是在直流濺射或者射頻濺射基礎進行改造,在靶陰極內側安裝磁鐵,磁鐵磁場的方向垂直於陰極磁場方向。磁控濺射法的原理為以磁鐵磁場來改變電子運動的方向,延長和束縛電子運動軌跡,提高被電離氣體的比例,充分利用電子的能量,使數量相同的離子去轟擊靶材料時,靶材料的濺射原子的量更多,即濺射效率更高,而且因為電子受正交電磁場的束縛,能量要耗盡時才能沉積在基片上。磁控濺射法相比其他三種濺射法具有沉積速率快,基片工作溫度小兩大特點。製備氧化鎢薄膜時,在反應濺射鍍膜法的基礎上結合磁控濺射法,可以大大提高氧化鎢薄膜的製備效率。

磁控濺射法能有效地解決上述的問題,磁控濺射是濺射技術中的新成就之一。前面所介紹的三種濺射法中,都存在澱積速率低的缺點,尤其是直流濺射,在放電過程中只有少部分的氣體分子被電離。為了在低氣壓環境下進行高速濺射,必須增大被電離氣體的比例。磁控濺射法中引入正交電磁場,使被電離氣體的比例增加,提高濺射速率。磁控濺射法一般是在直流濺射或者射頻濺射基礎進行改造,在靶陰極內側安裝磁鐵,磁鐵磁場的方向垂直於陰極磁場方向。磁控濺射法的原理為以磁鐵磁場來改變電子運動的方向,延長和束縛電子運動軌跡,提高被電離氣體的比例,充分利用電子的能量,使數量相同的離子去轟擊靶材料時,靶材料的濺射原子的量更多,即濺射效率更高,而且因為電子受正交電磁場的束縛,能量要耗盡時才能沉積在基片上。磁控濺射法相比其他三種濺射法具有沉積速率快,基片工作溫度小兩大特點。製備氧化鎢薄膜時,在反應濺射鍍膜法的基礎上結合磁控濺射法,可以大大提高氧化鎢薄膜的製備效率。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

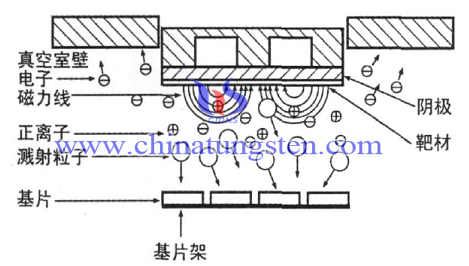

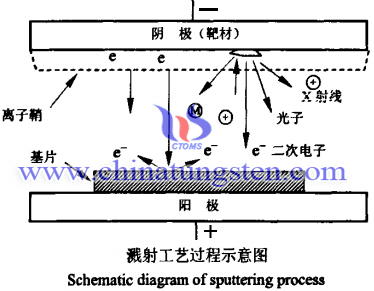

濺射鍍膜法製備氧化鎢薄膜3/4

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-18, 週五 18:22

法的結構簡單而且容易獲得大面積薄膜,但是直流濺射法所選的靶材料只能為金屬或者低電阻率的非金屬,而且基片的工作問題過高,薄膜的沉積時間長。

法的結構簡單而且容易獲得大面積薄膜,但是直流濺射法所選的靶材料只能為金屬或者低電阻率的非金屬,而且基片的工作問題過高,薄膜的沉積時間長。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

濺射鍍膜法製備氧化鎢薄膜2/4

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-18, 週五 18:19

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

濺射鍍膜法製備氧化鎢薄膜1/4

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-18, 週五 18:16

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

液膜法生產仲鎢酸銨

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-18, 週五 18:07

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電極燒結機理與緻密度的關係(三)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2015-12-18, 週五 17:00

當溫度進一步升高達到液相燒結溫度時,液相銅開始生成,與此同時鎢顆粒在毛細管力的牽引下發生顆粒重排。如前文圖中所呈現的那樣包裹在銅相內部的鎢顆粒,相互接觸重排以及收縮。這樣一來,燒結後的粉體強度以及韌性都得到了有效的提升,其中的原因包括兩個:其一,顆粒與顆粒之間連接強度因重排而顯著增大,也就是化學中的原子間作用力的增大;另一方面,原本在坯體內部的顆粒接觸面能達到原子引力作用範圍的數量是有限的,而溫度的進一步提升使得原子振幅增大或發生擴散,從而使得接觸面上進入原子作用力範圍的數量增加,形成較大的粘結面。隨著粘結面不斷擴大,燒結體的強度也逐漸上升,並最終形成燒結頸,完成顆粒介面向晶界的的轉變。

此外,孔隙形狀的改變以及孔隙總數和體積的改變也是燒結強度增大的表現。下圖為球形顆粒模型,其所表示的是孔隙形狀的變化情況。由於燒結頸的不斷長大,孔隙不斷收縮呈閉孔後圓化。而在這期間變化的不僅僅是孔隙的形狀和性質,其總數和大小也在不斷地發生著改變。總的來說,孔隙的數量由於不斷收縮聚攏呈下降趨勢,而平均孔隙的大小有些許提升,小孔隙先於大孔隙縮小而消失。

燒結體體積的收縮的主要原因並不是粘結面的形成,這樣一來,緻密化就並不標誌著燒結過程的開始,而只有燒結體的強度增大才是燒結發生的明顯標誌。按照時間的推移來劃分,鎢銅合金粉末燒結過程還可分為幾個階段(界限不絕對):

1.粘結:燒結前期,顆粒接觸介面向晶界轉變,燒結頸在這一階段形成並長大。顆粒內的晶粒不發生變化,顆粒外形也基本不會發生變化,整個燒結體不收縮,密度增加也極小,但是燒結體的強度和導電性由於顆粒結合面增大而有明顯增加;

2.燒結頸長大:原子向顆粒結合面的大量遷移導致燒結頸的擴大,顆粒間距離縮短,形成連續的孔隙網路。此外,由於晶粒長大,晶界越過孔隙移動,被晶界掃過的地方,孔隙大量消失,燒結體的體積收縮、密度和強度增加是這個階段最為主要的特徵;

3.閉孔隙球化和縮小:在燒結後期,燒結體相對密度較高,多數孔隙被完全分割,閉孔數量大大增加,孔隙形狀趨近於球形並不斷縮小。在這個階段,整個燒結體仍可緩慢收縮,但主要是通過小孔隙的消失以及孔隙數量的減少來實現的。該階段的延續時間較長,但是仍會殘留少量的隔離小孔無法消除。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢業新聞

鎢業新聞

sales@chinatungsten.com

sales@chinatungsten.com