压制参数系列-填充系数和压缩比

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)11:27に公開

- 作者: ruibin

- 参照数: 3436

一、定义:填充系数:是指压块密度与料粒的松装密度的比值;压缩比:是指粉末料粒填装高度与压块高度之比;在数值上填充系数和压缩比是相等的。

二、影响因素:

1、混合料粒度

影响填充系数或压缩比的主要因素是粉末的装填密度,粉末在模腔内的密度要略为大于其松装密度。混合料粉末粒度越细,其松装密度就越小,装填体积就要越大,填充系数或压缩比就越大。实际上的粉末粒度组成对其松装密度的影响不是单值的,常由颗粒填充空隙和架桥两种作用来决定。若以后者为主,则使粉末松装密度降低;若以前者为主,则使粉末松装密度提高。松装密度通常用霍尔流速计测量,如下图所示

2、混合料颗粒形貌

影响粉末松装密度的因素很多,如粉末颗粒形状、尺寸、表面粗糙度及粒度分布等。通常这些因素因粉末的制取方法及其工艺条件的不同而有明显差别。一般地说,粉末松装密度随颗颗粒非球状系数的增大以及表面粗糙度的增加而减小。为获得所需要的粉末松装密度值,除考虑以上的因素外,合理地分级合批也是可行的办法。

三、填充系数或压缩比的意义:

压缩比是确定装粉模腔高度的重要参数,生产时压坯的单重控制就需要压缩比参数的参与,压坯单重可由下式给出:

M=ρ松•S模腔•h•n

式中:

M-压坯单重;

ρ松-混合料的松装密度;

S模腔-阴模腔体的截面积;

h-压坯的高度;

n-压缩比。

硬质合金混合料的压缩比通常在2.5-4.0范围内,喷雾料一般为3.5-4.0,机械制粒料为2.5-3.0.

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

无刚性支撑的等静压受力分析

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)11:25に公開

- 作者: ruibin

- 参照数: 2120

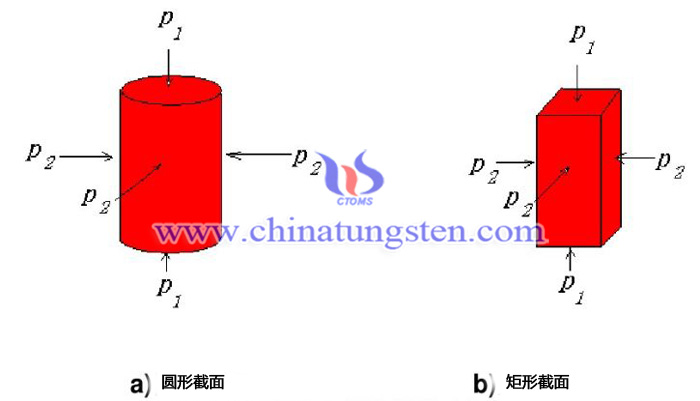

下图为无刚性支撑的等静压受力图,如图的情况下,可以分为截面为圆形和矩形的两种模型。

1、圆形模型

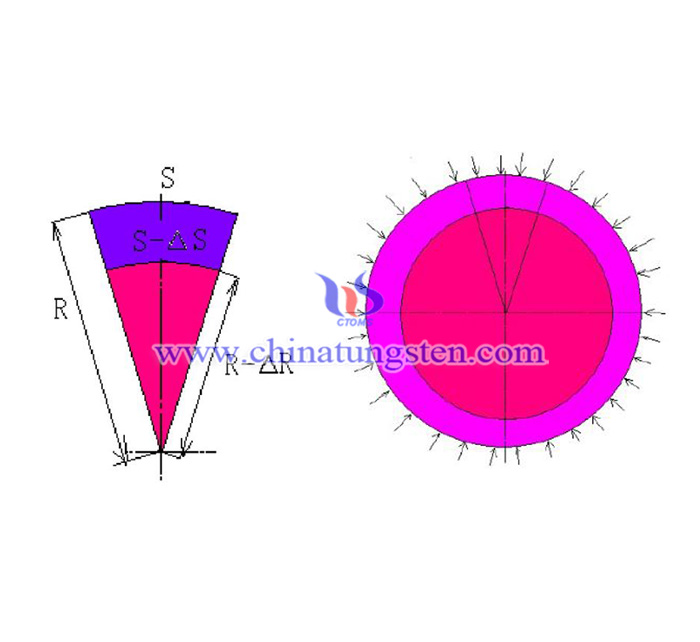

等静压压坯各处所受的压力均相等,压制开始时,粉末颗粒外层首先受压,粉末颗粒的运动从表面开始,沿表面法向指向粉末的内部。

粉末颗粒的填充是先从外层开始,逐步朝内部推进。尤其是在致密化的开始阶段,充填最先发生在塑性模(本例为橡皮模)处。压坯心部密度要小于边缘密度,随着压制的继续进行,密度差逐渐减少。

在一般的模压过程,颗粒只有沿压力方向的位移,即在此方向上被压缩;但对于球状(或圆柱状)制品等静压过程中,颗粒除了作径向位移外还在做周向位移,即有径向压缩,又有周向压缩。由于有周向压缩,在同样径向位移量的情况下,致密化过程更为迅速。

由于上述特点,对于球状(或圆柱状)制品,其坯体表层较心部优先致密化。表面致密的、封闭的薄壳层,阻止压力传至心部,形成所谓的“薄壳拱顶”结构。

有鉴于此,凡球状或圆柱状的等静压制品,其表层密度与心部密度会存在较大差异,这种密度差严重时甚至不能被烧结消除。

2、矩形模型

通过对球状模型的分析,可知当制品的截面为矩形时,边角角度将被压缩,形成尖角,但不会产生如圆形制品那样的“薄壳拱顶”结构,所以密度差要小于圆形截面制品,但由于内摩擦的存在,密度差依然存在。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

冷等静压的基本原理

- 詳細

- カテゴリ: 钨业知识

- 2017年4月18日(火曜)19:46に公開

- 作者: ruibin

- 参照数: 3932

冷等静压是硬质合金粉末的一种成形方式,它是根据帕斯卡原理发展而来。粉末成形过程与压制成形类似,但由于压力传递方式的不同,导致冷等静压压坯的密度分布与成形压力比一般模压更具优势。

粉末成形过程

1、初期粉末孔隙率较大,成形压力较小,粉末颗粒以迁移和重堆积为主

2、中期,随着孔隙率的下降,粉末之间的挤压加剧,粉末局部流动和碎化。

3、后期,压力到达最大,达到致密化阶段。

冷等静压中的压力与密度分布。

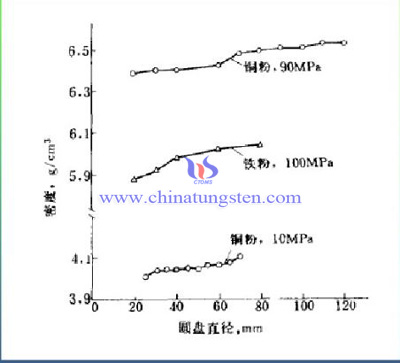

等静压压坯的密度分布沿纵断面是均匀的。但是沿压坯同一横向断面上,由于粉末颗粒间的内摩擦的影响,压坯的密度从外往内逐步降低。下图为等静压下不同直径压坯的密度分布。

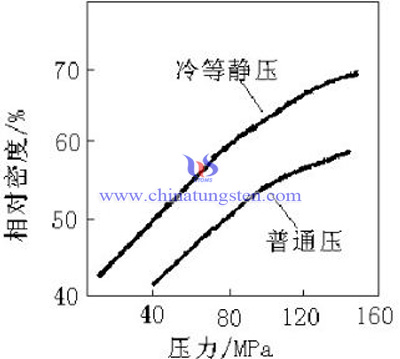

冷等静压的压制曲线在一般模压曲线的上方,也就是说冷等静压可以在较小的压力下使压坯获得较高的密度。这是由于等静压时粉末与模壁没有相对运动,不会被这部分的摩擦力所损耗。这相比与模压压制有着较大的优势。在模压压制中,无论是哪种压制,除了压坯密度分布较难控制外,粉末与模壁的摩擦而导致的压力损耗是无法避免的,即使使用润滑条件也是如此。下图为铜粉在等静压和模压下的密度对比。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

有刚性支撑的等静压受力分析

- 詳細

- カテゴリ: 钨业知识

- 2017年4月18日(火曜)19:48に公開

- 作者: ruibin

- 参照数: 2411

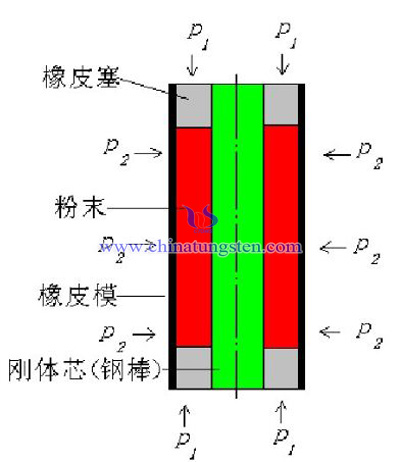

等静压压制根据有无刚性支撑可分为有刚性支撑的等静压压制和无刚性支撑的等静压压制,刚性支撑常用的模具是刚性模芯。

在实际冷等静压制品中,由于会有孔等存在,往往采用有刚性模芯支撑的模具设计,如下图所示。

此时粉末收到的压力主要来自侧面的塑性模(此图以橡胶模为例)P2,两端的橡皮塞虽然也收到液体传压介质的作用P1,但由于粉末与刚性模芯表面有摩擦,故P1只起到阻止粉末侧向运动的作用,而对粉末的轴向位移作用较小。此时粉末在厚度方向上的受力有:橡皮模对粉末的压力P2、刚性模芯对粉末的压力P3、粉末的内摩擦力F,当处于受力平衡时(压缩速度较小时,可看做准平衡状态),平衡方程为:

P2-P3-F=O

即有P2=P3+F

当粉末层较薄(小于20mm)时,内摩擦力F远远小于P2和P3,此时就近似有

P2=P3

而粉末层较厚时,有

P3=P2-F

有上面两个力学模型可知,粉体在靠近刚体部分(即较厚部位)所受到的压力要小于靠近橡胶软模的部位(即较薄部位),这就导致沿厚度方向压坯密度分布的不均。实际的等静压实验也表明,粉层较厚的制品的平均密度要低于厚度较薄的制品。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

冷等静压的包套和模具

- 詳細

- カテゴリ: 钨业知识

- 2017年4月18日(火曜)19:43に公開

- 作者: ruibin

- 参照数: 2604

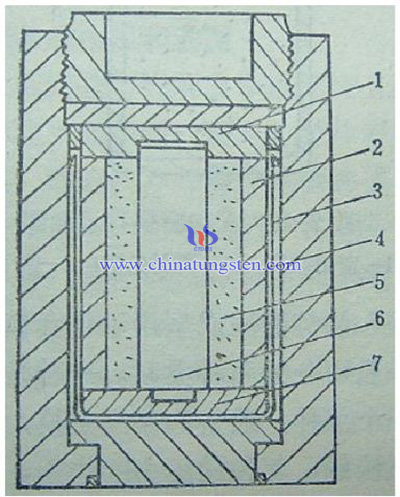

冷等静压可大致分为两个大的工艺过程:模具的制造和成形。在冷等静压技术中,包套和模具的合理设计,是保证压坯质量和提高包套使用寿命的关键,也是节约原材料、降低成本的重要因素。

无论是湿袋法还是干袋法,模具都是由塑性模、刚性模、端口密封装置和支撑装置四个基本构件组成。

一、塑性模

塑性模也称为塑料软模,塑性模在冷等静压成型中,不仅起型模作用,而且起传递压力使粉料达到成型致密的作用。

二、刚性模

刚性模的模芯、型模等是由金属材料制成的.刚性模的尺寸形状在成型过程中保持不变。

三、端口密封装置

依据压坯的形状和尺寸

不同.可设计成不同的形式。如成型圆柱形的压坯的端口装置,

常见的密封方式有:橡胶塞密封;橡胶塞加包套密封;包套盖加弹性环密封;弹性包套盖自密封;包套盖刚性环捆扎密

封;弹性包套盖刚性自紧加捆扎密封等。对于冷等静压工艺,成形模具的端口密封装置具有十分重要的作用。封口密封装置需要具备塑性和刚性这两个矛盾的特性,既要起到密封作用,又要方便装取料,当然也要考虑使用寿命、成本等。

四、支撑装置(支撑桶)

由于包套薄,对包套内的粉末进行除氧时,很难保持装料后包套固定的形状,需要在包套外附设一种专门的支撑装置。这种装置,可分为固定型和随机型。

干袋包套组合模示意图

1-上橡胶端塞

2-塑性模

3-液体传压介质

4-支撑装置

5-粉末

6-刚性模芯

7-下橡胶端塞

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com