硬质合金成型剂

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)11:17に公開

- 作者: ruibin

- 参照数: 3050

硬质合金生产过程中,必须采用合理的成型工艺,选择合适的成型工艺参数。为改善混合料粉末的流动性,减少粉末在成形过程中的内、外摩擦力,通常须往混合料中加入一种或多种有机物作为成形剂。由于成型技术较多,成型原理不同,对成型的要求也不同。目前成型方式主要有模压成型,挤压成型,静压成型,注射成型等。模压成型是应用较多的一种成型方式,常用的成型剂有三大类:石蜡、橡胶、PEG(聚乙二醇),如下图所示,依次为石蜡、橡胶、PEG2000。

成型剂的作用:

成型剂的作用:

1、改善混合料颗粒之间的结合状态,保证必须的压坯强度;

2、改善混合料的流动性即压制性能,提高压坯密度;

3、包覆混合料颗粒,具有抗氧化性。

根据成型剂的作用,又可以分为四大类:

粘连剂:提高生坯的强度并使粉料具有润滑性;

润滑剂:减少模壁与粉料及粉料颗粒间的摩擦,使脱模方便;

塑化剂:压制时促进颗粒间的重排,使粉料具有良好的塑性;

润浸剂:成型时保持粉料一定的湿度。

成型剂的要求:

1、必须具有适当的粘性,保证压坯强度;

2、有一定的润滑作用,较少摩擦,利于压坯脱模;

3、熔点低,在常温下最好能呈液态或能溶解于易挥发性的溶剂中;

4、纯度高,在较低的温度下,能全部蒸发排除掉,或虽残留微量物质,但不致造成次品或废品。

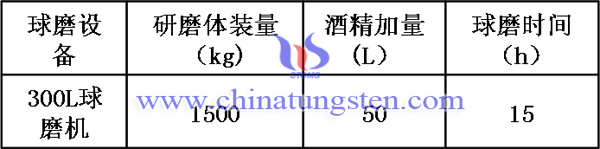

混合料(RTP)湿磨介质要求

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)11:12に公開

- 作者: ruibin

- 参照数: 3372

硬质合金混合料(RTP)表面活性剂的作用

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)11:06に公開

- 作者: ruibin

- 参照数: 2325

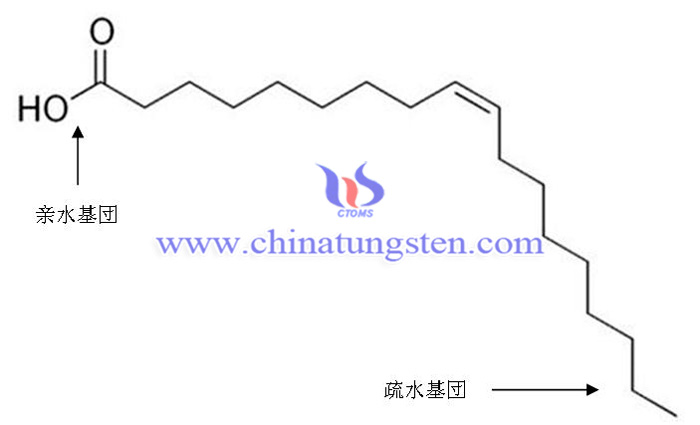

表面活性剂由亲水基团和亲油基团(疏水基团)组成。表面活性剂(surfactant),是指加入少量能使其溶液体系的界面状态发生明显变化的物质。具有固定的亲水亲油基团,在溶液的表面能定向排列。表面活性剂的分子结构具有两亲性:一端为亲水基团,另一端为疏水基团;亲水基团常为极性基团,如羧酸、磺酸、硫酸、氨基或胺基及其盐,羟基、酰胺基、醚键等也可作为极性亲水基团;而疏水基团常为非极性烃链,如8个碳原子以上烃链(下图为油酸结构式)。硬质合金的成形可以利用表面活性剂在成形剂和合金粉末之间起到桥梁的作用,其亲水性集团与合金粉末结合,疏水基团与成形剂结合,提高成形剂与硬质合金粉末的作用效果。

在硬质合金混合料球磨工艺中,常常需添加部分表面活性剂作为球磨助剂使用 利用表面活性剂有效吸附在硬质合金粉末上,可以改变粉末表面性质,即降低硬质合金粉末表面能,促进石蜡成形剂在粉末表面的铺展。另外,加入表面活性剂可以减少成形剂与金属粉末的分离,提高成形剂在硬质合金粉末上的包覆效果。面活性剂可以提高硬质合金球磨体系的热力学稳定性,特别在超细硬质合金粉末球磨工艺中,由于它们有大的相界面和界面能,粒子有自动减小界面,粒子相互聚集的趋势。球磨介质中加入表面活性剂后,可以降低γLV(液气表面张力)、γSL(固液界面张力)和θ(润湿角),从而降低体系的界面能。表面活性剂的加入, 可以改变料浆的流变特性,减小料浆的粘度, 使球磨机保持较高的球磨效率,进而降低球磨物料的粒度和提高产品中的细粒级含量。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

表面活性剂对硬质合金生产的影响

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)11:09に公開

- 作者: ruibin

- 参照数: 1912

表面活性剂在混合料的湿磨过程中可以有效润湿硬质合金粉末,以有效地改变固体表面性质,降低硬质合金粉末的表面能,促进石蜡成形剂在粉末表面的铺展;提高硬质合金球磨体系的热力学稳定性;改善喂料流变性能。它对料浆及后续硬质合金均会有较大影响。

1、 表面活性剂对物料硬度的影响

物料在球磨过程中被不断破碎,越来越多的化学键发生断裂,在物料表面形成许多不饱和键,产生许多新鲜的自由表面。颗粒粒度越小,比表面积越大,表面自由能亦越大。表面活性剂在物料的自由表面发生物理和化学吸附,降低了单位自由表面的表面能γ,根据Griffith定律,颗粒的脆性断裂所需的最小应力σc相应减小,即表现为物料的硬度减小。

······Griffith定律

2、表面活性剂对料浆流态性质的影响

流体的流变特性与固体浓度、表观粘度直接相关。一般而言,浓度大的流体,在切应力作用下粘度也大,反之亦然。但粘度的大小不仅仅取决于浓度,还与粒子性质、大小、形状、切应力及作用时间、溶剂化程度、电性等有关。可以从“粉碎分布函数”。

提高粉碎速率, 可以提高球磨速度;而比破碎速率决定于料浆的流动性、物料的絮凝和分散状态、颗粒硬度与颗粒破碎的方式等。因此,可以认为能够提高料浆流动性的表面活性剂, 即可提高球磨速度和效率

3、表面活性剂对合金磁性能的影响

矫顽磁力

表面活性剂促使粉末混合料分散性好,对钴分布起着间接影响。

磁饱和强度

硬质合金材料的磁饱和是材料成分纯度与组织结构分布及状态的敏感物理量参数,取决于合金单位体积磁矩的物理量,它主要与化学成分和相成分有关。由于表面活性有引入残余碳,会导致磁饱和数据较未添加表面活性剂的高。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

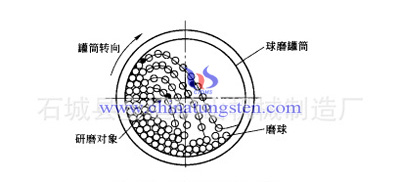

硬质合金混合料湿磨作用

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)11:02に公開

- 作者: ruibin

- 参照数: 3097

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com