粉末成形方式

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)09:05に公開

- 作者: ruibin

- 参照数: 2487

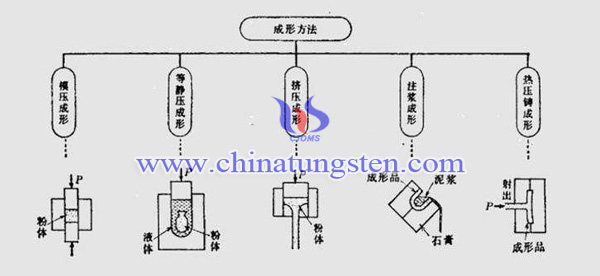

粉末成形方式多种多样,如模压成形、等静压成形、挤压成形、注射成形等等。其中也可为两种:普通模压成形和特殊成形。前者是将待成形粉末置于压模,通过压机压制成形,而后者泛指除模压成形外的其它成形方式。

1、模压成形

从混合料在压力作用下发生得变化来看,普通模压成形是一切加压成形过程的基础。

它是指在常温下降混合均匀的粉末按一定的量装入模具中,再用压力机以一定的压力压制成坯块的方法。

2、等静压成形

等静压成型是将待压试样置于高压容器中,利用液体介质不可压缩的性质和均匀传递压力的性质从各个方向对试样进行均匀加压,当液体介质通过压力泵注入压力容器时,根据流体力学原理,其压强大小不变且均匀地传递到各个方向。此时高压容器中的粉料在各个方向上受到的压力是均匀的和大小一致的。通过上述方法使瘠性粉料成型致密坯体的方法称为等静压法。可分冷等静压压制(CIP)和热等静压制(HIP),其中冷等静压制又分为湿袋冷等静压和干袋冷等静压。

特点:等静压成型时液体介质传递的压力在各个方向上等是相等的。弹性模具在受到液体介质压力时产生的变形传递到模具中的粉料,粉料与模具壁的摩擦力小,坯体受力均匀,密度分布均一,产品性能有很大提高。

3、挤压成形

挤压成形是一张特殊的成形方法。基本原理是将经过增塑处理的混合料装入挤压料缸,挤压机的压力通过柱塞和螺杆传递给混合料,粉末经密实后通过模孔成为据偶有一定形状的坯条。特别适合于等截面形状、长度尺寸大的管、棒、线等硬质合金制品的成形。

优点:挤压制品的长度原则上不受限制,且纵向密度均匀;生产连续性强,成形效率高,设备简单,操作方便

缺点:产品形状受限明显。

4、注射成形

硬质合金混合料注射成形是将热塑性聚合物加热到熔融状态后,加入一定比例的粉末,利用高剪切混料机将粉末与熔融态的聚合物均匀混合,制成喂料,在加热状态下,用注射成形机以一定的注射压力和注射速度将喂料注入模腔内,制得形状复杂的零部件坯体,再用化学、热分解或催化方法脱除其中的成型剂。过程为:喂料准备、注射成形、脱脂和烧结四个阶段。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

粉末成形过程

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)08:58に公開

- 作者: ruibin

- 参照数: 2313

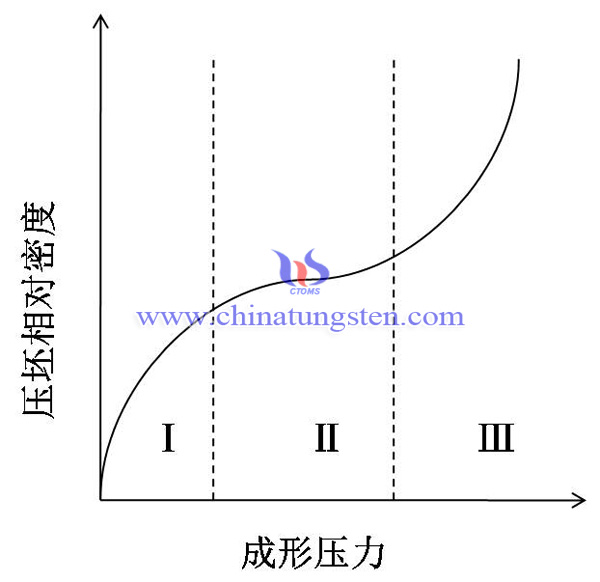

粉末成形,使金属粉末体密实成具有一定形状、尺寸、密度和强度的坯块的工艺过程。它是粉末冶金工艺的基本工序之一。硬质合金品种多,用途广,成型方式很多,如模压成型、等静压成型、挤压成型、注射成型等。虽然成型方式各有不同,但粉末在成形中历经的过程是一致的,分别是颗粒位移与重排、弹塑性变形、断裂这三个过程。

1、颗粒位移与重排

在这一阶段中,压坯密度迅速增大,这是因为粉末的拱桥现象在成形力的作用下迅速(颗粒间由于摩擦力的作用而相互搭架形成拱桥孔洞的现象)消除,粉末颗粒移动距离比较大,使孔隙急剧减少。压制压力部分耗费与颗粒间的摩擦。

影响第一阶段的主要因素有:

1、粉末颗粒间内摩擦;

2、模具、模腔表面粗糙度;

3、润滑条件;

4、颗粒的显微硬度;

5、颗粒形状;

6、颗粒间可用于相互填充的空间(孔隙度);

7、加压速度

粉末变形:

1、在这一阶段中,压坯密度增加缓慢,压制压力主要耗费与颗粒与模壁之间的摩擦和颗粒的弹塑性变形。粉末挤紧,颗粒开始有变形,根据变形的先后可以分为发生弹性变形和塑性变形阶段。

(1)弹性变形(颗粒接触应力≤材料的弹性极限)

对于塑性(有较大变形量)粉末,这一阶段并不明显,而对于硬质合金粉末,由于弹性模量大,这个阶段相当明显。

(2)塑性变形(颗粒接触应力≥材料的屈服强度)

压力的增大可能到达粉末材料的屈服强度,此时产生塑性变形。颗粒塑性变形的方向指向坯块中的孔隙,使得孔隙被填充,使压坯的密度增大。

断裂:

压力继续增大,可能达到粉末的强度极限,就会发生脆性断裂,脆性断裂使得断裂碎块填充孔隙,使得压坯密度继续增大。压制压力主要消耗于颗粒的破坏(也包括模具的变形)对于脆性粉末(没有明显变形过程)当粉末接触压力>断裂强度时发生脆性断裂;而对于塑性粉末,断裂过程较为复杂:颗粒接触应力≥材料的屈服强度-塑性变形-加工硬化-脆化-断裂。

影响粉末变形和断裂的主要因素

1、颗粒形状

2、粒度及组成;

3、颗粒表面粗糙度

4、颗粒比重(致密程度)

颗粒表面粘附作用(颗粒的磁性、静电、液膜的存在等。)

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料氧含量控制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:36に公開

- 作者: ruibin

- 参照数: 1788

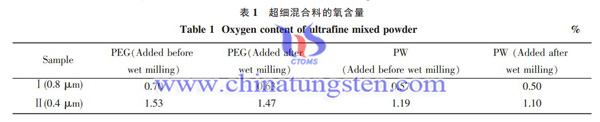

混合料的总碳量是影响混合料质量好坏因素之一, 因为对于WC-Co-其他碳化物的三元合金, 两相区范围内合金中碳含量的允许波动范围非常窄, 而合金中一旦出现第三相, 即脱碳相(η相)或渗碳相(石墨相), 合金性能将会急剧降低。故严格控制混合料的化学成分十分重要, 必须通过科学的配料计算及选择恰当的“碳平衡系数”来加以控制。根据原料(钴粉、WC粉)的含氧量情况及其在湿磨、干燥、存放过程中的增氧情况以及合金的不同用途, 来调整原料的总碳量,故氧含量的控制对硬质合金的生产十分重要。

混合料中的氧既有原料粉末带入的,也有在混合料制备过程和粉末储存运输过程中增加的,粉末中有化合态氧和表面吸附的氧。混合料的氧含量控制包括原料控制和工艺过程控制两个方面:

1、原料控制

钴等金属粉末粒度细,表面积大,吸附氧和水分,容易氧化。细颗粒碳化物也容易增氧。除了按技术条件控制粉末的含氧量外,还应对其包装、储存和防护加以控制,防止增氧。原料库应采取降温除湿措施。PEG成型剂的混合料氧含量高于石蜡混合料,且晶粒越细,差距越大。

2、工艺控制

湿磨过程是一个增氧过程。研磨时间长,湿磨过程中料浆温度升高,增氧更加明显。实际生产中,除了尽可能缩短湿磨时间外,使湿磨机冷却是降低混合料氧含量的重要措施。干燥过程是氧含量控制的关键环节。喷雾干燥系统的密闭性,氮气的露点高低,卸料口的温度等参数都是影响混合料含氧量的重要因素。对真空干燥而言,系统的密闭性和出料温度高低则是影响氧含量的重要因素。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

成型剂添加方式

- 詳細

- カテゴリ: 钨业知识

- 2017年4月21日(金曜)08:55に公開

- 作者: ruibin

- 参照数: 2156

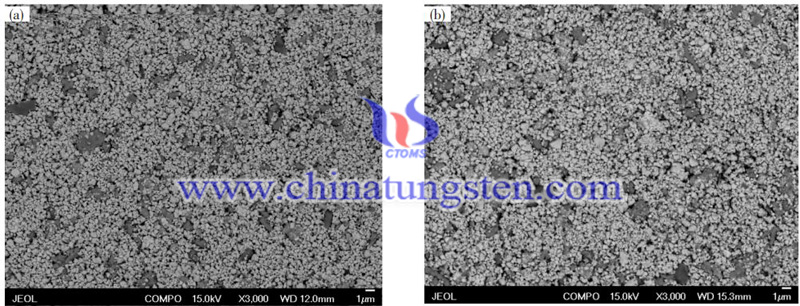

成型剂是混合料压制成型的关键因素,它的添加方式是混合料成型质量控制的关键环节,应使成型剂充分溶解在溶剂中,均匀分布在混合料颗粒上,不产生局部富集现象,目前主要有两种添加方式:

1、湿磨过程添加(前加)

以能溶解成型剂的溶剂做湿磨介质,在湿磨过程中添加成型剂。例如:采用丙酮做湿磨介质,在湿磨结束前3小时添加石蜡到球磨机磨筒内,到湿磨终点时,石蜡完全溶解在湿磨介质中。经真空干燥或喷雾干燥后,石蜡均匀地分布在混合料中。也可在卸料后,将预制的石蜡丙酮溶液加入湿磨干燥后的混合料中,经均匀拌和干燥,回收溶剂。

采用不能溶解成型剂的液体做湿磨介质时,在湿磨时加入成型剂的方式,通过适当的工艺处理可制备成型剂均匀分布的混合料。如,以酒精作湿磨介质,PEG为成型剂,可在湿磨介质中加入5%-10%的纯水(PEG在水中溶解度大于酒精);又如,以酒精作为湿磨介质,石蜡作成型剂,在湿磨机中添加成型剂的工艺过程为:将石蜡在热水(或汽油)中加热溶解→利用装入研磨体的球磨机进行研磨→加入原料、湿磨介质开始湿磨。

2、混合料干燥后添加(后添加)

将成型剂与溶液配制成溶液(如橡胶汽油溶液、石蜡丙酮等)加入湿磨干燥后的混合料中,经均匀拌和后干燥,回收溶剂。

成型剂前加方式的粉末均匀性要好于后加方式,下图a)为PEG前加时粉末电镜图,图b)为后加,明显看出,前加的粉末均匀性要优于后加方式。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

混合料生产中的粒度控制

- 詳細

- カテゴリ: 钨业知识

- 2017年4月20日(木曜)20:34に公開

- 作者: ruibin

- 参照数: 2304

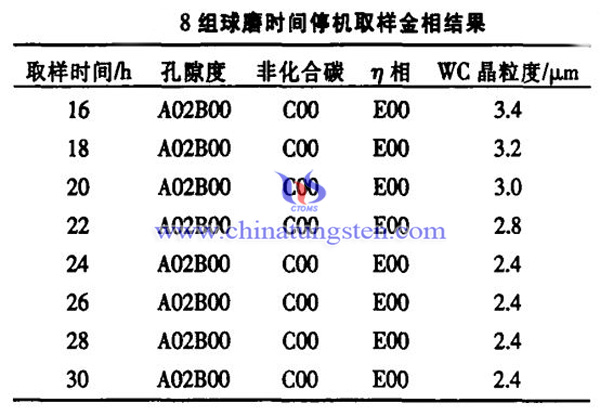

硬质合金合金混合料生产中粒度控制一般是指在生产中对碳化钨晶粒度的控制。合金的晶粒度直接影响合金的耐磨性、韧性(包括断裂韧性、冲击韧性、抗弯强度与抗压强度等),它与合金的碳含量一样是影响合金综合性能的关键因素,而合金的晶粒度很大程度继承于混合料的晶粒度。合金的晶粒度它包含两层意思:一是指合金的平均晶粒度;二是指合金的粒度分布,是否存在通常称之为的夹粗/夹细,晶粒分布是否均匀等。影响合金晶粒度的主要因素:原始WC粒度、球磨时间与烧结工艺等三个。而能在混合料生产过中控制的因素只有球磨时间。现代硬质合金生产中采用了一种称之为球磨试验法来检测碳化钨的粒度。球磨试验后的粒度用HCP值表示,是经过校正调整的矫顽磁力作为原始WC的粒度衡量值。

湿磨过程中引起WC粒度的变化,有二种不同的粉碎形式,一种叫破碎,使大颗粒WC破裂成小颗粒WC;一种叫磨耗,使边角磨损,产生微小粉末。球磨初期,首先沿着边界破坏为单晶为主的粉碎过程,使其粉末粒度的平均尺寸迅速下降,随着球磨时间增加,多晶颗粒越来越少,一旦晶界逐渐消失,破坏形式则以磨耗为主,随球磨时间增加,粉末粒度变细,组成范围变宽,增加粉末的不均匀性。另外随着粉末粒度的降低, 体系中粉末的比表面积与表面能不断增加,粉末产生团聚的倾向也随之增大,易导致烧结后合金晶粒部分变粗,影响合金性能。故需精确控制球磨时间。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com