硬质合金脱脂裂纹产生原因

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:20

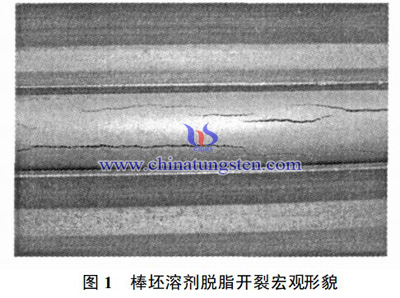

导致硬质合金脱脂裂纹(如下图所示)的主要原因有成型剂偏析(粘结剂混合不均匀)、脱脂温度、存在残余内应力等。

1.成型剂偏析

这是因喂料混炼不均匀所导致的成型剂偏析。当成分偏析的产品放入溶剂中时, 随着成型剂的脱除, 坯体内部就会形成大的孔洞从而可能形成裂纹源。喂料混炼均匀的棒坯, 成型剂均匀地包覆在粉末颗粒表面, 包覆颗粒间接触良好, 此时的成型剂包覆层形成连通的软质相, 溶剂脱脂时, 成型剂的可溶组元被逐渐脱除, 形成连通的脱脂孔道, 从而不易形成裂纹源, 避免了开裂现象。

2.脱脂温度

脱脂时加热速度过快,使溶剂向成型剂扩散的动力增大, 分子运动加剧, 从而使溶剂脱脂初期扩散、溶胀、溶解速率过快, 而此时脱脂孔道在短时间内尚未及时形成, 大量气体膨胀,内压力过大造成棒坯开裂。解决办法为降低升温速度,逐级保温, 或先将溶剂脱脂为热脱脂打开扩散通道。

3.残余内应力

硬质合金注射坯体内的残余内应力是造成溶剂脱脂开裂的主要因素。这是因为成型剂采用的增塑组元为石蜡, 而石蜡的一个典型特性就是温度敏感性高且冷凝收缩率大, 注射成型后的较短时间内快速冷却, 使粘结剂中的高分子链处于强迫冻结状态, 造成了硬质合金坯中的内应力。在溶剂脱脂过程中, 由于蜡的脱除, 高分子中的大分子链在溶剂中自由体积变大, 这部分储存的内应力得以释放,使脱脂硬质合金坯中已经存在的裂纹源(成型剂偏析造成)得以扩展, 结果造成硬质合计坯的开裂及坍塌。可采取坯体退火予以降低。

4.其它原因

装载量太低,在粘结剂熔融时,粉末在重力作用下产生位移太大,导致裂纹;在薄厚壁过渡处,或在密度变化大的地方易产生裂纹,因气体易从薄壁处或高密度处逸出,从而形成压力差而产生裂纹。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金脱脂过程的碳控制

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:17

碳含量控制是对硬质合金的质量影响巨大,碳含量控制贯穿整个硬质合金生产流程。对于注射成形的硬质合金制品,其脱脂过程会对硬质合金制品的碳含量起着一定的影响。

1. 碳含量控制意义

碳含量控制是WC-Co硬质合金制备中的一个重要的环节。碳含量的微量波动会引起合金相组织与性能的显著变化。WC 中的C 含量一般在6.12%-.14%,WC-Co硬质合金中的C含量一般控制在5.63%-5.65%,在此范围内,WC-Co硬质合金由WC和γCo相组成。碳含量过高产生游离碳,碳含量过低产生脆性相,这些第三相的产生都会导致强度和硬度等性能降低。因此,脱脂时对碳含量应进行严格控制。

2.脱脂过程H2氛围的控制

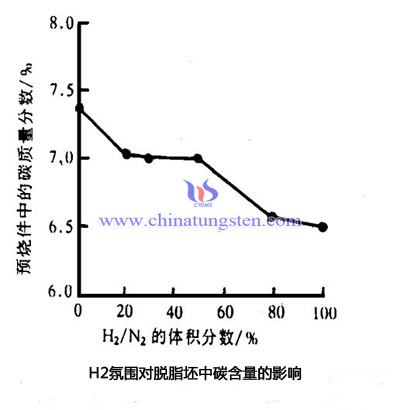

WC-Co硬质合金注射坯在H2气氛下热脱脂极易产生脱碳,这是因为H2气氛中总伴有少量H20蒸汽存在,当脱脂温度高于400-450℃时,脱脂过程中WC易于与H20蒸汽反应,生成W和CO或CO2,产生脱碳。严重时还会有极少量的W进一步转化为W02,导致脱碳更为严重。但在400 ℃以下有机粘结剂中的高分子聚合物难以完全脱除。下图为H2对碳含量的影响。

3.脱脂温度对碳含量的影响

当脱脂温度高于450℃此时,脱脂坯中的碳含量过低,脱碳严重。在最高脱脂温度为450 ℃时,碳含量过高,此时脱脂坯内存在大量的游离石墨。随着保温时间的延长,C总量降低,当保温一定时间后,脱脂坯碳含量与原始混合粉末的碳含量基本一致。与纯热脱脂相比,经过溶剂脱脂+热脱脂的脱脂坯的碳含量较高。由于脱脂坯在其后真空烧结时会脱碳,因此在实际脱脂工艺中脱脂坯的碳含量应略高于理论碳含量。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金热脱脂缺陷之脱脂变形

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:15

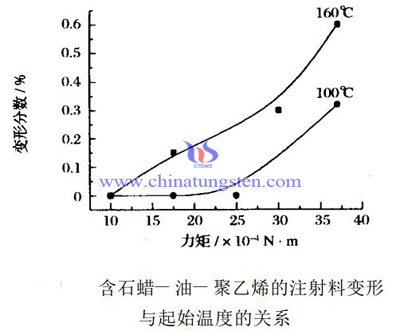

热脱脂是最常用的脱脂方式,其原理基于有机物分子的挥发和裂解,常作为二步脱脂的最终脱脂手段。硬质合金热脱脂工艺简单,成本低,无需专门设备,投资少,但脱脂速率非常缓慢,耗时长,一般要花费十几个小时甚至几天的时间,只适合生产比较小的精密陶瓷部件。在热脱脂过程中常因工艺控制不当或其他原因导致坯体缺陷,常见的硬质合计脱脂缺陷有脱脂变形、脱脂裂纹、鼓泡、翘曲、分层、脱碳等。其中脱脂变形是最常见的热脱脂缺陷,可以通过组分和工艺控制予以消除或缓解。

1.脱脂变形产生原因

硬质合金脱脂变形主要是由于在热脱脂过程中粘结剂组分受热软化,坯体在重力和热应力的作用下容易产生粘性流动变形。

2.预防和解决办法:

2.1 可通过选用具有颗粒间摩擦较大的粉末。对于硬质合金粉末来讲,硬质合金原料粉为不规则多角形状,颗粒间的摩擦系数较为固定。但通过加大粉末接触面积即可达到增大摩擦的效果,对于硬质合金粉末,颗粒越细,颗粒间的接触面积也越大。所以在不影响硬质合金产品的性能下,为改善脱脂变形,可采用颗粒度较细的粉末。

2.2 尽量提高粉末装载量。提高粉末装载量,减少粘结剂组分比例,能减弱变形效应。

2.3 采用具有更好保形性的多组元体系的粘结剂。

2.4 尽量缩短脱脂时间,采用先溶剂萃取后再热脱脂的二步脱脂工艺。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

坯体结构对硬质合金溶剂脱脂的影响

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:13

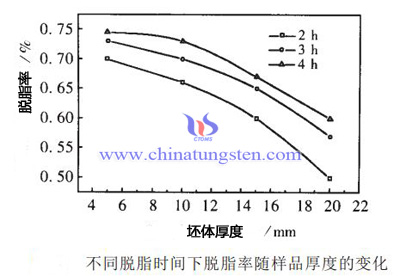

硬质合金注射成型溶剂脱脂过程,坯体结构对脱脂过程有着一定的影响,这其中包括两个方面的因素:坯体厚度和坯体形状。生坯形状对脱脂速率影响的本质是样品厚度和样品表面积的影响。脱除速率与生坯表面积成正比,与生坯厚度成反比。样品厚度越小,表面积越大,溶剂脱脂速率越大。

1.坯体厚度对对硬质合金溶剂脱脂的影响

从上图可见,在相同的脱脂时间内,随着样品厚度的增加,脱脂率降低,且随着样品厚度增加,降低的幅度越来越大。成形坯中,粘结剂均匀包裹着粉末,并形成连通的网络。当一部分粘结剂脱除后,它所在的地方便成为孔隙,后面被脱除的粘结剂便沿这些孔隙传输到表面。由此可知,粘结剂从溶解到扩散至溶剂中所经历的路程要远远大于其到样品表面的直线距离。随样品厚度的增加,溶剂脱脂时粘结剂扩散至样品表面所经历的路程越大,达到相同脱脂率所需的时间也越长。

特别是由于硬质合金原料粉为不规则多角形状,其粘结剂所形成的连通孔隙更趋复杂化,扩散过程更加困难。另外,由于溶剂脱脂过程往往伴随有溶胀的发生,这样导致在其他条件相同的情况下,随厚度的增加,坯样产生缺陷的可能性增大。

2.生坯形状对脱脂率的影响

生坯形状对脱脂速率影响的本质是样品厚度和样品表面积的影响。脱除速率与生坯表面积成正比,与生坯厚度成反比。样品厚度越小,表面积越大,溶剂脱脂速率越大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

脱脂温度对硬质合金溶剂脱脂的影响

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:10

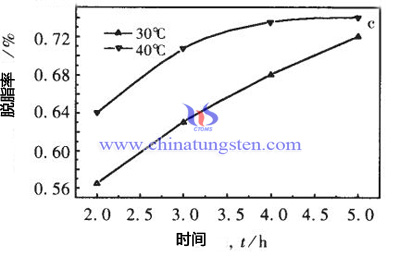

溶剂脱脂广泛应用于硬质合金注射成型脱脂过程。溶剂脱脂的各项工艺参数均会对脱脂过程和制品质量起着重要影响,这其中脱脂温度影响尤为明显。温度不仅影响脱脂率,更对鼓泡、开裂等缺陷影响明显。

1.脱脂温度对脱脂率的影响趋势

溶剂脱脂包含下面几个基本步骤:首先是溶剂分子扩散进入硬质合金注射成形坯,然后粘结剂溶解于溶剂中形成粘结剂溶剂溶体,粘结剂分子在成形坯内通过粘结剂溶剂溶体扩散至成形坯表面,最后是扩散至成形坯表面的粘结剂分子脱离成形坯进入溶剂溶体中。由下图可见,相同的脱脂时间内,随脱脂温度升高,脱脂率增加。

2.脱脂温度的影响机理

在脱脂开始阶,扩散过程是整个脱脂过程的控制环节随着孔隙通道打开,脱脂速度加快。温度是影响扩散反应速率的主要因素。温度越高,分子运动越剧烈,低分子组元向高分子组元有机物中的扩散和溶解加快,更有利于高分子聚合物的链结构松散而使得高分子聚合物在溶剂中的溶解增加,因而注射坯的脱脂量增加。随温度进一步升高到50 ℃时,扩散、溶解、溶胀反应加剧。溶解增加和体积膨胀导致溶胀开裂,温度升高,溶解速度加快,溶胀引起的开裂和鼓泡更为严重。但实验结果表明:脱脂温度超过50℃时,粘结剂所对应的注射坯样在内即有部分样品发生鼓泡,超过60℃时,坯体内会出现严重的鼓泡、开裂现象。这是因为在早期脱脂阶段,主要是低分子溶剂组元向高分子PW、EVA 、HDPE 等有机物中扩散,引起高分子组元软化和高分子链结构变松散,体积产生膨胀(即为溶胀),在溶胀之后,即为粘结剂的溶解阶段,随溶解增加和体积膨胀的发生,从而导致溶胀开裂。温度升高,溶解速度加快,溶胀引起的开裂更为严重。在脱脂的后期阶段,溶液与坯体中粘结剂浓度差减小,体系进入溶解控制阶段,浓度差成为影响反应速率的主要因素。此时,由于低温脱脂粘结剂脱除率低,溶液与坯体中浓度差相对较大,导致低温脱脂速率反而比高温脱脂速率大。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

脱脂时间对硬质合金溶剂脱脂的影响

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:07

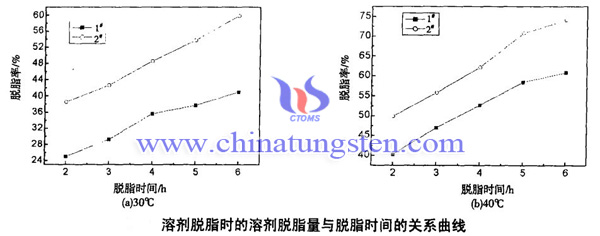

由于注射成型技术诸多优异特性,注射成型技术目前已被广泛应用在硬质合金生产领域。在硬质合金生产领域在最常使用溶剂脱脂+热脱脂的二步脱脂工艺。其中溶剂脱脂一般作为二步脱脂的第一步,也是最重要的一步,溶剂脱脂的质量好坏直接影响硬质合金制品的质量好坏。其中脱脂时间对脱脂率的影响较为直接且关系到整个注射成型生产效率和生产成本,故研究对脱脂过程的影响就显得至关重要。

1. 脱脂时间对脱脂过程的影响的总体趋势

随脱脂时间延长,粘结剂脱除率增加,但增加的速率逐渐减慢,最后趋于恒定。这是由于随时间延长,粘结剂脱除率增加,溶液中粘结剂浓度增加,脱脂坯与溶液中粘结剂浓度差减小,导致粘结剂溶解及在溶液中扩散的速率降低。如下图所示。

2. 脱脂时间对不同脱脂阶段的影响

粘结剂注射坯在溶剂中的浸没时间对粘结剂的脱除量有较大的影响。在脱脂早期,脱脂坯与溶剂中的粘结剂浓度相差很大,易于发生粘结剂从注射坯向溶液中扩散、溶解。此时粘结剂脱除速率较快,溶剂中粘结剂浓度增加。随时间延长,脱脂进人后期阶段,溶剂与坯体中粘结剂浓度差减小,体系进人溶解控制阶段,浓度差成为影响反应的速率的主要因素。脱脂坯与溶剂中粘结剂浓度差减小,导致粘结剂溶解及在溶剂中扩散速率降低,脱脂速率逐渐减慢。对于油基物料,在同样时间和条件下,其脱脂量均大于石蜡基。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

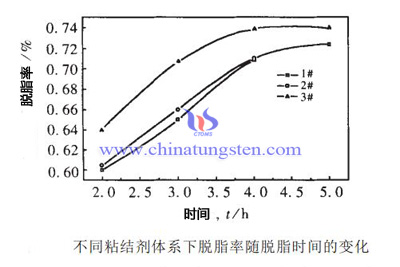

粘结剂体系对硬质合金溶剂脱脂的影响

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:03

硬质合金的注射成型技术一次成形材料利用率高,表面光洁度好,生产成本低,特别适合于大批量生产体积小、形状复杂的硬质合金零部件。脱脂工艺是注射成形工艺过程中最重要,也是最困难的步骤之一 ,控制不当将引起脱脂坯变形,成分波动等缺陷,进而影响最终硬质合金产品的性能。在硬质合金注射成型脱脂工艺中,最常使用的是热脱脂和溶剂脱脂。其中溶剂脱脂一般作为二步脱脂的第一步,也是最重要的一步,溶剂脱脂的质量好坏直接影响硬质合金制品的质量好坏。这其中溶剂脱脂的粘结剂体系组成、脱脂温度、脱脂时间、样品厚度及形状等是最重要的工艺组成。由于不同粘结剂体系的组成对脱脂率的影响最为明显且直接,故研究粘结剂体系的组成对脱脂率的影响就显得至关重要。

下图为2种石蜡基(1#、2#)和1种油基(3#)的脱脂率变化图片。

1. 石蜡基(PW)粘结剂硬质合金注射坯脱脂时随脱脂时间延长,各组粘结剂脱除率均增加,其中石蜡基(PW)的不同粘结剂的脱除速率和最终脱脂率都相差不大。对于分子量较大的石蜡在溶剂脱脂时首先发生较低分子量的正庚烷溶剂向较高分子的PW等聚合物中扩散,将高分子有机物的链节强度弱化而解链,产生溶胀效应,再发生溶解,因此,其溶解速度较慢。

2. 油基(主要有植物油基和矿物油基)粘结剂注射坯样的脱脂速率明显快于前者,最终脱脂率也高于石蜡基(PW)粘结剂。油基粘结剂能方便地用溶剂溶解而脱去,脱脂时间短,因而表现出比、 更好的溶剂脱脂特性。所以 油基粘结剂粘结剂的脱脂效果最为理想。另外,油基粘结剂具有比蜡更好的流动性,在注射成形时可使内应力松弛避免坯样微裂纹的产生。含有油基小分子的有机液体与正庚烷的相溶性好,它们更容易从注射坯向溶剂中扩散而脱除,而且不产生溶胀效应,表现出比PW更好的溶剂。下图为2种石蜡基和1种油基的脱脂率变化图片。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

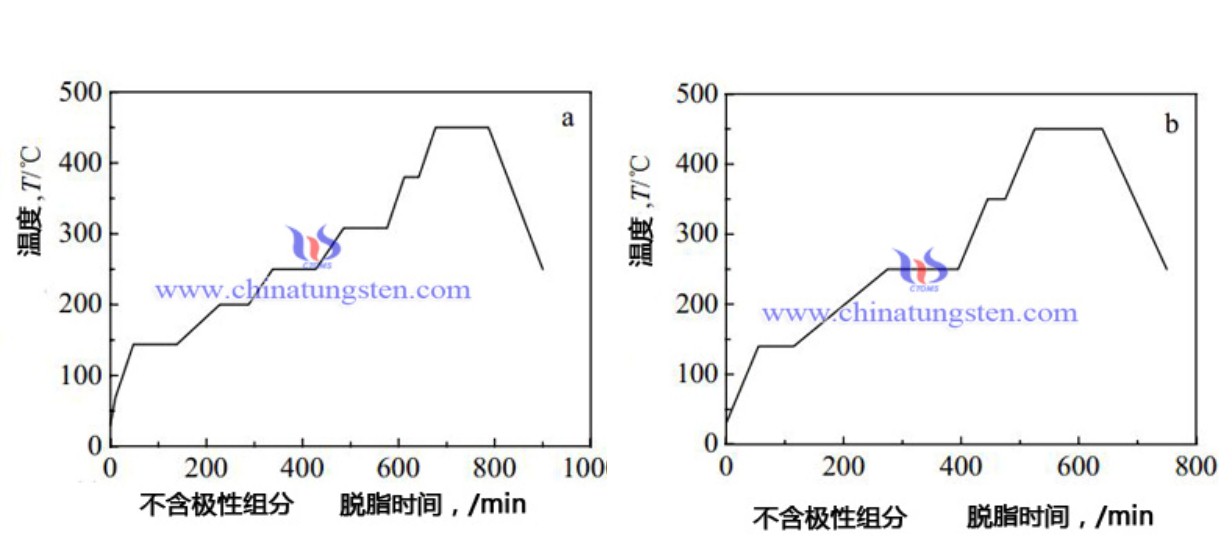

硬质合金注射成形热脱脂工艺

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 17:01

硬质合金注射成形属于粉末注射成型工艺(PIM),PIM工艺复杂、影响因素多,因此提高和稳定PIM 硬质合金性能使其达到传统粉末冶金模压法制备的合金的性能一直是PIM 工艺中的最大难点。之所以是最大难点其主要原因是脱除粘结剂的工艺非常苛刻,要求既不产生增碳也不能造成脱碳,否则会对烧结产品的力学性能有很大的影响。热脱脂方式,也是二步法脱脂的最终脱脂步骤,它的工艺参数直接影响硬质合金注射坯的脱脂质量。

1.不含低分子极性组元

目前广泛用于硬质合金注射成形工业中的粘结剂为石蜡基多组元体系的粘结剂,如PW-EVA-HDPE粘结剂体系,这些体系不含低分子极性组元。此类粘结剂的主要组元石蜡一般在55℃~70 ℃(主要是根据石蜡的种类)发生软化和熔融,但在熔融点以下不会脱除。当温度超过一定温度(PW的组分最低裂解温度)时,PW开始发生裂解并产生大量的气体。将坯件以 较快的升温速度升温至较高温度(200-250℃)时,注射坯容易开裂。当升温速率较低时,坯件无脱脂缺陷,大部分PW能发生热解。同时粉末颗粒发生粘性流动产生重排。然后在250 ℃至450 ℃脱除剩余粘结剂,此时,脱脂缺陷对脱脂温度和升温速率不敏感。当热脱脂温度高于450 ℃时,粘结剂在脱除的同时也使得WC产生脱碳,因此,热脱脂最高温度不宜高于450 ℃。

2.含低分子极性组元

在硬质合金注射成形中,WC 粒度细小且形状不规则、比表面大,表面活化能搞,粉末团聚程度大,有机物(特别是表面活性剂组分)容易在粉末颗粒表面或团聚粉末颗粒空隙内形成一层吸附薄膜,吸附层的厚度对粘结剂的脱除有很大的影响。油、硬脂酸、邻苯二甲二辛脂等低分子组元具有极性,优先吸附在 WC粉颗粒表面,更均匀地包覆在粉末表面,减少吸附层的膜厚。而且这些低分子粘结剂组元较石蜡更容易通过热脱脂脱除。因此,在热脱脂时,此类含低分子极性组元的注射坯的热脱脂时间较短,对脱脂温度等工艺参数不十分敏感,脱脂缺陷容易控制,热脱脂工艺控制步骤较简单。下图为不含低分子极性组元(图a)和含低分子极性组元(图b)的脱脂工艺图。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

硬质合金溶剂脱脂缺陷

- Details

- Category: 钨业知识

- Published on Monday, 15 May 2017 16:57

在硬质合金注射成型工艺中综合采用溶剂脱脂和热脱脂工艺,即二步法脱脂, 可大大缩短脱脂时间, 提高生产效率, 而且由于其具有坯体变形小, 成分波动小的优点。但实际的硬质合金溶剂脱脂过程常会出现脱脂缺陷(变形、裂纹等),影响脱脂质量。硬质合金溶剂脱脂坯中的缺陷可分为 2 类:一类是由硬质合金注射坯缺陷引起的,另一类是由于脱脂工艺参数控制不当引起的。

1.注射缺陷导致的脱脂过程恶化

1.1表面流动纹导致的恶化。溶剂脱脂后,试样从溶液中取出时,已脱脂坯内部大量溶剂快速挥发,使得坯体内部压力增大,极易在坯体结合不牢处、特别是表面流动纹、浇口等薄弱位置产生裂纹。这种裂纹虽然经烧结后会在一定程度上收缩,但不可避免地对硬质合金产品的力学性能造成影响。

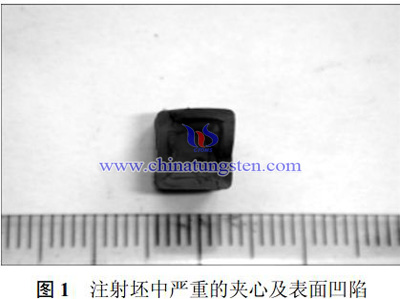

1.2注射坯夹心的恶化。注射过程中产生的夹心注射坯(如下图1所示)在溶剂脱脂时,表面最先冷凝层随着低熔点粘结剂组元的脱除,表面收缩,其坯层强度逐渐下降,当强度下降到不足以维持内部应力平衡时,先冷凝层便在内应力的作用下沿注射坯的轴向开裂。通过对注射工艺参数的调整可消除由注射缺陷引起的溶剂脱脂缺陷。

2.溶剂脱脂参数控制不当

2.1温度过高。脱脂过程温度过高导致脱脂溶剂扩散和渗透速率加快,脱脂速率过高,溶剂导致的彭胀效应的影响越大,硬质合金坯体产生鼓泡、变形及裂纹。

2.2温度过低,由于溶剂脱脂过程的开始阶段是一个温度控制阶段,在低温时低熔点组元扩散速率过低,相对分子质量较低的分子扩散所需的激活能较小,低温时更易于向坯体中扩散,当相对分子质量较低的溶剂分子在高熔点组元中造成的溶胀效应不能由高熔点组元的脱除得到补偿时,便会导致坯体在溶剂脱脂初期开裂。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

钨合金屏蔽针管

- Details

- Category: 钨业知识

- Published on Friday, 12 May 2017 20:06

核医学是利用核素和核技术来进行生命科学和基础医学研究并诊断、治疗疾病的一门新兴综合性交叉学科,其检查和治疗的项目也越来越广泛,已渗透到临床各科。在放射性药物制备、封装、注射等操作过程中,工作人员就处在该辐射中,会受到来自放射性药物的外照射,照射剂量的大小与放射性药物的活度、辐射源距离、停留时间及屏蔽程度有关。

放射性药物是含有放射性核素供医学诊断和治疗用的一类特殊药物。用于机体内进行医学诊断或治疗的含放射性核素标记的化合物或生物制剂。如发射纯β-射线的放射性治疗药物32P、89Sr、90Y等。

钨合金屏蔽针管是由钨合金为原料制成的是用于医疗注射放射性药物时起保护作用的医疗器械。钨合金屏蔽针管是利用高致密钨合金对放射性粒子的屏蔽作用。钨合金密度可达16 .5-19.0g/cm3,对放射性粒子有很好的屏蔽效益。为了保护病人、医生、护士以及其他人免遭辐射的危害,放射源必须隔离并将其屏蔽。必须将放射性材料的放射性控制在足够低的放射水平下,以免产生有害的电离辐射,这样就不会导致肺癌、皮肤癌等癌症。之所以选择高比重钨合金屏蔽件作为屏蔽材料,是因为钨合金具有优良的射线吸收能力,高密度性(密度比铅高两倍)以及良好的耐腐蚀性。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微博

微信

sales@chinatungsten.com

sales@chinatungsten.com