管道核輻射遮罩繃帶

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:54

- 点击数:686

在核工業生產中,會遇到突發性的狀況例如:管道破裂、管道漏水、箱體漏水、天然氣漏氣、高壓線漏電、機械液壓管漏油或焊接出現空隙等等現象,此時可選用管道核輻射遮罩繃帶,使得在核工業生產中各種材料的修補變的更加方便、快捷、安全、牢固以及降低成本,管道核輻射遮罩繃帶是用於核電站、醫院、軍事核裝備等領域修補的首選產品。

管道核輻射遮罩繃帶,包括輻射防護內芯層和包覆層,輻射防護內芯層封裝在兩塊包覆層中間,輻射防護內芯層由輻射防護複合纖維經緯或三維編織而成;輻射防護複合纖維由金屬內芯纖維和包芯纖維經過自動包芯編織而成,金屬內芯纖維至少包括一根鎢合金纖維或其他合金纖維,包芯纖維為碳纖維或高密度聚乙烯纖維或聚四氟乙烯纖維或聚苯硫醚纖維或聚醯胺纖維或聚酯纖維;包覆層由熱塑性樹脂和位於所述熱塑性樹脂內部的網狀增強纖維布經熱碾壓複合而成。該核輻射防護繃帶由於金屬內芯採用鎢合金纖維,而鎢合金有高密度、耐高溫,耐腐蝕、熔點高、耐磨損、熱膨脹係數低等優良特性,且具有優異的核輻射防護性能,可具備阻燃、防油、防穿刺、易去汙等多種功能,適用於管道、閥門等異型構件。

管道核輻射鎢合金遮罩繃帶在特殊工業中的應用,一方面既安全快捷地解決了生產中遇到的問題,保障生產持續有序地進行;另一方面能夠有效地減少放射性物質洩漏溢出造成的的吸入和外照射,及時消除輻射源造成的可能性傷害。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

放射治療室遮罩牆

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:52

- 点击数:620

放射性治療是現代先進的治療手段,可醫治很多病症,在腫瘤治療中的作用和地位日益突出,已成為治療惡性腫瘤的主要手段之一。利用放射線治療腫瘤的一種局部治療方法。放射線包括放射性同位素產生的α、β、γ射線和各類x射線治療機或加速器產生的x射線、電子線、質子束及其他粒子束等。但是用放射性治療手段會產生放射性皮炎、放射性食管炎以及食欲下降、噁心、嘔吐、腹痛、腹瀉或便秘等諸多毒副反應。因此在使用放射性物質時要用醫療防輻射遮罩設施加強自身保護。

在治療過程中,使用醫用鎢合金遮罩牆能夠遮罩對該控制區和非控制區的輻射影響,提高放射工作人員健康,降低對職業性外照射劑量水準。由於鎢合金對X射線和γ射線具有良好的遮罩性,是放射治療室遮罩牆材料的首選。遮罩防護的原理是:射線包括穿透物質時強度會減弱,一定厚度的遮罩物質能減弱射線的強度,在輻身源與人體之間設置足夠厚的遮罩物,便可降低輻射水準,使人們在工作所受到的劑量降低最高允許劑量以下,確保人身安全,達到防護目的,遮罩防護的要點是在射線源與人體之間放置一種能有效吸收射線的遮罩材料。在CT掃描顯像期間,機房和控制室之間都有設置鎢合金遮罩牆來阻擋輻射。和傳統的遮罩材料,體積更小的鎢合金遮罩牆,密度卻更高,鎢合金遮罩牆的體積只有鉛的1/3,高密度性使其擁有和鉛相當的射線吸收能力。由於鎢合金的密度更高,牆的厚度也可以更薄。同時,由於鎢合金遮罩件材料獨有的環保特性,被廣泛地應用於核醫療中,作為放射治療癌症腫瘤,醫療造影,及放射性示蹤的輻射遮罩材料。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

正電子藥物鎢合金防護裝置

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:50

- 点击数:659

PET/CT是一種完全正電子放射性藥物依賴型設備,正電子放射性藥物用於PET/CT顯像是在分子水準上反映細胞代謝、細胞受體活性和細胞核內的核酸合成與細胞基因的改變,從而達到早期分析和判定組織病變。沒有必須的正電子放射性藥物,PET/CT是無法發揮臨床作用的。

因此,正電子放射性藥物是放射治療的必要治療手段,相關醫護人員和患者不可避免地會接觸到此類藥品。正電子類放射性藥品是含短半衰期正電子核素的放射性藥品,釋放出的射線是一種特殊的、既看不見也摸不著的物質。這些射線各具特定能量,對物質具有不同的穿透能力和間離能力,從而使物質或機體發生一些物理、化學、生化變化。如果人體受到長時間大劑量的射線照射,就會使細胞器官組織受到損傷。所以,分裝正電子藥物應配置必要的正電子藥物鎢合金防護裝置,其中包括通風櫥、分裝裝置、活度計及污染檢測儀等。鎢合金防護裝置因含有鎢而具有高密度,高輻射遮罩,防護性能好的特性,能夠對各種放射性射線的進行遮罩吸收,從而改善防護條件,減少放射源對醫護人員及患者的輻射傷害,此外鎢合金機械性強,可塑性強,可根據特定場所的特殊需求加工塑形,製作成各種不同形狀、不同性能、不同配比的遮罩防護件,且鎢合金材質環保無公害,目前已被廣泛地應用在醫療領域遮罩件中。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

醫用PET/CT鎢合金遮罩件

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:48

- 点击数:672

PET/CT是將正電子發身斷層顯像和CTE有機整合一體化的影像檢查設備,它同時具有PET和CT功能,是目前臨床核醫學領域最先進的顯像設備,由於PET/CT系統(含正電子電腦斷層顯像裝置及配套的迴旋加速器)在使用中均能產生電離輻射並對從業人員構成放射性職業病危害。需要對其外照射遮罩防護。

鎢以合金系狀態廣泛應用於遮罩材料中,高比重鎢合金遮罩件主要由90%以上的鎢粉與其他金屬粉末如鎳,鐵,銅粉混合而成,它具有高密度,高輻射遮罩,及環保的特性,一直以來是製造醫用輻射遮罩件的首選。

PET/CT系統主要由生產放射性核素的迴旋加速器,放射性藥物合成,受檢者放射性藥物注射與待診及PET/CT掃描4個部分組成。其中放射性藥物合成室主要外照射線種類為γ射線,PET/CT掃描室主要外照射線種類為γ射線;CT在掃描時產生X射線,X、γ射線均會導致醫護工作人員及患者等受到不必要的照射傷害,醫用PET/CT鎢合金遮罩件能夠對穿透人體的射線吸收,能夠遮罩對該控制區和非控制區的輻射影響,提高放射工作人員健康,降低對職業性外照射劑量水準。掃描顯像期間,在機房和控制室之間都有設置鎢合金遮罩牆來阻擋輻射。由於鎢的硬度和密度都很高,使的鎢合金非常適合應用於X射線以及以及輻射防護等醫學領域,通常,X射線和γ射線的吸收能力與遮罩材料的密度是成正比的,由於醫用PET/CT鎢合金遮罩件的鎢合金材料具有對各種射線的遮罩本領高的優點,對阻止150keV的γ射線,衰減90%的厚度僅需3mm厚,非常適合於對空間解析度要求高的場合。鎢合金材料有著很高的密度(比鉛大60%),減小了射線遮罩件的尺寸,卻不影響射線遮罩效果。同時,由於醫用鎢合金遮罩件材料獨有的環保特性,遍佈全球的客戶正在廣泛使用鎢合金的可靠的輻射遮罩件。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

溶劑脫脂技術種類

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:19

- 点击数:776

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

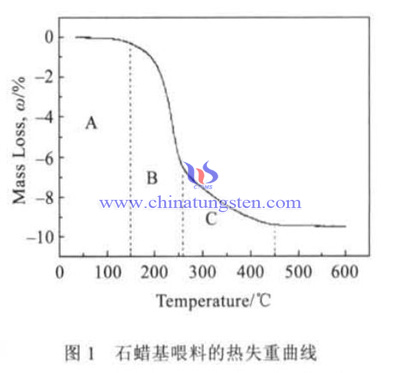

熱脫脂過程和機理

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:18

- 点击数:659

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

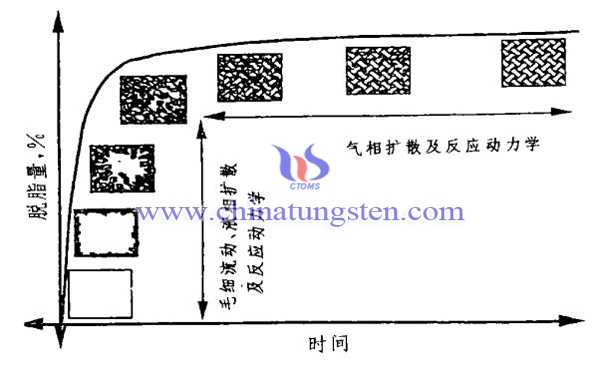

粉末注射成型-脫脂

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:16

- 点击数:682

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

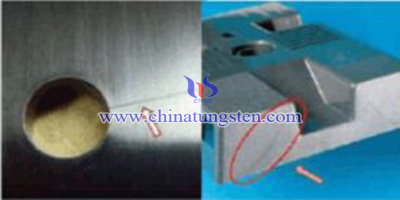

注射成型缺陷-熔接縫

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:14

- 点击数:612

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

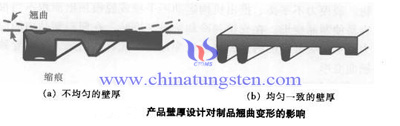

注射成型缺陷-翹曲變形

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:12

- 点击数:560

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

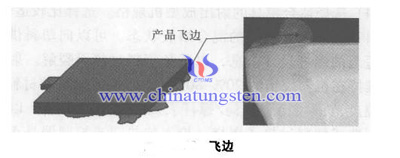

注射成型缺陷-飛邊

- 详细资料

- 分类:鎢的知識

- 发布于 2017年5月11日 星期四 19:10

- 点击数:728

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |