改进后的Na2S从钨酸钠溶液中除钼

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 18:32

- 点击数:1453

从钨酸钠溶液中除钼的方法有很多种,但利用钨、钼与S2-形成硫化酸根离子性质的差异进行钨钼分离时,硫化步骤才是其中的关键,即无论采用何种方法,硫化反应的好坏直接影响着除钼效果。钨酸钠体系除钼主要采用三硫化钼沉淀法,分为硫化和调酸沉淀(加酸调pH值)两个过程。但这种高温、长时间、离过量硫化剂的硫化过程,处理成本较高,操作要求也比较严格,对生产有着很大的制约,同时硫化后的调酸除钼仍然存在着不稳定现象由于硫化剂过量,虽然钨的硫化非常有限,但也导致了一定程度钨的硫化;在接下来的调酸过程中,随着M oS3的沉淀,WS3也会沉淀,从而造成钨的损失。所以在这里就给大家介绍一种改进了的Na2S除钼工艺,调酸沉淀除钼新方法。

该方法的基本原理如下:对于钨酸钠体系,一般硫化法的除钼过程强调完全硫化,使钼全部转化为N a2MoS4,之后进行调酸处理,钼以MoS3沉淀形态固液分离从而除钼,硫化过程中,Na2 M004转化Na2M oS4是溶液中离子间的平衡,这需要较大的硫化钠过量(即S2过量)和严格的硫化条件才能保证硫化完全。

1. 对于调酸过程,通过实验发现调pH值为6.5左右时,约60%的钼沉淀(指相对于溶液中残留外能除去钼的比例,也称沉淀率,下同),pH值为5.5时约有75%的钼沉淀,pH值为3.5时约有950-/0的钼沉淀,最后调pH至2—3,钼的沉淀率达95%以上,可见钼的沉淀大部分是在pH值下降过程中实现的。

2. 由此可将原来要求完全硫化的方法改进为:在不完全硫化条件下,待钼部分硫化后进行初步调酸处理,使硫化的钼先沉淀下来,随着Na2MoS4向MoS3的转化消耗,加快Na2M004向Na2M oS4的转化,使钼快速硫化,满足沉淀要求,即边硫化边沉淀。硫化、调酸沉淀这两个过程并不矛盾。

3. 初步调酸处理时,随着钼沉淀消耗酸,pH值下降很慢,一般维持在6-7之间,这种条件的硫化效率最高且速度最快,可进一步促进反应快速进行;随着pH值下降,钼大部分沉淀下来,最后pH值降至2-3,即实现深度除钼。

这种改进后的快速沉淀除钼,可大大降低硫化过程所需的条件,降低硫化剂用量,使除钼过程大为简化。总而言之,可将钨酸钠体系常规Na2S除钼方法改进为经简单、非完全硫化后即进行相应调酸处理,同样可以达到可靠的除钼效果。改进后的Na2S快速除钼法,过程大为简化,除钼彻底且Na2S用量低,钨损失小,甚至还可制取符合APT -0标准的合格钨制品。

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

选择性沉淀法从钨酸钠溶液中除钼

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 18:30

- 点击数:1069

钨,钼均为我国的传统优势资源,随着优质钨、钼资源的日益消耗,不断开发和利用,高质量的钨资源不断消耗,不得不处理品位较低、杂质含量较多的复杂矿,这就从原料的加工处理上增大了选矿和冶金的难度,特别是钨、钼等一些相似元素的分离难度更大。另一方面,随着科学技术的高速发展,用户对产品纯度提出了更高的要求。传统的除钼方法不仅存在流程长、污染重、钨损失大、成本高等不足,而且料液中允许钼含量范围窄,除钼深度也达不到新的要求。近年来,正在崛起的分子设计和分子工程学已深入到化学、化工、医药、选矿等各个领域。人们已经开始从物质的宏观领域深入到物质的微观世界。借助于计算机分子结构设计智能系统,以及计算机模拟等现代科学技术手段,人们已能合成具有特定性能的特效试剂,用于解决特定的实际问题。由于钨钼同处于元素周期表的第IVB族,尽管它们之间存在一些性质差异,但这些差异并不十分明显,单纯利用这些微小的差异难以进行钨、钼的高效深度分离。因此,因此研究高效而经济的从钨酸钠溶液中深度除钼工艺为钨冶金中的重大课题。

下面就给大家介绍几种人们经过大量的实验和科学研究所掌握的几种有效的除钼方法。首先,我们来看一看第一种方法-选择性沉淀法是如何从钨酸钠溶液中除钼的。

1. 在前人成功经验的基础上,从钨冶炼过程的特定体系出发,以量子化学、结构化学及分子设计理论为基础,以钨、钼化合物的性质差异为依据,经过大量的分析和研究,设计、合成并试制成功了用于从Na2W04及(NH4) 2W04溶液中选择性高效除钼的沉淀剂M1152a 等。

2. 这些试剂与钨酸盐溶液中的钼有很强的亲和力,可在简单而又温和的条件下使钼形成难溶的稳定化合物沉淀下来,而与溶液中的钨几乎不发生作用,从而实现钨、钼的高效深度分离。

3. 实验使用过程中需要注意沉淀剂种类,沉淀剂用量对除钼效果的影响。为保证较好的除钼效果,同时尽可能降低试剂成本,对M1152a 而言,除钼剂的用量以3-4倍理论量为宜。

4. 最后再考虑除钼过程中钨回收率的高低来选择最有效的沉淀法。

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

仲钨酸铵循环氧化还原法制备亚微米球形钨粉

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:52

- 点击数:1151

钨粉是硬质合金的主要原料,更是钨基合金的主要原料。但是,钨粉属于脆性材料,其硬度和强度之间存在着矛盾:硬度高则强度低,强度高则硬度低。为了提高材料的性能,将钨粉细化成为了一种趋势,用以制备更加优异的产品。亚微米钨粉经压制烧结后可提高材料的强度、韧性,降低金属塑性和脆性转变温度,大大改善金属及合金的性能,克服硬度和强度存在的固有的矛盾。

目前,国内外制备亚微米钨粉的主要方法有:循环氧化还原法、高能球磨、干燥气氛还原法、紫钨氢气还原、卤化钨氢还原法、喷雾干燥、流化床法、钨酸盐还原法、熔盐电解法和等离子体技术等。

特纯仲钨酸铵循环氧化还原法制备亚微米球形钨粉的原理是,将仲钨酸铵煅烧得到紫钨,再对紫钨进行还原,得到钨粉,对制得的钨粉进行循环2次氧化和3次还原。工艺生产过程如下:

特纯仲钨酸铵循环氧化还原法制备亚微米球形钨粉的原理是,将仲钨酸铵煅烧得到紫钨,再对紫钨进行还原,得到钨粉,对制得的钨粉进行循环2次氧化和3次还原。工艺生产过程如下:

1、将特纯仲钨酸铵在氩气中缓慢升温到800℃,当温度达到800℃时保温10min,仲钨酸铵经高温煅烧转化为紫钨;

2、用步骤1得到的紫钨在氢气中进行第1次还原,得到钨粉;

3、用步骤2制得的钨粉在空气中缓慢升温到500℃,进行第1次氧化,当温度达到500℃时保温10min,获得三氧化钨;

4、用步骤3得到的三氧化钨在氢气中进行第2次还原,制得钨粉;

5、用步骤4制得的钨粉重复步骤3的工艺条件,进行第2次氧化,获得三氧化钨;

6、用步骤5制得的三氧化钨重复步骤2的工艺条件,进行第3次还原,制备出亚微米球形钨粉。

循环氧化还原法因其独有的受污染少、粒度分布范围窄、工艺路线简捷易行、工艺参数易于控制、设备简单和适合工业化大批量生产等优点在众多方法中脱颖而出,并且,制得的亚微米钨粉颗粒呈球形,有利于钨粉在压坯烧结过程均匀化收缩,实现良好的尺寸控制。

循环氧化还原法因其独有的受污染少、粒度分布范围窄、工艺路线简捷易行、工艺参数易于控制、设备简单和适合工业化大批量生产等优点在众多方法中脱颖而出,并且,制得的亚微米钨粉颗粒呈球形,有利于钨粉在压坯烧结过程均匀化收缩,实现良好的尺寸控制。

| 偏钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-metatungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

铁系金属氧化物掺杂对三氧化钨陶瓷热电性能影响5/5

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:35

- 点击数:955

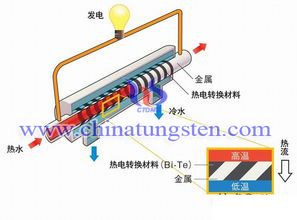

热电材料能作为热电发电与制冷设备,而且无污染、噪音小,如果能将热电发电发展起来,就能替代部分传统的化石能源,既能解决能源危机又能减轻环境负担,所以热电材料是十分具有前景的一种材料。

三氧化钨(WO3)陶瓷虽然本身就具有热电性能,但是我们希望通过掺杂的手段来改善WO3陶瓷的热电性能,提高它的热电转换效率。选用具有较高电导率的铁系氧化物氧化铁(Fe2O3)、氧化钴(Co2O3)、氧化镍(NiO)作为掺杂物质,制备出了Fe2O、Co2O3和NiO掺杂的WO3陶瓷,并对三者的微观结构与热电性能进行对比,得出了一下结论:(1)三种铁系金属氧化物分别在不同程度上提高了WO3陶瓷的电导率,因此三种掺杂WO3陶瓷功率因子都得到了不同程度的提升;(2)WO3陶瓷被三种铁系金属氧化物掺杂后,从微观结构上都生成了第二相,分别为FeWO4、CoWO4、NiWO4,生成这些第二相的主要原因为掺杂物的掺杂浓度大于本身在WO3中的溶解度后稀释出来的掺杂物与WO3发生了化学反应;(3)相比掺杂Fe2O和掺杂Co2O3的WO3陶瓷,掺杂NiO的WO3陶瓷的热电性能最佳,尤其当NiO掺杂浓度为1.0mol%时,电导率提高最为明显。(4)最后将掺杂NiO,掺杂浓度为1.0mol%的WO3陶瓷进行热导率测试,并且根据之前实验数据计算出ZT值,得出在高温下具有良好的热电性能这一结果,在一定条件下能适用于制备热电发电器件。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

铁系金属氧化物掺杂对三氧化钨陶瓷热电性能影响4/5

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:33

- 点击数:923

掺杂铁系金属氧化物三氧化钨(WO3)陶瓷的热电功率因子。掺杂氧化铁(Fe2O3)与掺杂氧化钴(Co2O3)的陶瓷功率因子要高于未掺杂的陶瓷,但是后者要明显的多,前者提高幅度不大;而掺杂氧化镍(NiO)的陶瓷只有当掺杂浓度为1.0mol%左右时,其功率因子比未掺杂陶瓷大,其余状态都比未掺杂的小。三种掺杂陶瓷的功率因子在达到最大值之前都会随着温度升高而上升,当三者都达到最大功率因子时,掺杂浓度为1.0mol%的NiO数值最大,而且数值都为另外两者的2-3倍,可见掺杂NiO对WO3陶瓷热电功率因子改善效果最佳。

掺杂NiO的 WO3陶瓷的ZT值。确定热电材料的热电转换效率高低,最准确的方式还是ZT值的高低情况,ZT是由电导率、seebeck系数、以及热导率计算得出的,热导率的测试费用相对比较高,所以一般会先去测试热电材料的功率因子,功率因子的数值达到一定水平了,才会去测试其热导率,由于三种掺杂物中NiO所掺杂的陶瓷功率因子最高,所以只对其进行热导率测试。由于掺杂NiO的WO3陶瓷在掺杂浓度为1.0mol%时功率因子最大,所以选择这个掺杂浓度下的掺杂陶瓷来热导率测试,测试结果显示掺杂NiO陶瓷的热导率随着温度上升而下降,通过之前测试的数据,计算出ZT值,当温度从373K上升至973时,ZT值上升了0.00066,说明掺杂NiO的WO3陶瓷在高温情况下具有良好热电性能,具有一定发展潜力。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

铁系金属氧化物掺杂对三氧化钨陶瓷热电性能影响3/5

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:31

- 点击数:964

三氧化钨(WO3)陶瓷掺杂铁系金属氧化物前后电导性能变化。温度不高时,掺杂氧化镍(NiO)的WO3陶瓷会因为掺杂浓度的不同,电导率始终在未掺杂陶瓷电导率上下波动,掺杂氧化铁(Fe2O3)与掺杂氧化钴(Co2O3)的陶瓷电导率大于未掺杂的陶瓷。掺杂NiO与掺杂Co2O3的陶瓷只要掺杂浓度不是特别大,电导率都会随着温度和浓度增加而变大,但是当掺杂量很大时,这两者掺杂的陶瓷反而电导率会下降,由于掺杂量浓度大于溶解度时会生成第二相,第二相主要存在于晶界上,使得晶界之间的流动性降低,同时使晶粒之间的空隙附着于晶界附近,导致材料的电导率下降。而掺杂Fe2O3的陶瓷会随着掺杂物浓度的不断上升,电导率也不断变大,这主要是由于作为金属氧化钨Fe2O3本身也有很良好的电导率,当掺杂浓度为10.0mol%时,WO3的电导率最大。

三氧化钨(WO3)陶瓷seebeck系数受掺杂铁系金属氧化物的影响。塞贝克(Seebeck)系数,Seebeck系数的绝对值越大,说明热电材料的热电转换效率更好。从三种掺杂陶瓷的Seebeck系数都大于未掺杂陶瓷且都为负值,可以看出三种掺杂陶瓷都是一种n型热电材料,但是不同的是掺杂Fe2O3与掺杂NiO的陶瓷的Seebeck系数绝对值都是随着温度上升而增加,而掺杂Co2O3的陶瓷在随着温度增加,Seebeck系数的绝对值并没有随着温度升高而出现单调的变化趋势,而是在某一些温度点上出现了下降。可能是在这些温度点上出现出现了相交,材料的微观结构影响了Seebeck系数。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

铁系金属氧化物掺杂对三氧化钨陶瓷热电性能影响2/5

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:29

- 点击数:960

制备掺杂三氧化钨(WO3)陶瓷。制备过程:首先,将三氧化钨与掺杂物研磨成粉末,为了使研磨出更细腻的混合粉末,研磨过程中加入适量酒精;然后,将混合粉末干燥后预烧处理,温度为600℃;其次再进行研磨,研磨过程中加入聚乙烯醇(PVA),形成均匀混合的浆料;最后,将浆料经过干燥、造粒、成形后在1100℃下烧结出掺杂的WO3陶瓷。

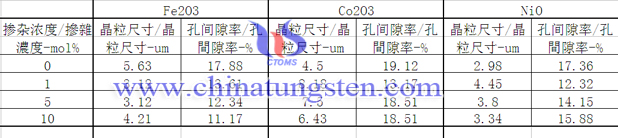

WO3陶瓷掺杂铁系金属氧化物前后微观结构变化。单从晶体尺寸上来看,只有氧化铁(Fe2O3)的掺杂使WO3陶瓷晶粒变小,而氧化钴(Co2O3)与氧化镍(NiO)的掺杂使得WO3陶瓷的晶粒尺寸变大。随着掺杂浓度的提高过程中,掺杂Fe2O3的陶瓷晶粒尺寸逐渐变大,孔间隙率逐渐变小并且一直小于未掺杂的陶瓷;掺杂Co2O3与NiO的陶瓷晶粒尺寸逐渐变小,孔间隙率逐渐变大,甚至超过了未掺杂陶瓷的孔间隙率。三者之间的共同性为:掺杂量较小时,陶瓷材料都获得了更好的致密性;但掺杂量较大时,颗粒中都出现杂质,这些杂质都基本存在于晶界上并随着掺杂量增大而变多。不同的掺杂物在WO3陶瓷中的溶解度不同,当掺杂浓度在溶解度之下时,掺杂物溶解在WO3陶瓷中;当掺杂浓度在溶解度之上时,就会产生第二相,分别为FeWO4,Co2O3、NiWO4,这些产物即为晶界上得杂质,掺杂浓度越高,第二相就越明显,杂质就越多。这些第二相的生成原因主要原因为:铁系金属氧化物的浓度超过了本身在WO3中的溶解度,随后与WO3发生了化学反应。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

铁系金属氧化物掺杂对三氧化钨陶瓷热电性能影响1/5

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:25

- 点击数:1000

三氧化钨(WO3)属于过渡金属氧化物,不仅具有变色特性、气敏特性、被用于诸多领域,而且还被发现具有属于电学领域的特性,具有压敏特性以及热电热性,对于热电特性目前的主要运用方向为热电发电与制冷。WO3虽然具有热电特性,但想要直接用来制作热电器件还必须改善其热电性能,提高热电转换效率,掺杂是改善或增强材料某一特性的主要手段,文中分析了铁系金属氧化钨掺杂WO3后对其热电特性的影响。

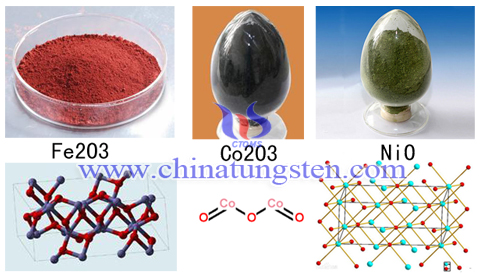

铁系金属氧化钨。目前发现的铁系元素有三种,分别为:铁、钴、镍,这三种元素性质很相似,被统称为铁系元素,文中掺杂物分别为这三种铁系金属的氧化物,分别为:氧化铁(Fe2O3)、氧化钴(Co2O3)、氧化镍(NiO)。三氧化二铁(Fe2O3)是生活中铁锈的主要成分,可作为颜料、抛光剂、催化剂以及炼铁原料等,最主要应用于橡胶、油墨、油漆等领域中等;氧化钴(Co2O3)可作为催化剂、染料以及生产超耐热合金、硬质合金、绝缘材料和磁性材料的原材料等,主要应用于精炼石油催化剂、搪瓷和陶瓷颜料、油漆添加剂、电池行业等;氧化镍(NiO)可作为催化剂、电子元件材料、搪瓷的密着剂和着色剂以及生产镍锌铁氧体等,主要应用于主要磁性材料、冶金、显像管、搪瓷涂料和蓄电池材料等。这三种金属氧化物都能用于颜料、催化剂、作为生产金属、金属合金的原材料,并且都具有良好的电导特性,也正因为铁系金属氧化物具有良好的电导特性所以被选择作为WO3的掺杂物来改善其热电特性。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

三氧化钨的还原方法

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 17:02

- 点击数:1432

我国是世界储钨和产钨大国,对世界钨商品贸易的影响是举足轻重的。近年来,我国在钨制品的生产、质量研究及出口量上取得了长足进展。但我国碳化钨在世界贸易中所占比例仍然很低。如何合理地利用我国丰富的钨资源,发展和提高钨产品深加工技术水平,提高深加工产品质量,开拓钨的新应用领域,搞好钨副产品的综合利用,不仅对硬质合金行业的发展有深远的影响,而且对铁合金行业也有重要意义。

真空碳还原三氧化钨法:

真空碳还原三氧化钨法是指在钨粉中允许杂质碳存在(包括WC)或杂质成分要求不是很严的那些情况下,用工业纯碳还原制取钨粉或碳化钨粉是简便而经济的方法。如以下表格所示,用碳还原的钨粉或碳化钨粉,做为铸造碳化钨的物料是完全可以满足要求的。为此。可以使用纯度为98%的三氧化钨或纯度较高的人造白钨,以碳黑石墨粉等为还原剂,在真空炉内还原和碳化而制得钨粉和碳化钨粉。

碳还原三氧化钨法:

碳还原三氧化钨法是指用碳还原三氧化钨,此方法的原理与用氢还原极其类似。在常压下,温度高于750℃时加热三氧化钨与炭黑或石墨粉的混合物。开始发生下列反应:WO3+3C=W+3 CO;WO3+4C=WC+3CO。在1000℃以下,主要是由CO参加还原反应,生成CO2并发生CO2与碳的气化反应:WO3+3CO=W+3CO2;CO2+C=2 CO2。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

纳米硬质合金与传统硬质合金对比

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月24日 星期四 16:59

- 点击数:1194

由于纳米硬质合金有效地调和了硬度以及韧性之间的矛盾,使其在力学以及机械性能等各个方面相较于普通结构硬质合金都有一个较大的提升,我们主要从以下两个方面出发,将纳米结构硬质合金与传统硬质合金进行一个更为直观的对比:

1.孔隙缺陷:

从一些生产经验以及理论上分析,晶粒度越小,其所存在的孔隙缺陷也越小,断裂韧性增强。这就使得纳米硬质合金的孔隙缺陷比传统硬质合金的孔隙缺陷要小得多。当晶粒尺寸小于30nm时,缺陷只有几纳米甚至更小,此时断裂韧性得到极大的改善。

2.界面

相比之下,纳米硬质合金的界面比传统结构的硬质合金的界面多了许多,裂纹路径通过硬质相WC界面和粘结相Co界面,换句话说,穿过晶界的裂纹在纳米晶材中大量地增加,其正说明了裂纹不优先沿着界面而是通过粘结相前进,在硬质合金材料中形成密集的浅韧窝。在通过B/C界面断裂的粘结相存在大量的塑性变形,提高通过B/C界面的裂纹路径的百分比会显著提高过程的断裂能力,从而增强纳米硬质合金材料的整体韧性。此外,从与变形机制有关的界面效应上看,当晶粒尺寸达到纳米级别,晶粒的迁移与位错运动都变得相对困难,取而代之的是晶界的滑动以及小范围的扩散,如晶粒形状的改变、晶粒的旋转。纳米WC颗粒被包覆在纳米Co中,当纳米晶Co称为控制相时,相应的硬质合金的力学性能也发生的改变。要注意的是纳米硬质合金的耐磨性要高于传统硬质合金,但是其并不遵循传统硬质合金随晶粒尺寸下降而耐磨性提高的机制。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: