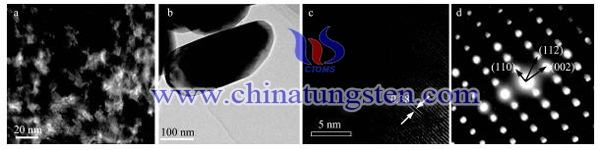

偏钨酸铵制备空心介孔WO3球

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月29日 星期一 11:31

- 点击数:1237

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

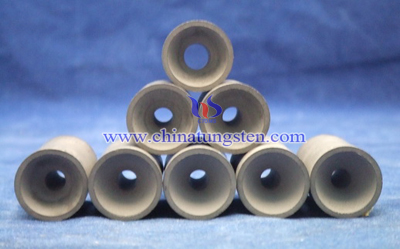

硬质合金螺纹刀片

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月24日 星期三 17:34

- 点击数:906

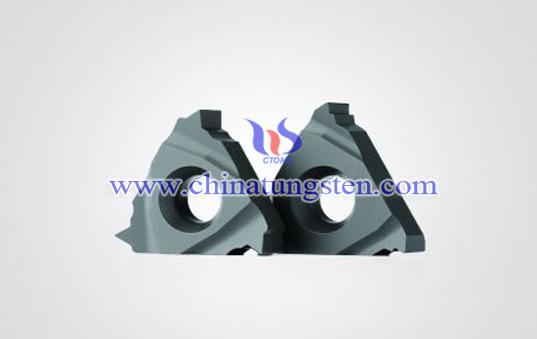

硬质合金螺纹刀片除了有内螺纹和外螺纹加工之分外,其还能分为整体型硬质合金螺纹刀片与硬质合金涂层螺纹刀片两种,二者都具有良好的机加工性能,能够很好地保证螺纹的加工精度与质量。硬质合金螺纹刀片一般是装卡在车刀上进行使用的。螺纹车刀分为内螺纹车刀和外螺纹车刀两大类,从机械制造初期使用的需要手工磨的焊接刀头的螺纹车刀、高速钢材料磨成的螺纹车刀、高速钢梳刀片式的螺纹车刀及机夹式螺纹车刀等。机夹式螺纹车刀是目前被广泛使用的机夹式螺纹车刀,机夹式螺纹车刀分为刀杆和刀片两部分,刀杆上装有刀垫,用螺钉压紧,刀片安装在刀垫上,刀片又分为硬质合金未涂层刀片(用来加工有色金属的刀片(铝、铝合金、铜、铜合金等材料),硬质合金涂层刀片(用来加工钢材、铸铁、不锈钢、合金材料等)。

在选用硬质合金螺纹刀片时应注意以下几点:

1.螺纹加工方式的恰当选择(内、外螺纹的选用);

2.螺旋升角与垫片的选择(与刀片倾角一致以尽可能避免在一个后刀面上过多的磨损而导致刀具寿命的缩短);

3.刀片和刀杆尺寸的选择(根据孔径、加工长度确定,一般原则是在能满足加工要求的前提下,尽量选用较大的刀片的刀杆);

4.螺纹切削走刀数据的选择(进刀量的控制);

5.进刀方式的选择(径向进刀、侧向进刀、侧向改进式、交替式进刀)。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金篆刻刀

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月24日 星期三 17:32

- 点击数:1093

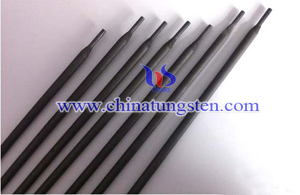

硬质合金篆刻刀也被称为钨钢篆刻刀,其硬度和强度是其他材料的篆刻刀无法比拟的,在印章篆刻、雕刻工艺方面有着极其重要的作用。其一般采用金刚石磨盘进行修磨,可以显著提高修磨速度、修磨质量以及保证刀锋的平整。一般磨的方向是与篆刻刀的方向相同,往前或往后进行平磨,如果采用左右的方向进行修磨,则容易使刀锋产生一边厚一边薄的情况,影响使用。

常用的篆刻刀材料包括碳钢刀、白钢刀以及硬质合金刀或称钨钢刀。碳钢刀是一种普通的篆刻刀,其硬度和强度较低,一般适合于初学者使用。而硬质合金刀,硬度更高、耐磨性、耐用性更好、使用寿命也更长,更加适合于有一定基础和熟练的雕刻家使用。总的来说,每一种材料的篆刻刀都有各自的优缺点,钨钢刀硬度高、很锋利,但是其韧性不如白钢刀好。若是掉在水泥地上,刀头直接与水泥地接触会使得刀头出现小块崩口。而白钢刀则落地后不易出现崩口,但是会发生碰钝卷曲,需要进一步修磨。在硬质合金篆刻刀的使用过程中还需注意以下几个方面:

1.篆刻刀一般适合于刻制石章(青田、寿山、昌化、巴林)有机玻璃等印材,不适合于玉、瓷、水晶等过于坚硬的材质;

2.刻制时请勿用榔头等敲击尾部,以防断裂;

3.应避免篆刻刀掉落于水泥、瓷砖等硬质地面而造成刀刃的损伤;

4.刀刃出现损伤时,需及时进行修磨或更换以保证雕刻的质量。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铈钨电极与钍钨电极比较

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月22日 星期一 15:35

- 点击数:1460

随着焊接、切割、喷涂等技术的不断提高和发展,对电极材料也提出了新的性能要求,例如更好的活性物质和含量,以降低逸出功来提高电弧性能;更高的化学稳定性以适应在更多种气氛下使用;更好的材料结构使活性物质扩散和蒸发相适应等。

材料性能比较:

与钍钨电极相比,铈钨电极的逸出功和α射线剂量均低于钍钨电极,具有较好的性能优势,且没有辐射性。在相同切割条件下,当喷嘴漏水时,钍钨电极损耗显著增加,而铈钨电极变化不大。这种现象在气体放电灯中,当氧含量增加时也是如此,由此可知铈钨具有较好的抗氧化性能。

电弧性能比较:

经测定发现,钍钨的阴极压降要高于铈钨,2%Tn-W13.0V,2%Ce-W12.0V。阴极斑点与使用寿命相关,在氙频闪灯中对两种电极做对比测验发现,铈钨端面阴极斑点较小损耗最少,使用寿命由于钍钨。在电极发射电流密度方面,铈钨的弧柱光亮带狭长,弧光明亮,发射电流密度比钍钨高。在大直径时,各种电极的最小稳定引弧电流相同,随着直径的减少,铈钨电极引弧性能由于其他电极。铈钨的最低起弧电压是12V,钍钨的起弧电压为30V,相比之下,铈钨起弧简单。

通过以上电极对比发现铈钨电极具有较好的电弧性能。这主要是因为铈钨电极材料的逸出功下降后,阴极位将也低,阴极斑点减少,发射集中。同时,电弧电流增大后,电弧在通过大电流时产生的磁场向心压力加大,于是电弧被压缩,使得铈钨电极的发射电流密度提高。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

稀土钨电极制备工艺重点

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月19日 星期五 19:20

- 点击数:889

稀土钨电极即掺杂了稀土成分制成的钨电极,有一元稀土钨电极,二元稀土钨电极,三元稀土钨电极等。了解其制备工艺重点有利于制备性能优良的钨电极。

1.稀土掺杂的均匀性

要使得稀土能和原料均匀的掺杂,可以采用固液掺杂法。以APT和稀土硝酸盐为原料,进行固液掺杂,使得稀土硝酸盐进入或者吸附在APT颗粒的表面,有利于稀土在后续分解和还原的过程中进入钨晶格实现均匀掺杂。

2.还原粉末粒径

还原粉末的粒径及分布对后续烧结和加工有一定的影响。掺杂稀土的还原粉末具有较高的还原温度,因此粉末的粒度的控制主要靠提高粉末的装舟量或者增加还原炉 的温度梯度,依靠高温下气态水合钨氧化钨的快速迁移及生长制备大粒径宽分布的金属粉末的粒径。另外,在保证后续烧结和加工工艺的情况下,要尽可能的降低还 原温度,从而更好的稀土相粒子的粒径。

3.烧结曲线

制定合理的烧结曲线能够制得较好质量的烧结坯。在烧结过程中可以使电极坯在低温下长时间保温,使得稀土扩散挥发在电极内达到平衡后再缓慢升温到较高的温度区间。烧结温度过高会导致稀土挥发严重,因此烧结工艺的制定要综合考虑粉末的粒度、烧结温度的最高温等特性。

4.加工制度的确定

掺杂稀土的钨电极具有较高的再结晶温度,因此其加工温度也有所提高。但是稀土对钨晶粒的变形有阻碍的作用,增大了电极回复和再结晶的驱动力,因此随着变形量的增大,其加工温度应有所降低,其温度的降幅应大于钍钨电极、铈钨电极等单元稀土钨电极。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

介孔WO3-CeO2-ZrO2固体超强酸催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月19日 星期五 10:09

- 点击数:974

介孔WO3-CeO2-ZrO2固体超强酸催化剂是以氧化锆为主组分,通过引入稀土元素Ce来保持四方相ZrO2的稳定;将WO3作为促进剂替代硫酸根,避免因硫酸根的流失而失活;同时引入介孔结构,利用介孔材料较高的比表面积和孔体积,使其具有更多的活性中心,较强的吸附和传质能力,而获得的具有较高催化活性的介孔复合型固体超强酸。固体超强酸是指酸强度比100%浓硫酸更强的固体酸,即其 Hammett 酸度函数H0≤–11.93 。固体超强酸的酸性强,活性好,选择性高,易与产物分离,不腐蚀设备,环境污染小,是一种绿色高效、安全环保的新型催化剂。

介孔WO3-CeO2-ZrO2固体超强酸催化剂是以氧化锆为主组分,通过引入稀土元素Ce来保持四方相ZrO2的稳定;将WO3作为促进剂替代硫酸根,避免因硫酸根的流失而失活;同时引入介孔结构,利用介孔材料较高的比表面积和孔体积,使其具有更多的活性中心,较强的吸附和传质能力,而获得的具有较高催化活性的介孔复合型固体超强酸。固体超强酸是指酸强度比100%浓硫酸更强的固体酸,即其 Hammett 酸度函数H0≤–11.93 。固体超强酸的酸性强,活性好,选择性高,易与产物分离,不腐蚀设备,环境污染小,是一种绿色高效、安全环保的新型催化剂。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铬锆铜棒

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月10日 星期三 18:15

- 点击数:1245

铬锆铜棒(CuCrZr)由三种金属构成,其硬度高、耐磨抗爆性好、软化温度高(硬度>75HRB;在550℃保持2h后,淬水冷却与原始硬度相比不低于15%以上;用涡流电导仪测得三点电导率平均值≥44MS/M。)以及抗裂性较好,是一种良好的焊接材料,常见的牌号有QCr1-0.15、QCr0.6-0.4、QCr0.5、C18150、C18200等。铬锆铜棒中Cr含量约为0.1-0.8%,Zr含量约为0.1-0.6%,其是由金属铜添加金属铬和锆熔铸合金化的产品,具有较高的强度和硬度,导电性和导热性,耐磨性和减磨性好,经时效处理后硬度、强度、导电性和导热性均显著提高,易于焊接。

其还具有较为广阔的应用前景1.部件与耗材:铬锆铜电极,电阻焊接设备部件,电极握杆、轴和衬垫材料,或作为凸焊机的大型模具、夹具,点焊电极,缝焊轮,电极座,塑料模具配件,散热片,电镀设备背靶材板,电火花放电电极,烙铁头,需要导电的的耐高温耐磨设备部件,水平连铸结晶器内套,板坯连铸结晶内器内套,钢纤厂、非晶带制作用熔抽轮等。2.电气行业:高强度电缆,连接器,热导体,开关配件,断路器配件,电机和发电机部件,电子设备零部件。3. 模具母材:铬锆铜已经开始在模具行业代替铍铜作为一般模具材料。比如鞋底模具、水暖模具、一般要求光洁高的塑胶模具、等接插件、导丝、等需要高强度导线的产品中。 特性应用:铬锆铜具有良好的导电性,导热性,高的硬度,耐磨抗爆,抗裂性以及软化温度高,焊接速度快,成本低,适合用作电火花及焊接电极,是基于材料成本考虑时替代钨铜的首选材料。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

碳化钨电极的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月10日 星期三 14:08

- 点击数:964

目前,燃料电池多采用Pt/C或Pt合金催化剂作为氧还原催化剂,但是这种材料价格昂贵,且资源匮乏,大大限制了其应用范围。碳化钨电极是一种非贵金属催化剂,具有类似铂的电催化性能和抗CO中毒能力,因此它作为催化剂在电化学领域的应用越来越广泛,且其研究的范围也越来越大。

碳化钨电极的制备:

1.称取一定量的偏钨酸铵(APT)将其配成10%的水溶液。在室温下将该溶液导入喷雾干燥仪作喷雾干燥微球化处理,制得偏钨酸铵粉体。

2.将偏钨酸铵粉体置于管式电阻炉的石英舟内,通入H2和CO混合气体,其中H2为还原气体而CO为碳源,然后将炉内温度升高至400℃,保温1~2小时,再升温至900℃,保温6~7小时。

3.反应结束后关闭一氧化碳和氢气,通入N2,使其自然冷却降温,制得碳化钨(WC)。

4.催化层制备:将WC、活性炭、聚四氟乙烯(60%)乳液按10:1:3比例混合均匀,加入适当的无水乙醇,超声分散5分钟,然后放置于80℃水浴中加热搅拌至混合物团聚,将凝聚物放置双辊碾机上反复碾压成膜,其厚约为0.2mm。

5.防水层制备:将乙炔黑、无水硫酸钠和聚四氟乙烯按1:1:1质量比混合均匀,然后依照催化层制备的步骤,碾压成膜,膜厚约为0.2mm。

6.将防水透气层、集流体和催化层逐层叠合,在油压机10MPa下压制成碳化钨气体扩散电极。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

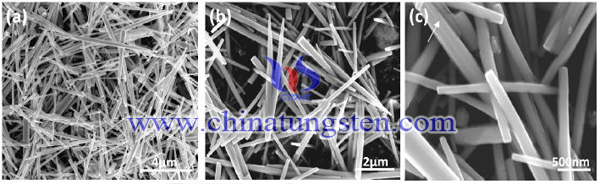

水热法制备六方相三氧化钨的影响因素

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月09日 星期二 10:03

- 点击数:1325

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金喷嘴等—离子体活化烧结

- 详细资料

- 分类:钨业知识

- 发布于 2016年8月04日 星期四 18:39

- 点击数:724

等离子体活化烧结(Plasma Activated Sintering,简称PAS)是利用开关直流脉冲电压在粉末颗粒间或空隙内产生瞬间的高温等离子体。而等离子体是一种高温、高活性离子化的电导气体,能产生4000-10000K的高温。也正因为其这样的特性,等离子体能迅速消除粉末颗粒表面所吸附的杂质和气体,促使物质产生高速度的扩散和迁移,从而有效地降低烧结温度,加快烧结的整体过程,极大地提高了烧结的效率。与自蔓延高温合成和微波烧结相似,它也是利用粉末内部产生的热量而实现快速烧结的工艺。

硬质合金喷嘴等离子体活化烧结工艺技术总的概括起来有四个主要阶段

1.对粉末施加单轴向的压力;

2.通脉冲电流放电产生等离子体对粉末颗粒进行活化作用;

3.用直流电对样品进行电阻加热至所需温度并保持一段时间;

4.最后消除应力的阶段。

而其中的第三阶段就是放电等离子体烧结与等离子体活化烧结工艺最大的不同之处,SPS工艺主要依靠脉冲电流进行加热,在整个烧结的过程中并没有使用到直流电作为热源。与常见的热压烧结法、无压常规烧结法、热等静压烧结法相比,硬质合金喷嘴等离子体活化烧结具有许多优势。其中较为突出的就是它采用直流电直接对粉末材料和石墨模具进行加热,而且采用开关直流脉冲电压使颗粒之间或空隙内产生高温活化等离子体。这样一来操作更为方便并且在烧结过程中可更为精确地控制烧结能,在材料内部进行均匀加热,提高了热传导效率,提高了材料的致密性。此外,PAS法可提供的工作压力范围和烧结温度可控范围更广,能有效抑制晶粒的长大,保持原始颗粒的微观结构,目前在梯度功能材料、金属间化合物、微晶材料、超导材料、纤维强化材料等用常规烧结法较难制备的材料中得到了较为广泛的运用。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |