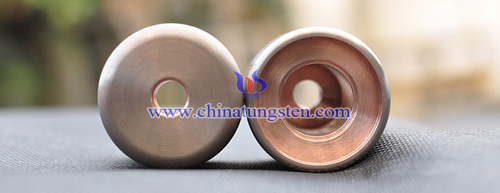

钨铜对焊电极

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月22日 星期二 16:52

- 点击数:818

钨铜对焊电极利用电阻热将两工件沿整个端面同时焊接起来,具有生产率高、易于实现自动化的优点。其可分为闪光对焊以及电阻对焊两种。

电阻对焊:是将两工件端面始终压紧,利用电阻热加热至塑性状态,然后迅速施加顶锻压力(或不加顶锻压力只保持焊接时压力)完成焊接的方法。和点焊时一样,电阻对焊时的接触电阻取决于接触面的表面状态、温度及压力。当接触电阻有明显的氧化物或其他赃物时,接触电阻就大。温度或压力的增高,都会因实际接触面积的增大而使接触电阻减小。电阻焊接头中易产生氧化物夹杂。对于焊接质量要求高的稀有金属、某些合金钢和有色金属时,常采用氩、氦等保护氛来解决;

闪光对焊:可分为连续闪光对焊和预热闪光对焊。连续闪光对焊由两个主要阶段组成:闪光阶段和顶锻阶段。预热闪光对焊只是在闪光阶段前增加了预热阶段。铜的导热性比铝好,熔点较高,因而比铝要难焊的多。纯铜闪光对焊时,很难在端面形成液态金属层和保持稳定的闪光过程,也很难获得良好的塑性温度区。为此,焊接时需要很高的最后闪光速度、顶锻速度和顶锻压强。钨铜材料则相对容易许多。

钨铜对焊电极应用十分广泛,其中较为常见的有:

1.工件的接长:例如带钢、型材、线材、钢筋、钢轨、锅炉钢管、石油和天然气输送等管道的对焊;

2.环形工件的对焊:例如汽车轮辋和自行车、摩托车轮圈的对焊、各种链环的对焊等;

3.部件的组焊:将简单轧制、锻造、冲压或机加工件对焊成复杂的零件,以降低成本。例如汽车方向轴外壳和后桥壳体的对焊,各种连杆、拉杆的对焊,以及特殊零件的对焊等;

4.异种金属的对焊:可以节约贵重金属,提高产品性能。例如刀具的工作部分(高速钢)与尾部(中碳钢)的对焊,内燃机排气阀的头部(耐热钢)与尾部(结构钢)的对焊,铝铜导电接头的对焊等。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜磁吹断路器触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月22日 星期二 16:47

- 点击数:793

钨铜磁吹断路器触头利用磁场的作用使电弧熄灭。磁场通常由分断电流本身产生,电弧被磁场吹入灭弧片狭缝内,并使之拉长、冷却,直至最终熄灭。磁吹断路器的触头在空气中闭合和断开。钨铜磁吹断路器触头以大气为介质,用耐热陶瓷或云母玻璃作灭弧片,电气寿命长,能适应频繁操作的场合。在分断过程中,电弧电阻迅速增加,可以改善功率因数;产生的过电压最小,分断特性优良。其额定电流和分断电流较大,可适应电网发展的需要,分断电流现已达60千安。磁吹断路器运行安全,维护方便。但与其他断路器比,其结构复杂,体积大,成本高,一般只适用于20千伏以下的电压等级。

根据磁吹原理,钨铜磁吹断路器触头可分为电磁式和电弧螺管式触头两种。

电磁式磁吹断路器触头:电磁式磁吹断路器利用分断电流流过专门的磁吹线圈产生吹弧磁场将电弧熄灭。这种结构需要专门设置磁吹线圈和磁极板等元件,其结构比较复杂且笨重,分断性能也较差,在早期的磁吹断路器中曾广泛采用。串联磁吹线圈的熄弧原理在低压直流磁吹断路器中也被采用;

电弧螺管式磁吹断路器:出现于20世纪60年代,原理是利用绝缘灭弧片和小弧角(装在灭弧片下端的U形钢片)将电弧分割,形成连续的螺管电弧并产生强磁场,从而驱使电弧在灭弧片狭缝中迅速运动直至熄灭。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜油断路器触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月22日 星期二 16:44

- 点击数:861

钨铜油断路器触头是以密封的绝缘油作为开断故障的灭弧介质,一般分为多油断路器触头和少油断路器触头两种形式。其广泛运用于各个电压等级的电网中,油断路器用来切断和接通电源,并在短路时能迅速可靠地切断电流的 一种高压开关设备。当油断路器开断电路时,只要电路中的电流超过0.1A,电压超过几十伏,在断路器的钨铜动触头和静触头之间就会出现电弧,而且电流可以通过电弧继续流通,只有当触头之间分开足够的距离时,电弧熄灭后电路才断开。10kV少油断路器开断20KA时的电弧功率,可达一万千瓦以上,断路器触头之间产生的电弧弧柱温度可达六七千度,甚至超过1万度。当断路器的钨铜动触头和静触头互相分离的时候产生电弧,电弧高温使其附近的绝缘油蒸发气化和发生热分解,形成灭弧能力很强的气体(主要是氢气)和压力较高的气泡,使电弧很快熄灭。

根据对地绝缘介质的不同,其可分为接地箱壳多油断路器触头和带电箱壳少油断路器触头两种。

多油断路器触头:其灭弧室装在一个接地金属箱中,通常用油量较多,油既用作灭弧介质又用作对地绝缘。具有结构简单、性能可靠的优点,可以制成超高压等级(如362kV),并可方便地带电流互感器、配套性强,户外使用时受大气条件的影响小。但多油断路器也有很多的缺点,特别是在超高压等级时,体积庞大,消耗大量的钢材和变压器油,运输和安装均有较大困难,引起爆炸和火灾的危险性大。所以多油断路器已趋于淘汰;

少油断路器触头:其灭弧室装在与大地绝缘的油箱中。油箱既可用金属做成,也可以用绝缘材料制成。油仅作为灭弧介质和断口间绝缘用,而不作对地绝缘用,用油量少。与多油断路器相比,少油断路器体积小、重量轻、用油量少,能采用积木式组装成超高压少油断路器,并在电力系统中被广泛应用。其缺点是燃弧时间长,动作较慢,检修周期短,维修工作量大,受单元断口的电压限制,发展特高压等级有困难等。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜真空断路器触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月22日 星期二 16:41

- 点击数:895

钨铜真空断路器触头的灭弧介质以及灭弧后触头间隙的绝缘介质都是真空状态。其具有体积小、重量轻、适用于频繁操作、灭弧不用检修的优点,在配电网中应用较为广泛。真空断路器主要包含三大部分:真空灭弧室、电磁或弹簧操动机构、支架及其他部件。而其中真空灭弧室也由三部分构成:

1.气密绝缘系统(外壳):由陶瓷、玻璃或微晶玻璃制成的气密绝缘筒、动端盖板、定端盖板、不锈钢波纹管组成的气密绝缘系统是一个真空密闭容器。为了保证气密性,除了在封接式要有严格的操作工艺,还要求材料本身透气性和内部放气量小;

2.导电系统:也是钨铜触头对应所在的位置。由定导电杆、定跑弧面、定触头、动触头、动跑弧面、动导电杆构成。触头结构大致有三种:圆柱形触头、带有螺旋槽跑弧面的横向磁场触头、纵向磁场触头。目前采用纵磁场技术,此种灭弧室具有强而稳定的电弧开断能力;

3.屏蔽系统:屏蔽罩是真空灭弧室中不可缺少的元件,并且有围绕触头的主屏蔽罩、波纹管屏蔽罩和均压用屏蔽罩等多种。主屏蔽罩的作用是:防止燃弧过程中电弧生成物喷溅到绝缘外壳的内壁,从而降低外壳的绝缘强度;改善灭弧室内部电场分布的均匀性,有利于降低局部场强,促进真空灭弧室小型化;冷凝电弧生成物,吸收一部分电弧能量,有助于弧后间隙介质强度的恢复。

钨铜真空断路器触头具有许多特点,如:

1.体积小、重量轻、触头开距小,10KV真空断路器的触头开距只有10mm左右,操作机构的操作功就小,机械部分行程小,其机械寿命就长;

2.燃弧时间短,且与开关电流大小无关,一般只有半周波,适用于开断容性负荷电流;

3.熄弧后触头间隙介质恢复速度快,对开断近区故障性能较好;

4.由于疏通在开断电流时磨损量较小,所以触头的电气寿命长,满容量开断达30-50次,额定电流开断达5000次以上,噪音小适于频繁操作。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜空气断路器触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月17日 星期四 17:52

- 点击数:879

钨铜空气断路器触头也被称为空气开关触头,其集控制和多种保护功能于一身。除能完成接触和分断电路外,还能对电路或电气设备发生的短路、严重过载及欠电压等进行保护,同时也可以用于不频繁地启动电动机。其工作原理可根据脱扣方式可分为热动、电磁以及复式脱扣三种。当线路发生一般性过载时,过载电流虽不能使电磁脱扣器动作,但能使热元件产生一定热量,促使双金属片受热向上弯曲,推动杠杆使搭钩与锁扣脱开,将钨铜主触头分断,切断电源。当线路发生短路或严重过载电流时,短路电流超过瞬时脱扣整定电流值,电磁脱扣器产生足够大的吸力,将衔铁吸合并撞击杠杆,使搭钩绕转轴座向上转动与锁扣脱开,锁扣在反力弹簧的作用下将三副主触头分断,切断电源。

根据用途的不同钨铜空气断路器触头可分为主触头、辅助触头以及报警触头。

主触头:一旦发生严重过载或短路故障时,与主电路串联的线圈就将产生较强的电磁吸力把衔铁往下吸引而顶开锁钩,使主触点断开。当电源电压恢复正常时,必须重新合闸后才能工作,实现了失压保护;

辅助触头:辅助触头是断路器主电路分、合机构机械上连动的触头,主要用于断路器分、合状态的显示,接在断路器的控制电路中通过断路器的分合,对其相关电器实施控制或联锁。例如向信号灯、继电器等输出信号;

报警触头:用于断路器事故的报警触头,且此触头只有当断路器脱扣分断后才动作,主要用于断路器的负载出现过载短路或欠电压等故障时而自由脱扣。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜SF6断路器触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月17日 星期四 17:14

- 点击数:817

钨铜六氟化硫(SF6)断路器是利用SF6气体为绝缘介质和灭弧六氟化硫断路器介质的无油化开关设备。其绝缘性能和灭弧特性都大大高于油断路器,由于其价格较高,且对SF6气体的应用、管理、运行都有较高要求,故在中压(35、10KV)应用还不够广,主要应用于110kV以上的电压等级。

钨铜SF6断路器触头主要具有以下两种不同结构:

1.瓷柱式结构:也被称为积木式,可用多个相同的单元灭弧室和支柱瓷套组成不同电压等级的断路器。断路器由三个独立的单相和一个液压、电气控制柜组成。每相由两个支柱瓷套的四个灭弧室(断口)串联而成。在每个支柱瓷套顶部装着两个单元灭弧室,为120°夹角V形布置,两个均压并联电容器为水平布置。这种结构布置既考虑到结构的机械应力状态,又照顾到绝缘的要求。灭弧室和支柱瓷套内均充有额定压力的 SF6气体。瓷柱式断路器使用液压操作机构;

2.罐式结构:采用了箱式多油断路器的优点,将断路器与互感器装在一起,结构紧凑,抗地震和防污能力强,但系列性较差。其一般为三相分装式,单相由基座、绝缘瓷套管、电流互感器和装有单断口灭弧室的壳体组成。每相配有液压机构和一台控制柜,可以单独操作,并能通过电气控制进行三相操作。

钨铜SF6断路器触头具有许多优点,如:

1. SF6作为一种绝缘气体,具有很多优点,是一种无色、无味、无毒、不可燃的惰性气体,并有优异的冷却电弧特性,特别是在开关设备有电弧高温的作用下产生较高的冷却效应,避免局部高温的可能性;

2. SF6气体本身的化学效应是非常稳定的,并且有着非常高的绝缘强度;

3.阻塞效应:充分发挥气流的吹弧效果,灭弧室体积小、结构简单、开断电流大、燃弧时间短,开断电容或电感电流无重燃或无复燃,过电压低;

4.电气寿命长:50kA满容量连续开断可达19次,累计开断电流可达4200kA,检修周期长,适于频繁操作;

5.密封性能好:六氟化硫气体含水量低;灭弧室、电阻和支柱分成独立气隔,现场安装时不用打开,安装好后用自动接头连通;安装检修方便,并可防止脏物和水分进入断路器内部。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜高压开关触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月17日 星期四 16:56

- 点击数:872

钨铜高压开关触头也被称为钨铜高压断路器触头,其主要作用就是切断或闭合高压电路中的空载电流和负荷电流以及当系统发生故障时通过继电器保护装置的作用,切断过负荷电流和短路电流。其原理是在开关负载合闸时,为了缩短开关动触头在关合过程中的燃弧时间,同时保证触头一经关合就可靠接触,必须在动触头上施加很大的压力,导致触头接触时,产生很大的冲击,并容易引起触头弹跳。在带载合闸时,触头弹跳使触头间产生拉弧,触头表面温度急剧上升。从而使触头发生动熔焊,开关寿命也因此缩短。有实验表明,冲击动量由触头接触速度和质量决定。

此外,根据不同的灭弧介质,钨铜高压开关触头可分为油断路器触头,空气断路器触头,真空断路器触头,六氟化硫(SF6)断路器触头,固体产气断路器触头,磁吹断路器触头。

1.油断路器触头:利用变压器油作为灭弧介质,分多油和少油两种类型;

2.六氟化硫(SF6)断路器触头:采用惰性气体六氟化硫来灭弧,并利用它所具有的很高的绝缘性能来增强触头间的绝缘;

3.真空断路器:触头密封在高真空的灭弧室内,利用真空的高绝缘性能来灭弧;

4.空气断路器:利用高速流动的压缩空气来灭弧;

5.固体产气断路器:利用固体产气物质在电弧高温作用下分解出来的气体来灭弧;

6.磁吹断路器:断路时,利用本身流过的大电流产生的电磁力将电弧迅速拉长而吸入磁性灭弧室内冷却熄灭。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

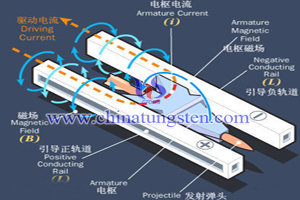

电磁炮钨铜导轨

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月10日 星期四 18:08

- 点击数:949

电磁炮导轨采用钨铜材料制成,其利用强电流产生的磁场中的洛伦兹力对金属炮弹进行加速,从而将弹药高速发射出去。与传统的火药推动的大炮,电磁炮可大大提高弹丸的速度和射程。以下是几种常见的电磁炮:

1.线圈炮:又称交流同轴线圈炮。它是电磁炮的最早形式,由加速线圈和弹丸线圈构成。根据通电线圈之间磁场的相互作用原理而工作的;

2.轨道炮:它由两条平行的长直导轨(钨铜)组成,导轨间放置一质量较小的滑块作为弹丸。当两轨接入电源时,强大的电流从一导轨流入,经滑块从另一导轨流回时,在两导轨平面间产生强磁场,通电流的滑块在安培力的作用下,弹丸会以很大的速度(理论上可以到达亚光速)射出,这就是轨道炮的发射原理,轨道炮是电磁炮最常见的式样;

3.电热炮:原理不同于线圈炮和轨道炮,其采用一般的炮管,管内设置有接到等离子体燃烧器上的电极,燃烧器安装在炮后膛的末端。当等离子体燃烧器两极间加上高压时,会产生一道电弧,使放在两极间的等离子体生成材料(如聚乙烯)蒸发。蒸发后的材料变成过热的高压等离子体,从而使弹丸加速;

4.重接炮:是一种多级加速的无接触电磁发射装置,没有炮管,但要求弹丸在进入重接炮之前应有一定的初速度,是电磁炮的最新发展形式。

电磁炮利用电磁力所作的功作为发射能量,不会产生强大的冲击波和弥漫的烟雾,因而具有良好的隐蔽性.电磁炮可根据目标的性质和距离,调节、选择适当的能量来调整弹丸的射程;

弹丸体积小,重量轻,使其在飞行时的空气阻力很小,因而电磁炮的发射稳定性好,初速度高,射程远.由于电磁炮的发射过程全部由计算机控制,弹头又装有激光制导或其他制导装置,所以具有很高的射击精度。

省去火炮的药筒和发射装置,故而重量轻、体积小、结构简单、运输以及后勤保障等方面更为安全可靠和方便。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

军用钨铜封装外壳

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月10日 星期四 18:05

- 点击数:808

军用钨铜封装外壳,也被称为电子封装外壳,是承载半导体芯片、元件以及两者集成的器件包封体,是连接芯片和系统重要桥梁。其起到了为芯片提供机械支撑、电、热通路以及环境保护的作用。另外,封装外壳也直接影响着器件的电、热、光以及力学性能。军用电子器件封装外壳的主要材料包括陶瓷外壳、金属外壳以及金属陶瓷外壳。

陶瓷外壳:中小规模集成电路封装(陶瓷双列直插外壳,陶瓷扁平外壳,陶瓷针栅阵列),大、超大规模集成电路封装(无引线片式载体,有引线片式载体,陶瓷四边引线扁平外壳,陶瓷焊球栅阵列外壳,高气密异型封装外壳),分立元器件封装(表面安装型,插装型),混合电路封装(表面安装型,插装型),MEMS器件封装,多层陶瓷基板(MCM-C多层陶瓷基板,微组装基板);

金属外壳:光电器件封装(带光窗型、带透镜型、带光纤型),分立器件封装(A型、B型、C型),混合电路封装(平板型,腔体直插型,扁平型),特殊元件封装(矩阵型,多层多腔型,无磁材料型);

金属陶瓷外壳:分立器件封装(同轴型,带线型,表贴型),微波MMIC封装器件(载体,陶瓷,金属),混合电路封装,光电器件封装(蝶型,专用结构)。

随着军事电子装备趋向多功能、高性能、小型化发展,拒用钨铜封装外壳也不断向着高频、大功率方向进行改进,综合性能得到了大幅度的提高。为了适应微波毫米波器件和组件的发展需要,开发了低温共烧多层陶瓷外壳技术;为了适应高功率器件和电路的发展需要,开发了高导热氮化铝陶瓷封装外壳技术和高导热铝碳化硅金属封装外壳技术;为了适应高密度电路和组件发展需要,开发了细节距四边有引线扁平封装外壳技术、高密度球栅阵列封装外壳技术和三维立体封装外壳技术;为了适应高集成电路和小型模块的发展需要,开发了多芯模块封装外壳和多芯封装外壳与系统封装外壳等。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜棒耐磨性

- 详细资料

- 分类:钨业知识

- 发布于 2016年11月07日 星期一 18:14

- 点击数:918

钨铜棒耐磨性又称耐摩耗性或耐久性,是指在规定条件下,钨铜棒材抵抗磨损的性能以磨损率或磨损度的倒数表示。即耐磨性=dt/dV或dL/dV。钨铜棒使用一段时间后发生磨损的现象是不可避免的,造成这一现象的原因有很多方面,其主要的磨损形式包括磨粒磨损,粘着磨损(胶合),疲劳磨损(点蚀),腐蚀磨损。

磨粒磨损:由外界硬质颗粒或硬表面的微峰在摩擦副对偶表面相对运动过程中引起;

粘着磨损:又称咬合磨损,它是指滑动摩擦时摩擦副接触面局部发生金属粘着,在随后相对滑动中粘着处被破坏,有金属屑粒从零件表面被拉拽或零件表面被擦伤的一种磨损形式;

疲劳磨损:摩擦副两对偶表面作滚动或滚滑复合运动时,由于交变接触应力的作用,使表面材料疲劳断裂而形成点蚀或剥落的现象,称为表面疲劳磨损(或接触疲劳磨损);

腐蚀磨损:指摩擦副对偶表面在相对滑动过程中,表面材料与周围介质发生化学或电化学反应,并伴随机械作用而引起的材料损失现象。

在不同磨耗机理条件下,为提高耐磨性对钨铜材料性能亦有不同要求。由于摩擦材料和试验条件各不相同,可用磨耗指数表示或由用磨耗试验机在规定条件下进行试验所测得的材料减量(g/cm2),或其倒数表示,耐磨性是摩擦磨损试验中的一个测量参量。涂料工业中指涂层对摩擦机械作用的抵抗能力。实际上是涂层的硬度、附着力和内聚力综合效应的体现。在条件相同的情况下,涂层耐磨性优于金属材料,因其有黏弹性效应,可把能量缓冲、吸收和释放掉。通常用涂膜耐磨仪测定耐磨性。在一定的负载下,涂膜用橡胶砂轮经规定的转数打磨后,求得涂膜的失重量,以克表示。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |