三氧化钨纳米线气敏传感器

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月28日 星期四 17:41

- 点击数:726

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金喷嘴分类

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月28日 星期四 16:13

- 点击数:818

硬质合金喷嘴是由硬质相碳化钨以及粘结相钴组成的一种通过封闭的腔或管道,控制物体进出方向或特殊气体流动,同时增加速度的设备。其硬度能达到90HRA,抗弯强度可以达到2300N/mm,还具有优良的耐磨耐蚀性,在众多喷嘴材料中性价比是最高的。如今在许多喷砂和喷丸设备中已广泛采用硬质合金喷嘴,它能够有效保证相关产品在最佳的气氛和磨料中长时间的使用。

硬质合金喷嘴的种类也有许多,根据喷嘴孔的形状(气流模式),有直孔、丘孔以及限制孔之分。其中以直孔型最为常见,它是以气流现场或内部气流工作形成一个密封型的气流模式,常被运用于一些较为简单、小型清洗工作,如零件的清洗与焊接成型、清洗楼台,扶手,台阶,石雕等等。除此之外,直孔型喷嘴还包括了空心锥喷嘴,实心锥喷嘴,方形喷嘴,矩形喷嘴,椭圆形喷嘴,扇形喷嘴,柱流(直流)喷嘴,二流体喷嘴,多流体喷嘴等等。丘孔喷嘴类能形成一个相对充分的气流模式,对于一个给定的压力增加研磨速度高达100%,长丘式的喷嘴相比直孔喷嘴在磨料消耗少40%的情况下可增加40%的生产效率。文丘里喷嘴是气流较大表面提高生产效率的最佳选择。广喉喷嘴,也可以称为广角喷嘴,还可以细分为广角大液滴与小液滴喷嘴。它设有一个大的出口和一个大的分歧出孔,在与同样大小的软管匹配时,它的生产效率能比普通小喉型喷嘴提高近15%。此外,根据分类方法的不同,硬质合金喷嘴还有很多不同种类,比如按照应用的行业可分为石化喷嘴,农业喷嘴,纺织喷嘴,造纸喷嘴,印刷喷嘴,环保(脱硫、脱硝、脱氮、除尘等)喷嘴,喷涂喷嘴,钢铁冶金喷嘴,电子喷嘴,食品喷嘴。

硬质合金喷嘴

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金球齿—洛氏硬度检测

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月28日 星期四 16:05

- 点击数:1640

目前使用较为广泛的几种普通压痕硬度试验包括洛氏硬度、布氏硬度(HB)、维氏硬度(HV)、显微维氏硬度等等。布氏硬度(HB)与洛氏硬度最大的区别在于它的测试压头为钢球,而洛氏硬度计采用的测试头为金刚石。所以HB测试标准一般用于材料较软的时候,如有色金属、热处理之前或退火后的钢铁;维氏硬度则适用于较大工件、较深表面层以及薄层工件的硬度测定;而洛氏硬度被广泛运用于硬质合金球齿的硬度检测。洛氏硬度是没有单位的,它是一个无纲量的力学性能指针,其最常见的硬度标尺有A、B、C三种,通常记作HRA、HRB、HRC。而硬质合金球齿的硬度检测方法采用的就是洛氏硬度中的HRA。HRA,即Rockwell Hardness A,它采用的初始压力为98.07N(合10kgf),使用的是顶角120°金刚石球锥菱形压头或直径为1.59、3.18mm的钢球,然后加压至588.4N(合60kgf),最后根据压痕深度计算硬度值。HRA的测量范围是20-88HRA,它们之间的换算关系为:27HRA≈30HRB,60HRA≈100HRB≈20HRC,85.6HRA≈68HRC。

虽然该检测标准测试范围涵盖了从软钢(HRB)、硬钢(HRC)到硬质合金的硬度范围,但是在实际操作中HRA标尺很少用于测试软钢,主要还是用于测试薄硬钢板、深层渗碳钢和硬质合金。在测量的过程中,通常不取第一个值,而是取后三次检测的平均值。每次测量的点位置距离应在5mm以上,误差一般在0.3HRA以内,超出0.3HRA则以区间的形式表示。随着原料的不断细晶化以及生产工艺的不断优化,有些硬质合金材料已经达到了93-94HRA,超出了20-88HRA的测量范围,工程上超出HRA最高的测量范围已成为惯例。此外,HRA标尺可以在无法辨别试样为软钢或硬钢时用来测试,若硬度值小于60HRB可改用HRB标尺,若硬度值大于60HRA可改用HRC标尺。

硬质合金球齿

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子国家标准——寿命试验条件

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月28日 星期四 11:32

- 点击数:824

钨加热子氧化是指钨丝会与空气中的氧气发生反应,有可能会导致断裂,从而缩短其使用寿命。钨具有高熔点、高电阻、高强度、低蒸发压力,适合制热元件。将膜材料(铝、铬、铟等)在真空电镀机、高真空、加热元件(钨加热器)下会蒸发,使得膜变成闪亮美丽的膜。

一般来说,该钨制品的使用寿命是多于300次的,但是如果操作不当,还没到这个次数,加热子就会变色发黄,然后在加热子中部就会产生不规则的裂缝从而无法正常进行蒸铝的过程。掌握好钨绞丝加热子的使用寿命可以大大降低工厂生产成本,还能一定程度上保证后续蒸镀质量。

根据中华人民共和国SJT 11063-1996的国家标准,钨绞丝加热子使用寿命试验条件按照试验设备的不同分为3种。

一:试验设备为日本大亚真空技术研究株式会社制造,编号379493的试验条件为:

1.真空度:1.33×10-2Pa;

2.电流:60~100A;

3.电压:预热3.5~5.0V,蒸发5.5~8.0V;

4.蒸发时间:预热18~21s,蒸发16~25s;

5.插铝量:100~120mg;

6.铝丝纯度:99.99%。

二:试验设备为DMW-1350型旋转式真空镀膜机的实验条件:

1.真空度:1.33×10-2Pa;

2.电流:90A;

3.电压: 8.0V;

4.蒸发时间:1~1.5min;

5.插铝量:0.4~0.7g;

6.铝丝纯度:99.45%~99.99%。

三:试验设备为DM-670F型真空镀膜机的实验条件:

1.真空度:≥6.65×10-2Pa;

2.蒸发电流:0.6~0.9kA;

3.蒸发电压:120~170V;

4.蒸发时间:1min;

5.插铝量:0.3~0.4g;

6.铝丝纯度: 99.99%。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3基臭氧气敏传感器

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月27日 星期三 17:04

- 点击数:820

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金潜孔钻排粉吹风系统

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月27日 星期三 14:57

- 点击数:830

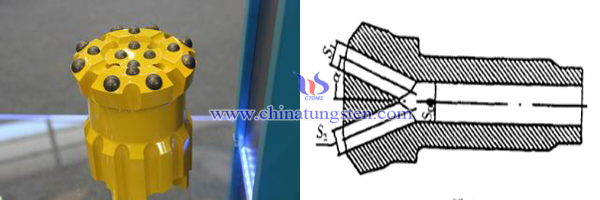

硬质合金潜孔钻头主要由钢体基体、钎尾尼龙管和参与切削作用的硬质合金球齿以及排粉吹风系统组成。在球齿的高频冲击作用和连续刮削作用下会产生细小的岩屑,若岩屑发生堆积,则会加大硬质合金球齿的磨损,影响其使用寿命,降低了整体掘进的效率。因此,硬质合金潜孔钻的排粉吹风系统就显得至关重要了。其是由钻头尾孔、顶面吹风孔和顶、侧面的排粉槽组成。顶面吹风孔与尾孔呈空间交错结构,在设计确定顶面吹风孔的位置、数量和直径大小以及吹风孔的喷射角度,还需考虑钻头直径大小、工作气压、耗氧量以及尾孔直径大小等要素,顶面吹风孔与各要素之间存在一定匹配关系。各吹风孔截面积之和要小于尾孔截面面积,这种结构相当于在钻头尾部加装了一个储气装置,有利于弥补高压气流在管道运行过程中的能量和压力损失,使高压气流高速从孔内吹出,利于排粉排渣。

吹风孔喷射角是喷射孔轴线与钻头中心轴线的夹角,一般随工作气压的增加而增大。有实验表明,工作气压越高,高压气流和被高压气流吹动的岩粉或岩屑越贴近岩石切削表面运动,及时将岩粉或岩屑吹出孔底,喷射角一般取值较大。若气压高,喷射角小,则被吹起的粉尘在高压气流作用下经孔底反射使大多数粉尘贴于钎头头部钢体表面运行,磨损严重,容易造成中间齿裸露而发生断裂,钻头提前失效,使用寿命降低。排粉槽的深浅一般也根据工作气压的大小、岩石硬度等因素选取合适的参数,工作气压或岩石硬度越高则排粉槽的深度可相对减小。而对于顶部排粉槽来说,槽深以不超过中齿压入钢体内深度为宜,而侧排粉槽深度最好不要超过边合金齿的中线位置,否则可能因为钢体抵抗外力的能力降低而导致崩块掉齿现象,从而影响钻头的使用寿命。

硬质合金潜孔钻

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金潜孔钻结构设计

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月27日 星期三 14:52

- 点击数:773

随着爆破工程以及采掘技术的发展,硬质合金潜孔钻因其高硬度、高强度以及优良的耐磨耐蚀能力,在相关领域迅速得到了推广和使用。但是随着工况日益复杂以及在工作过程中的不可控性和不可预见性,硬质合金潜孔钻头在使用过程中极其容易出现各种不同形式的破坏,严重影响了钻头的使用寿命。通过长期的实验以及工作实践,研究人员发现影响钻头工作性能及使用寿命的因素除了工作环境、操作方式、压力以及地质结构等外在因素以及钻头自身材料和球齿性能外,钻头的结构也是其中一个重要的影响因素。

要得到较为科学合理的潜孔钻结构设计,首先我们需要了解硬质合金潜孔钻的破岩机理。其主要通过传递来自冲击器产生的应力冲击波不断高频冲击岩石表面。岩石在冲击作用下产生放射形裂纹源而发生破裂,在钻杆旋转作用下产生挤压破碎作用直接将岩石切除。钻孔掘进是钻头高频冲击与连续刮削共同作用的结果。与此同时,在高压气流的作用下,破碎后的岩屑被不断吹出孔外,从而达到钻进的目的。硬质合金潜孔钻头主要由钢体基体、钎尾尼龙管和参与切削作用的硬质合金球齿以及排粉吹风系统组成。钢基体主要承担传递应力冲击波、保持和固定合金齿以及传递扭矩的角色。而硬质合金齿则主要承担来自冲击器的高频应力波并直接将其传递到岩石表面,进行切削。在设计加工时需要注重各个要素之间的配合关系。其中的间隙配合显得尤为重要,间隙的存在使得钻头在使用过程中极易受到来自冲击器花键套附加的瞬间周向冲击力。间隙越大则冲击作用愈明显,当这种周向冲击力所产生的剪切力达到峰值加上高频轴向冲击力引起的正应力超过基体材料的许用应力时,则很容易发生基体的断裂和合金齿的断裂现象,使用寿命受到极大影响。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子国家标准——检验规则

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月27日 星期三 10:52

- 点击数:866

钨加热子等产品需要通过严格的检验才能进行运送和销售,只有这样才能保证我国交易市场的质量水平。

钨加热子等产品需要通过严格的检验才能进行运送和销售,只有这样才能保证我国交易市场的质量水平。

根据国家SJT 11063-1996钨加热子电子标准中所规定的项目,该类型钨制品的检测规则有以下5条明细。

1.产品需要由供货一方质量检验部门进行检验,确保产品符合国家标准,并且填写相关质量证明书。质量检验有产品原材料检验,产品性能检验、产品寿命测试,还有产品破坏性检测。

2.需方也就是购买的一方在受到产品当天起三个月内要按照国家标准进行验收,如果验收的结果与国家标准无法符合的情况下,经过双方再次鉴定后还是不合格的话,则该批次产品定为不合格。

3.根据国家标准中的技术要求第一条,检验时需要从每提交批次中随机选取一个试样进行化学分析,如果不合格则加倍抽样检验,还是不合格的话,则判定该批次不合格。抽样检验又称抽样检查,是从一批产品中随机抽取少量产品(样本) 进行检验,据以判断该批产品是否合格的统计方法和理论。

4.每次提交的批次的钨加热子应该是同一牌号,类型和规格。

5.根据国家标准的技术要求,从每500~1000只中任意抽取50只进行使用寿命,尺寸和表面质量的检验,如果有5只检验结果为不合格的情况下,进行重复抽样检验,如果还是有5只不合格的话,则判定该批次产品不合格。

为了更好的钨制品的市场秩序,买卖双方都应严格遵守国家标准生产和销售加热子等产品。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨加热子国家标准——包装和运输

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月27日 星期三 10:49

- 点击数:802

为了产品的更加规范化,中华人民共和国国家标准GB11063-1996中对钨加热子的标志,包装,贮存,运输及质量证明书都做出了以下明确规定。

1.钨加热子按每100~500只或者1~2kg装在一个包装盒里。包装盒应该要坚固,密封,防潮,并附有产品合格证。该合格证上应注明:产品名称和牌号,生产批号,类型和规格,数量和重量,生产日期,检验员印记,国家标准编号和制造厂的名称。产品合格证,一般是国内采用的,国外一般不用,除了提供基本明细外,有的时候还附上检验项目。表明该产品或该批次的产品按照厂方检验程序进行了检验,是合格的。

2.每个所提交的批次都应该附有质量证明书。产品质量证明书(文件)国外比较通用。它不但标明产品的型号、规格、批号和检验人员,一般还标明所用原材料规格、性能参数,并且提供就主要性能指标提供试验报告或检测报告,试验或检测结果,试验或检测所采用的标准,抽样方法等信息。有的还附上主要的计算方法和步骤等。因此质量证明书更具有可信度。

3.该钨制品外包装为坚固,防潮的纸箱或木箱,内附质量证明书。

4.按规定包装好后应存放在干燥(相对湿度不大于65%)和不含酸,碱性气氛的室内。

5.外包装箱上应标有“勿抛掷”,“防潮湿”等字样,运输中严防酸碱气氛及雨雪侵蚀。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨锆电极的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月26日 星期二 17:49

- 点击数:812

钨锆电极的最大特点是在高负载的电流情况下能够保持圆球状,减少了渗钨的现象,常用于焊接铝及其合金、镁及其合金和带氧化膜的铜材。它是在钨基体的基础上掺杂少量的氧化锆(ZrO2),通过粉末冶金制备而成的。ZrO2均匀弥散分布于晶界、晶内,阻碍了晶粒的长大和晶界的滑移、钉扎位错的攀移,起到了良好的强化作用,因此钨锆电极具有良好的高温性能,且电弧稳定,起弧电压低,耐烧蚀,无放射性,相较于钨镧电极、钍钨电极等其他电极材料具有更强的优越性。比较钨锆电极(WZ8)和镧钨电极(WL10)的性能比较发现,WZ8和WL10用于交流焊接时,其电性能与WL10相当,但烧损量小于WL10。

制备方法

1. 将氧氯化锆(ZrOCl2·8H2O)溶于去离子水中,一边搅拌一边加入WO3。

2. 将混合好的溶液脱水、烘干,经过2次还原得到WZ8粉末,其中Fsss粒度为2.5~3.5um。

3. 用500T的油压机将WZ8粉末压制成规格为13mmx13mmx520mm的方条,单重为940g。

4. 再经预烧结、垂熔制得密度为17.0~18.0g/cm3的钨锆合金坯条。

5. 经过旋锻、拉伸等后续加工制得直径1.0mm的钨锆电极。

在制备的过程中ZrO2的相变会导致体积缩小、膨胀,因此在ZrO2质点的周围容易形成空隙或者裂纹,影响了电极的加工性能。另外,由于钨锆合金方条坯上密度较低,如果在加工时开坯温度低,则会在旋锻棒上产生互为90°的横裂纹,造成后续加工困难。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |