WO3提升Pt系催化剂的性能

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 17:30

- 点击数:814

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

不同WO3掺杂量对甲醇氧化的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 17:27

- 点击数:755

直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)属于质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC),它直接使用甲醇水溶液或蒸汽甲醇为燃料供给来源,而不需通过甲醇、汽油及天然气的重整制氢以供发电。直接甲醇燃料电池 (DMFC) 具备低温快速启动、燃料洁净环保以及电池结构简单等特性,而得到广泛研究。

直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)属于质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell,PEMFC),它直接使用甲醇水溶液或蒸汽甲醇为燃料供给来源,而不需通过甲醇、汽油及天然气的重整制氢以供发电。直接甲醇燃料电池 (DMFC) 具备低温快速启动、燃料洁净环保以及电池结构简单等特性,而得到广泛研究。WO3+xPt-H→HxWO3+xPt

HxWO3→xH++xe-+WO3

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

抑制剂对硬质合金球齿性能的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 15:09

- 点击数:739

理论上说,烧结体的晶粒度越小,材料的硬度也越高;而材料的断裂强度会随着硬度的增大而增大。为了提高硬质合金球齿WC-Co的硬度和强度,在烧结过程中必须通过优化烧结工艺以及添加适当的晶粒生长抑制剂来抑制晶粒的长大。硬质合金粉末烧结过程中常用的抑制剂有TaC、MoC、Cr3C2、VC、NbC等,其可以作为单一添加剂也可按一定比例组成复合型抑制剂。此外,还有研究人员将难熔金属碳化物加入到富Co基体中,并将所形成的固溶体作为抑制剂。其能显著降低基体熔点,在液相Co中形成稳定的金属/非金属原子团,而该原子团的存在会阻碍W、C原子从一个晶粒向另一个相邻晶粒的液相迁移,从而进一步降低WC晶粒的长大速率。

稀土元素也可作为晶粒长大抑制剂,其也能在烧结过程中抑制晶粒长大并提高硬质合金球齿的各项性能。与常用的抑制剂一样,稀土元素也有许多,如Y、La、Nd、Pr、Ce,其添加形式也可以是稀土金属、氧化物以及混合稀土。稀土元素的主要作用在于:1.性质较为活泼,对O、S、N、C等元素亲和力较强,因而硬质合金球齿中的这些杂质元素形成稀土化合物质点并分布在晶界上。这也就有效地阻止了液态Co中的扩散溶解和WC相之间的晶界迁移,抑制了WC晶粒的不均匀长大;2.净化晶界以及去除杂质,稀土元素与杂质元素结合形成球形化合物,对粘结相起到弥散强化作用。在以上两种机制下,对硬质合金球齿的硬度、抗弯强度有显著的强化作用。与此同时,稀土元素还能有效降低硬质合金球齿的烧结温度,较好解决了控制晶粒长大和烧结致密化之间的矛盾。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

真空电镀用钨加热子的重要工序——蒸发镀膜

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月20日 星期三 11:54

- 点击数:1121

化学镀膜最早用于在光学元件表面制备保护膜。随后,1817年,Fraunhofe在德国用浓硫酸或硝酸侵蚀玻璃,偶然第一次获得减反射膜,1835年以前有人用化学湿选法淀积了银镜膜,它们是最先在世界上制备的光学薄膜。后来,人们在化学溶液和蒸汽中镀制各种光学薄膜。50年代,除大块窗玻璃增透膜的一些应用外,化学溶液镀膜法逐步被真空镀膜取代。 真空蒸发和溅射这两种真空物理镀膜工艺,是迄今工业能够制备光学薄膜的两种最主要的工艺。1935年,有人研制出真空蒸发淀积的单层减反射膜。但它的最先应用是1945年以后镀制在眼镜片上。真空电镀用钨加热子在蒸发镀膜的过程中需要注意以下几点。

化学镀膜最早用于在光学元件表面制备保护膜。随后,1817年,Fraunhofe在德国用浓硫酸或硝酸侵蚀玻璃,偶然第一次获得减反射膜,1835年以前有人用化学湿选法淀积了银镜膜,它们是最先在世界上制备的光学薄膜。后来,人们在化学溶液和蒸汽中镀制各种光学薄膜。50年代,除大块窗玻璃增透膜的一些应用外,化学溶液镀膜法逐步被真空镀膜取代。 真空蒸发和溅射这两种真空物理镀膜工艺,是迄今工业能够制备光学薄膜的两种最主要的工艺。1935年,有人研制出真空蒸发淀积的单层减反射膜。但它的最先应用是1945年以后镀制在眼镜片上。真空电镀用钨加热子在蒸发镀膜的过程中需要注意以下几点。

1.在发热钨丝上缠上铝片。如上次电镀中熔铝呈球状包覆于钨丝上则不可再用,需拆出换过钨丝。

2.将上好笼架的啤件(通过小车)推入真空室内,保持电极紧密接触,嵌入离合器定位牢固应能旋转。

3.顺序用机械泵,罗茨泵及扩散泵抽气,当真空度指针达到5×10-4TORR时可开始蒸镀操作。

4.蒸镀过程:钨丝升温到650℃,铝熔融在钨丝上,继续升高到近1000℃,熔化铝被蒸发逸出铝原子以直线运动凝结在它相碰的表面上,真空室内被镀制品不断在旋转 (跟笼架)使被镀表面镀上均匀膜层。

5.平均镀膜生产周期约30分钟左右。

6.设备的详细操作使用参见附页数据。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜/纯铜焊接触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月19日 星期二 16:15

- 点击数:988

因其具有优良的导电导热性能,铜与铜合金在电机、电器等领域有着较为广泛的运用。由于用单一的纯铜(紫铜)所制备的电触头硬度较低,且在受热的情况下容易发生软化(铜熔点较低),尤其是在一些高压、高载荷开关触头无法确保工作的稳定进行。因此,为了保证电器触头工作的可靠性以及耐久性,研究人员发现在纯铜电极上镀上一层钨铜合金,能有效改善触头的各项综合性能,如密度、强度、抗烧蚀性、抗热震性、散热性以及使用寿命都得到了不同程度的改善。

如今工业上常用的连接铜与铜合金的方法有很多,如真空钎焊、真空扩散焊、真空电子束焊、电阻焊、惰性气体保护焊以及摩擦焊等等。这里我们主要介绍真空钎焊和真空扩散焊两种工艺。真空钎焊一般在空气炉和真空炉中进行,将钎料和钎剂按顺序夹在钨铜和纯铜之间,加热至780℃,保温20min,冷却出炉;而扩散焊在真空扩散炉中进行,需要注意的是对真空度、焊接压力、焊接温度以及保温时间的控制。从显微组织上看,真空扩散焊的触头,纯铜与钨铜结合度良好,界面过渡相对平滑。而通过钎焊的钎料与基材结合良好,而液态钎料与钨铜合金之间的作用没有纯铜的强烈。从电阻率上看,真空钎焊触头的电阻率最低,接近于钨铜母材的电阻率,若在空气中进行钎焊,触头容易产生氧化、杂质以及气孔等焊接缺陷,均匀性也难以得到有效保证,因而电阻率较高。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜管小孔加工技术存在的问题

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月19日 星期二 16:11

- 点击数:813

钨铜管是利用高纯度且具有高硬度、高强度以及优良耐磨性的W粉以及高纯紫铜粉的可塑性、优良导电导热性的优点,经过静压成型、高温烧结以及熔渗铜的工艺得到的高性能复合材料。其断弧性能良好,导电导热性能优良,高温下不发生软化,金属移除率较高,加工模具表面光洁度较高,使用寿命较长,在高压放电管以及一些耐高温部件中有着较为广泛的运用。但是,也正是因为钨铜合金耐磨、耐高温的特点使得其较难加工,再加上其壁厚通常较薄,强度和刚度都较弱,容易发生破碎。

传统的小孔加工方法是先对内孔进行精镗,使之达到表面粗糙度的要求;再用标准铰刀(六齿)进行进给。但是采用这种方法加工后的工件尺寸和形状精度难以达到图纸要求,且一些工件发生了胀裂,废品率高达50%-60%。这是由于:

1.车削内孔时车刀刀杆较细,刚性较差,容易使得刀发生振动难以达到铰削所需要的尺寸,加工难度大且进度缓慢;

2.铰孔在半封闭空间中进行,切屑较难排出,容易发生堆积并擦伤内孔表面,有些细微的切屑粘在刀刃上还会与孔壁摩擦增加了表面粗糙度;较大颗粒的切屑甚至会严重烧蚀加工表面;

3.切屑堵塞在刀槽中增加了切削温度和切削力,也加速了刀具的磨损;

4.铰削余量较大,铰削力过大或切屑的堆积容易造成铰削力突变,当超过材料的强度极限时就发生了工件的胀裂。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

燃料电池阴极复合催化剂——焦绿石型三氧化钨

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月18日 星期一 21:34

- 点击数:897

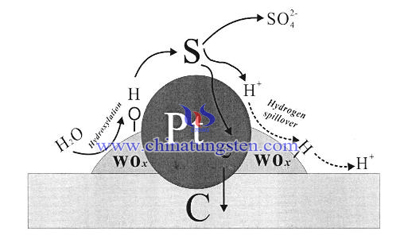

研究发现,在贵金属中添加过渡金属氧化物有利于提高电催化活性。氧化钨与贵金属铂可以形成协同催化效应,并且在酸性环境下的性能表现相当稳定,以三氧化钨作为载体材料的复合催化剂被广泛研究。焦绿石型三氧化钨具有多维孔道的层状结构,并拥有三维孔道,这一结构有利于离子的快速迁移和交换,提高了离子导电率;并且,同时增强了它的吸附性能,一定的离子可以嵌入到层状结构中形成插层复合催化材料。

研究发现,在贵金属中添加过渡金属氧化物有利于提高电催化活性。氧化钨与贵金属铂可以形成协同催化效应,并且在酸性环境下的性能表现相当稳定,以三氧化钨作为载体材料的复合催化剂被广泛研究。焦绿石型三氧化钨具有多维孔道的层状结构,并拥有三维孔道,这一结构有利于离子的快速迁移和交换,提高了离子导电率;并且,同时增强了它的吸附性能,一定的离子可以嵌入到层状结构中形成插层复合催化材料。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3-Pt/C燃料电池催化剂的抗硫中毒特性

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月18日 星期一 21:29

- 点击数:967

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金刀具涂层技术

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月18日 星期一 15:48

- 点击数:828

随着现代机械加工业朝着高精度、高速切削、研磨、低成本以及环保等方向发展,对与硬质合金刀具性能也提出了更高的要求。从理论上说,决定切削加工效率、精度和表面质量的主要因素是刀具的硬度和强度,而他们之间又往往存在着难以平衡的关系。一般硬度高的材料,强度相对较低,提高强度也往往是以降低硬度为代价的。因此,为了有效调和这一对矛盾并进一步提高硬质合金刀具的耐磨性,相关研究人员采用了硬质合金涂层技术。在原本的基体上沉积一层硬质合金涂层,从而形成一个化学屏障和热屏障,减小了刀具的磨损,涂层较高的摩擦系数可以显著提高刀具的使用寿命。

通常硬质合金刀具涂层的要求主要包括以下几点:

1.高硬度以及优良耐磨性;

2.涂层薄膜对基体的韧性影响不大;

3.降低刀具与工件的摩擦系数;

4.使用寿命较长。

如今使用较多的硬质合金涂层技术包括化学气相沉积法(CVD)、物理气相沉积法(PVD)、中温化学气相沉积法(MTVD)、等离子化学气相沉积法(PCVD)以及离子辅助物理气相沉积等。其中化学气相沉积是使用最为广泛的一种。其原理是在高温下涂层材料的混合气体在硬质合金表面相互作用,使混合气体中的一些成分分解,并在硬质合金表面形成金属或化合物的涂层。需要注意的是该沉积反应必须在一定的能量激活条件下进行。另外,高温化学气相沉积涂层优点有:

1.涂层材料的来源相对容易;

2.可以实现TiC、TiN、TiCN、TiB、Al2O3等单层及多元复合涂层;

3.涂层与基体间结合强度高,耐磨性良好。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

盾构硬质合金

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月18日 星期一 15:45

- 点击数:857

随着科学技术带动城市的快速发展,对于交通运输设施,如隧道、地铁、桥梁等基础设施工程的需求量越来越大,要求也越来越高。硬质合金具有高硬度、高强度以及优良的耐磨耐蚀性,因而在这些工程施工中具有较为广泛的运用。而盾构硬质合金是硬质合金产品中的一类,其一般是装配在盾构机上进行地下掘进。由于地质成分不明确,且盾构机是一种推进力、剪切力都较大的大功率设备,传统的硬质合金在这样高强度的推力和剪切力的混合作用下,很容易产生破碎和折断。目前较为常见的两种盾构硬质合金产品主要是盾构硬质合金齿以及盾构硬质合金刀片。

盾构硬质合金齿与普通硬质合金球齿相似,但是其作用范围更广,作用力可均匀分散在整个齿面上,不易发生磨损和断裂。而盾构机硬质合金刀是由硬质合金刀片与钢制刀体组成,主要承受地下土质、水压等持续变化所带来的挤压、冲击、刮削等作用。有研究表明,在盾构硬质合金中对性能影响最大的两个因素,其一是钴Co的含量,另一个是晶粒度的大小。根据实验数据分析,Co含量存在一个最佳范围,低于该范围则相应地盾构硬质合金的韧性下降,容易出现破碎;而Co含量高于该范围则盾构合金的强度下降且容易出现不耐磨的现象。晶粒度大小的影响也与之类似,晶粒度太小则盾构硬质合金容易出现破裂;晶粒度太大则容易出现不耐磨的现象。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |