YG8硬质合金钎头常见问题及措施

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月14日 星期四 15:00

- 点击数:991

YG8硬质合金钎头发生工作失效的主要形式有硬质合金片的破碎和脱落。这是由于在焊接后钎头中容易存在一定的残余应力、缺焊以及焊接强度低等问题。焊接强度是检验焊接质量好坏的最直接标准,其影响因素主要是焊缝间隙。在焊接过程中,若焊缝间隙过小,硬质合金片与钢体在有些地方会产生紧密接触,从而使得钎料溶化后不能铺展到整个焊接表面,使接头强度降低;间隙若过大,则焊后基体对焊缝的支撑作用减弱,大间隙中焊料呈柱状铸造组织,晶粒相对粗大、组织疏松、强度和韧性都相对下降,直接导致接头的强度降低。

而残余应力产生的原因主要包括热膨胀系数差异、温度分布不均等因素。因为硬质合金与钢体间的热膨胀系数差异相差很大(WC-Co线膨胀系数为5-7×10-9,钢体的线膨胀系数为12.6×10-9),焊接冷却后收缩量存在巨大的差异将产生巨大的内应力,这也是导致硬质合金和焊缝开裂的最主要原因。另外,钎焊过程中伴随着热胀冷缩的现象,使材料内部产生热应力,随着温差的增大,热应力也不断增大,硬质合金片很容易发生开裂。以下是一些常用的降低应力的措施:

1.控制加热和冷却速率,避免产生过大的温差,尤其是焊后的冷却速率;

2.采取必要措施以防止局部过热或过冷的现象;

3.均匀加热,尽量缩短焊料液化过程,避免低熔点相的挥发,产生薄弱组织和孔隙并同时减轻钎焊面氧化的现象;

4.适当增大焊缝间隙以减小附加在硬质合金片上的应力。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

YG8硬质合金钎头

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月14日 星期四 14:58

- 点击数:969

YG8硬质合金钎头是一种被广泛应用于矿山开采、建筑施工以及交通运输设施等领域的凿岩钎具。其是由硬度高、耐磨性好的硬质合金与钢体焊接而成的,在使用过程中,硬质合金钎头需经受复杂的冲击力以及扭转力。按照钎头的形状,YG8硬质合金钎头还可分为一字型、十字型、X型以及球齿型。一字型的钎头适用于轻型内燃、电动、气动和液压凿岩机钻凿较软的岩层,便于修磨;十字型与X型的钎头适用于具有较大冲击功凿岩机,钻凿裂缝性岩层和磨蚀性强的岩层,如石灰石、花岗岩和大理石;球齿型钎头通常与硬质合金球齿配合使用,在具有较大冲击功凿岩机中,相比于片状镶块钎头适用性更强、凿岩效率更高、使用寿命更长,凿孔质量更好。此外,球齿型硬质合金钎头还可根据齿形分为煤截齿、平头齿、弹头齿等等。

而硬质合金片的破碎和脱落是钎头失效的主要形式,其焊接的质量直接影响着钎具的使用寿命。钎头钎焊采用高频感应钎焊,优点是加热迅速,钎料液化过程短,能够有效减轻硬质合金烧损和氧化过程,有利于提高焊接质量。在钎焊材料中添加适量的Mn元素,能够在不降低塑性的基础上,显著提高钎头的强度、弹性、润湿性能以及防腐性能。此外,在钎焊工艺中的一些参数,如钎缝间隙、加热速度、冷却速度、感应圈设计、钎料钎剂的加入方式以及焊件表面粗糙度等因素都必须控制在一定的合适范围内,否则都会对焊接质量产生一定的不良影响,加大了硬质合金钎头内部的残余应力。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

纳米三氧化钨电致变色薄膜

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 18:35

- 点击数:1334

三氧化钨是一种η型宽禁带半导体氧化物(禁带宽度约2.4~2.8eV),在低温、室温时W03以单斜相和三斜相形式存在;而在高温时会出现正交相和四方相。其理想晶体结构可看作由6个O原子围绕中心W原子而组成钨-氧八面体[WO6],它们经过共顶点连接而成,八面体之间存在着许多空隙,而形成各种通道,这些通道作为离子的流通渠道和嵌入位置,是H+、Li+等离子的良好注入体。因此三氧化钨凭借其响应速度快、着色效率高、着色/消色对比度高等优异性能,作为最经典的无机变色材料,广泛用于电致变色器件、光致变色器件和智能显示等领域。

三氧化钨是一种η型宽禁带半导体氧化物(禁带宽度约2.4~2.8eV),在低温、室温时W03以单斜相和三斜相形式存在;而在高温时会出现正交相和四方相。其理想晶体结构可看作由6个O原子围绕中心W原子而组成钨-氧八面体[WO6],它们经过共顶点连接而成,八面体之间存在着许多空隙,而形成各种通道,这些通道作为离子的流通渠道和嵌入位置,是H+、Li+等离子的良好注入体。因此三氧化钨凭借其响应速度快、着色效率高、着色/消色对比度高等优异性能,作为最经典的无机变色材料,广泛用于电致变色器件、光致变色器件和智能显示等领域。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

锅炉节能减排新规,WO3脱硝催化剂助达标排放

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 18:32

- 点击数:763

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3脱硝催化剂国货市场崛起

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 18:30

- 点击数:790

最早于20世纪70年代,日本触媒化成株式会社开始研发蜂窝式脱硝催化剂,80年代末实现工业化,然后向国外转让。随着大气污染加剧,NOx脱除净化开始得到重视,许多国家开始研发和应用脱硝催化剂,尤其是美、日等发达国家。目前,我国的脱硝催化剂市场20多家生产厂家中,80%的国内市场被美、日等国外技术所占据,我国采用自主研发技术生产的催化剂只占20%的市场份额。

最早于20世纪70年代,日本触媒化成株式会社开始研发蜂窝式脱硝催化剂,80年代末实现工业化,然后向国外转让。随着大气污染加剧,NOx脱除净化开始得到重视,许多国家开始研发和应用脱硝催化剂,尤其是美、日等发达国家。目前,我国的脱硝催化剂市场20多家生产厂家中,80%的国内市场被美、日等国外技术所占据,我国采用自主研发技术生产的催化剂只占20%的市场份额。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氧化钨PH电极制备及其在F-和胶体溶液中的应用

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 15:30

- 点击数:872

酸度是水溶液的重要物理化学参数, 常用的玻璃pH 电极存在阻抗高、易破损, 不能用于含 F -溶下会产生“钠误差”, 使用前需活化、难以微型化等缺陷. 而金属氧化物pH电极具有良好的机械性能和耐腐蚀性, pH 响应范围宽、不易污染, 可用于高温高压溶液酸度的测试, 因此金属氧化物电极的研究引起了人们广泛的兴趣. 氧化钨pH电极的制备方法有电化学循环伏安法、化学氧化法和离子溅射沉积法 , 这些制备方法相对复杂, 不容易控制化学成分的组成, 或者存在使用有毒致癌的铬酸盐等问题. 溶胶-凝胶(Sol-gel)技术制备功能性薄膜引起越来越多的关注。

酸度是水溶液的重要物理化学参数, 常用的玻璃pH 电极存在阻抗高、易破损, 不能用于含 F -溶下会产生“钠误差”, 使用前需活化、难以微型化等缺陷. 而金属氧化物pH电极具有良好的机械性能和耐腐蚀性, pH 响应范围宽、不易污染, 可用于高温高压溶液酸度的测试, 因此金属氧化物电极的研究引起了人们广泛的兴趣. 氧化钨pH电极的制备方法有电化学循环伏安法、化学氧化法和离子溅射沉积法 , 这些制备方法相对复杂, 不容易控制化学成分的组成, 或者存在使用有毒致癌的铬酸盐等问题. 溶胶-凝胶(Sol-gel)技术制备功能性薄膜引起越来越多的关注。

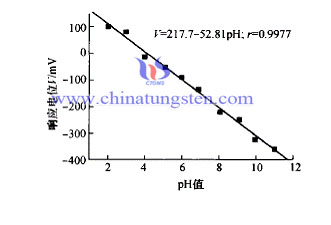

溶胶-凝胶法制备了氧化钨PH电极, 在阳极氧化后的Ag丝表面涂敷掺杂了KCl的改性聚乙烯醇和Nafion膜, 制备了固态Ag /AgCl参比电极, 再由氧化钨pH电极与固态Ag /AgC l参比电极制备成氧化钨pH传感器, 该传感器不需要参比溶液与陶瓷隔膜.测试结果表明:在pH 值为2~11的范围内, 该传感器有良好的电位(V)-pH响应线性关系, 响应灵敏度为526mV(以pH值变化为1来量度), 测量精度可达0. 1个pH值;氧化钨pH 电极具有耐HF腐蚀的能力, 在5%~20%(质量分数)的HF溶液中的响应电位具有重现性, 可用于HF溶液的浓度测量;氧化钨pH传感器还可以应用于胶体的测量, 其响应时间小于1min.

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜/铬青铜自力型动弧整体触头

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 15:20

- 点击数:999

钨铜触头材料因其具有良好的耐电弧侵蚀性、抗熔焊性及高强度而广泛应用于各种断路器、真空负荷开关和变压器转换开关上,尤其以可靠性更高的钨铜/铜合金整体触头材料应用最为广泛。随着高压开关电压等级的升高以及开关设备小型化发展趋势,对自力型动弧整体触头需求和要求逐渐增多,尤其随着550Kv以上等级的高压电器投入电网运行,对钨铜/铬青铜(QCr0.5)自力型动弧整体触头性能要求更加严格。自力型动弧整体触头在加工后,要进行线切割或者铣床加工,即切割后内径会由于前期机械加工过程中形成的加工应力而发生显著的变形,切割后内径会根据应力性质的不同发生外扩或内扩。这种变形会影响动弧触头与静弧触头的接触弹性,降低高压电器在开断过程中弧触头的可靠性,从而影响高压电器整机性能。尤其是生产钨铜/铬青铜(QCr0.5)自力型动弧整体触头时,在切割后内径会发生显著变形,变形经常高达0.2mm以上,触头生产厂家多数只是进行机械校正。经发现,机械校正方法只能短期有效,在装机后会随着应力松弛重新变形,从而降低整体触头的可靠性。

其基本的制作工艺是:首先,采用湿法机械混粉,将铜粉和钨粉进行混合,将混合好的粉末制粒后在压制模具型腔内进行压制成型;将压制好的生坯放入石墨舟中在气氛烧结炉中进行烧结熔渗,制得触头部分的铜钨合金,随后进行烧结连接触头部分的铜钨合金与铬青铜材质的导电杆部分,得到钨铜合金/铬青铜动弧整体触头工件;然后,将铜钨合金/铬青铜动弧整体触头工件进行固溶处理,再进行粗加工,随后进行时效处理;最后,进行精加工,并沿工件的圆周等分后进行局部线切割,得到铜钨/铬青铜自力型动弧整体触头。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨铜导卫板

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 15:18

- 点击数:923

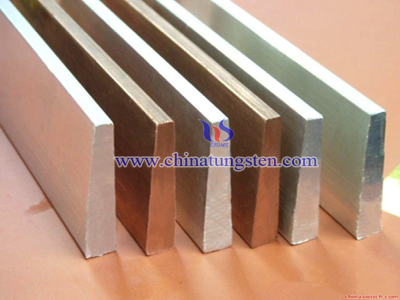

钨铜复合材料因其高硬度、高强度、高熔点以及优良的耐磨耐蚀性,使得其在许多高温材料以及具有腐蚀性的领域有着广泛的运用。钨铜导卫板就是其中一项,作为轧机上控制材料进入和导出轧槽的关键部件,其性能的优劣以及使用寿命的长短将直接影响轧机整体的生产效率。导卫板工作时,与高温轧件接触并做相对高速运动,其主要的失效形式包括高温氧化磨损以及疲劳剥落。因此就要求制作导卫板的材料需同时具有良好的抗高温氧化性能、抗高温磨损性能以及良好的韧性和抗冲击性,这与钨铜复合材料的特点相当契合。

相比于合金钢导卫板,钨铜导卫板通过铸渗表面合金化工艺将合金粉末预先固定在特定位置并浇铸使工件表面具有特殊组织和性能的耐磨、耐热高合金层,而基材本身具有良好的韧性以承受冲击力。采用新型无粘结剂合金粉末熔渗工艺,克服了目前普通铸渗表面合金化工艺稳定性差、表面质量较差、结合面或铸渗层易产生气孔等缺点;采用特殊的合金粉末封装预埋处理和合理的合金粉末配比,从而保证了铸渗表面合金化层与基材的良好结合;基材本身具有足够的强度和韧性,加上合金化层的抗氧化性能和抗高温磨损性能;整体的表面合金化工艺具有设备简单、生产周期短、生产成本低、零件不易变形、表面处理层厚等突出优点。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

锌修饰三氧化钨薄膜光电极的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 15:16

- 点击数:828

为了提高三氧化钨(WO3)的光电化学性能,通常从以下几个方面出发:(1)在WO3上负载贵金属单质,如pt、Ag、Au等。比如把WO3涂在嵌有Ag网格的FTI上,测得的光电流密度是没有嵌Ag网格时的2倍;(2)在WO3体内掺杂适量的金属离子或非金属离子,比如用Ta5+离子掺杂WO3光电极,实验表明Ta5+掺杂后的WO3比纯的WO3的光电转换效率更高;(3)将WO3与其他无机半导体材料复合,比如采用浸渍法制备得到CuO/WO3复合材料,光催化实验表明,可见光下CuO/WO3比TiO2表现出更高的光催化降解乙醛活性。(4)将WO3与有机材料进行复合。比如都通过电化学方法分别合成制备出PBrT/WO3和PMOT/WO3复合材料,通过电化学测试表明这两种复合材料与单纯的WO3、PBrT以及PMOT相比,电化学活性均得到显著提高。

采用简单的阴极电沉积-浸渍法,在空气中经450℃热处理3h后,制备得到锌(Zn2+)修饰三氧化钨(WO3)薄膜光电极.根据X-射线粉末衍射(XRD)、拉曼(Raman)光谱、场发射扫描电镜(FE-SEM)、紫外-可见(UV-Vis)吸收光谱和萤光发射光谱(PL)等表征技术,分析了Zn2+的含量对WO3薄膜光电极的结构、形貌和光学性能的影响。通过在0.2M的Na2SO4溶液、外加电压为0.8V条件下的光电流测试表明,当Zn2+的相对原子比为9.99%时其光电性能最好,光电流值是纯WO3电极的3.5倍;外加电压为0.8V下的光电催化降解孔雀绿(MG)测试实验结果表明,其光电催化活性是纯WO3的2倍。Raman光谱表明一部分Zn2+以ZnO的形式附着在WO3的表面。附着在WO3表面上的ZnO对WO3所产生的光生电子-空穴对起到了有效分离的作用,使WO3的光电化学性能和光电催化活性得以提高。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

三氧化钨薄膜光电极的制备

- 详细资料

- 分类:钨业知识

- 发布于 2016年7月13日 星期三 15:03

- 点击数:821

三氧化钨(W03)是一种n型间接带隙半导体材料,因其禁带宽度比较窄、空穴所在的价带电位比较高(+3.10-3.20 V VS.NHE),是一种非常具有应用前景的氧化物半导体光催化制。W03薄膜除了可以作为光催化剂外,还可以作为光电极在外加电压作用下,进行光与电的协同催化一一光电催化。W03自身存在一些缺点如禁带宽度相对较窄,使其在实际中的应用受到限制。为了克服或者降低W03本身的缺陷,需要对W03进行修饰。分别采用添加Ni(OH)2催化剂,制备FTO/W03/BiV04复合膜和对W03薄膜的表面形貌进行改善的方法对W03薄膜进行改性,并进行光电化学研究,可得到一些初步的结果。

三氧化钨(W03)是一种n型间接带隙半导体材料,因其禁带宽度比较窄、空穴所在的价带电位比较高(+3.10-3.20 V VS.NHE),是一种非常具有应用前景的氧化物半导体光催化制。W03薄膜除了可以作为光催化剂外,还可以作为光电极在外加电压作用下,进行光与电的协同催化一一光电催化。W03自身存在一些缺点如禁带宽度相对较窄,使其在实际中的应用受到限制。为了克服或者降低W03本身的缺陷,需要对W03进行修饰。分别采用添加Ni(OH)2催化剂,制备FTO/W03/BiV04复合膜和对W03薄膜的表面形貌进行改善的方法对W03薄膜进行改性,并进行光电化学研究,可得到一些初步的结果。

(1)通过简单的溶胶凝胶一浸渍法,经过高温退火后制备出FTO/W03/Ni(OH)2三氧化钨薄膜光电极。产物经XRD, SEM, DRS, Raman, CV等方法表征。通过该实验,发现不修饰Ni(OH)2的裸露三氧化钨电极几乎没有光电催化葡萄糖的效果;在三氧化钨薄膜的表面修氢氧化亚镍能够增强三氧化钨薄膜的光电效应。

(2)采用了比较简便的溶胶一凝胶法方法:滴涂一锻烧一滴涂一锻烧的方法合成了FTO/W03/BiV04复合膜。通过XRD, DRS,SEM和拉曼的表征方法,对复合膜和纯WO3和纯BiV04薄膜进行了比较,进而也对这三种光电极的光电化学性质进行了比较。发现FTO/W03/ BiV04复合膜电极在光解水反应中电流最大。

(3)使用一种简单的硬模板法一步制得了多孔三氧化钨光电极用于光解水的实验。通过XRD, DRS, SEM,拉曼和电化学性质的测试我们得出当硬膜板介空碳的百分含量为10%时,制得的三氧化钨薄膜光电极具有较好的光电化学性质。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |