粉末机械压力机

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 18:28

- 点击数:2773

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钾钨青铜

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 17:03

- 点击数:703

简介

钾钨青铜(KxWO3)的晶体结构有六方(0.18≤x≤0.33)和四方(0.40≤x≤0.59)两种。其具有超导电性且表现出电荷密度波的现象。KxWO3的颜色随x发生变化,当x增加时,逐渐由深蓝色(x=0.20)转变为紫色(x=0.60)。

制备方法

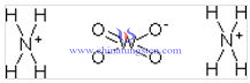

1.将K2WO4( K2WO4•2H2O于200 ℃脱水2 h后得到)和WO3粉末按摩尔比1∶7 称量总量2 g 并混合均匀。

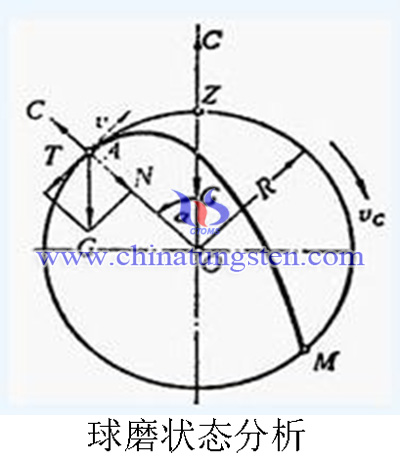

2.按球料质量比20∶1 配置不锈钢磨球(Ø6 mm),和混合料一起放入不锈钢球磨罐中,加盖密封,抽出罐内空气,充入Ar气,反复几次。在行星式球磨机上球磨10h(自转速度450 r /min)。

3.将球磨后粉料在20MPa下压片后切割成小片装入石英管中,抽真空后封管。

4.将装料石英管放入高温炉中分别加热至800 ℃、750 ℃保温10 h 后,随炉冷却至室温。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钽钨青铜

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月13日 星期四 17:00

- 点击数:959

简介

氧化钨是一个被广泛研究的过渡金属氧化物,因为它具有独特的性质可望在电变色器件、传感器、分离材料等方面得到应用,被人们广泛关注。近年来,一维过渡金属氧化物纳米材料具有特殊的光学、磁学和电子学特性,越来越受到人们的关注,而将过渡金属离子引入材料骨架结构中,改变材料的微观结构或表面属性,使其性能更优是目前对材料进行改性研究的热点。钨青铜氧化钨中的W 离子易变价态,当将过渡金属引入晶体结构中,W的价态发生变化,在W6+,W5+和W4+的相互转换过程中,会出现晶格内形成不稳定的氧空位,材料表面产生缺陷等现象,将导致氧化钨表现出特异的物理化学性质,必将有重要的用途。钽属于过渡金属本身可作为电极材料,且Ta5+离子的半径较小,活性较大,可以判定钽掺杂对钨青铜的电化学性能有较大的影响。

制备

1.称取2g Na2WO4.2H2O于内衬为聚四氟乙烯的反应釜中,加入二次蒸馏水,磁力搅拌使其溶解;

2.再加入一定量3 mol/L盐酸溶液,控制整个反应体系pH小于1.5,向上述溶液中加入0.05 mol/L TaCl5溶液和0.5 mol/L NH4(SO4)2,搅拌2 h后密闭反应釜;

3.在170 ℃下水热处理48 h,将反应产物分别用蒸馏水洗涤至中性,再置于-40℃冷冻干燥机中冷冻干燥。

通过水热法将过渡金属钽引入六方相氧化钨结构中,获得纳米线状的TaxWO3,样品均匀性好、纯度高。当TaxWO3材料中Ta/W 摩尔比为0.04时达到钽掺杂氧化钨的固溶限值。以低价态、大半径的钽离子掺杂进入氧化钨的结构,对其晶胞参数产生影响,晶格发生畸变,材料表面氧空位比例增大,电子跃迁的能隙降低,材料的光催化性能明显提高。且TaxWO3在酸性条件对H+的还原能力比较稳定,可望在燃料电池领域有潜在的应用。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

混合料(RTP)湿磨转速

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月10日 星期一 18:47

- 点击数:2572

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

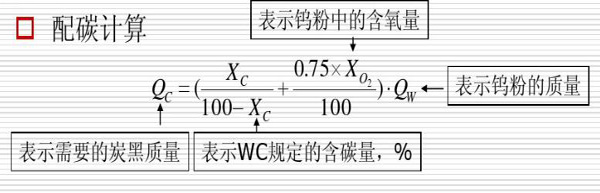

碳化钨粉的配碳

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月05日 星期三 18:10

- 点击数:3937

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉生产还原炉

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月01日 星期六 18:07

- 点击数:4952

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉的粒度控制

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月01日 星期六 18:02

- 点击数:3138

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨粉的物理性能表征

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月01日 星期六 13:24

- 点击数:3043

| 钨粉供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-powder.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

蓝色氧化钨的特点及制备

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月01日 星期六 13:05

- 点击数:3213

蓝色氧化钨(bluetungstenoxide,BTO)又名β-氧化钨,化学式以“WOx”表示指一系列钨的非整比氧化物。其中X处于2.72-3之间,主要是指WO2.90。工业上说的蓝色氧化钨是泛指WO2.72、WO2.90、WO3及(NH4)х·WO3、HxWO3等的混合物。(NH4)х·WO3即为铵钨青铜(ATB,六方结晶),HxWO3(0≤x≤1)即为氢钨青铜,这两者均是非化学计量化合物。以ATB为主相和WO2.90为主相的蓝色氧化钨是生产钨材的优质原料,蓝色氧化钨也是钨基硬质合金及其他钨制品的优良原料。从上世界70年代开始,许多国家开始用蓝色氧化钨为原料制取钨粉。

蓝色氧化钨的特点:具有比表面积大,易还原,粉末粒度分布和组成较易控制等优点,从上世界70年代开始,许多国家开始用蓝色氧化钨为原料制取钨粉。

目前基本上采用经度还原APT的方法制备蓝色氧化钨,又可分为火法和湿法两种。目前工业主要通过火法工艺获得蓝色氧化钨。

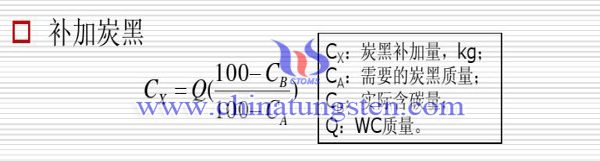

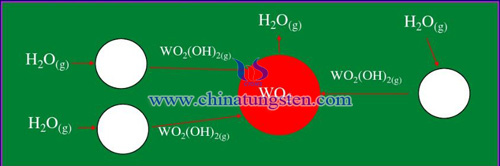

工业生产中掺蓝色氧化钨通常在带有一定倾斜角度的回转炉(四管或十一管电炉)中在还原性气氛中轻度还原APT而得。通常在实际生产中,根据气氛的不同会得到不同产物:在氧化性气氛下煅烧APT会得到黄色氧化钨(WO3);在密闭的惰性气体氛围条件下APT受热分解成N2和H2,钨氧化物被轻度还原得到蓝色氧化钨,更深度的还原则得到紫色氧化钨。产物氧化还原程度可通过氧指数OI表示:蓝色氧化钨中氧与钨的原子分数(如黄钨为WO3,则OI值为3,则表示氧化完全)。目前较为领先的蓝钨生产采用APT自还原的方法,它是以仲钨酸铵为原材料,在制备装置的出料端设有密封出料及冷却装置和抽气风机及出气口,将仲钨酸铵送入制备装置的炉管内,并对炉管进行加热,使仲钨酸铵受热分解成三氧化钨WO3、氨气NH3和水蒸气H2O,并利用钨氧化物WOX是氨气NH3分解的良好触媒特性,将上述氨气NH3进一步分解为氮气N2和氢气H2,再通过控制反应温度和适当的炉气压力,使三氧化钨WO3还原成蓝色氧化钨WO2.9。

反应式及原理如下:

5(NH4)2•O•12WO3•5H2O→5(NH4)2•O•12WO3+ 5H2O

5(NH4)2•O•12WO3→12 WO3+10NH3+5H2O

2NH3→N2+3H2

WO3+H2→WO2.9+H2O

影响制备蓝色氧化钨的因素主要有:煅烧温度、热分解速度和高温下持续的时间等。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

仲钨酸铵(ATP)的生产

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月01日 星期六 12:49

- 点击数:2909

| 仲钨酸铵供应商:中钨在线科技有限公司 | 产品详情: ammonium-paratungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |