離子交換法從APT結晶母液中回收鎢酸鈉

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-13, 週三 21:00

- 作者 linlu

- 點擊數:230

| 鎢酸鈉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.sodium-tungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢酸鈉溶液的活度係數

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-13, 週三 20:55

- 作者 linlu

- 點擊數:336

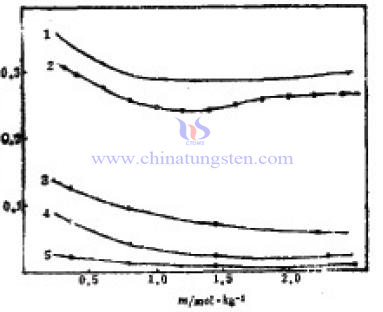

鎢酸鈉在水溶液中的活度係數由於測量方法不同,給出的結果相差較大。本文結合無機鹽水溶液熱力學性質的研究,對鎢酸鈉在水溶液中的活度係數用等壓法進行了測量。

鎢酸鈉在水溶液中的活度係數由於測量方法不同,給出的結果相差較大。本文結合無機鹽水溶液熱力學性質的研究,對鎢酸鈉在水溶液中的活度係數用等壓法進行了測量。| 鎢酸鈉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.sodium-tungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨連續生產多形貌納米三氧化鎢 2/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-13, 週三 17:32

- 作者 chunyan

- 點擊數:258

設備需求:石英玻璃管,帶有進氣口與出氣口;管式爐;陶瓷坩堝。

反應物或試劑:碳布;仲鎢酸銨(APT);氬氣。

具體步驟:

一、取石英玻璃管,在靠近出氣口端的內壁環繞放置碳布,將以上裝有碳布的石英玻璃管橫放于管式爐中;

二、加熱管式爐,使石英玻璃管上升至指定溫度,其中,升溫速度為50℃/min,指定溫度為1250°C-1400°C;

三、將盛有APT的陶瓷坩堝推送至石英玻璃管中,使之處於加熱到指定溫度的恒溫區,吹入氬氣,氬氣流量為lL/min-6L/min;

四、溫度保持在指定值,保溫40~60min,關閉管式爐進氣口,停止氬氣吹入;

五、取出碳布,收集其上沉積的反應產物,獲得多形貌的納米三氧化鎢粉末,並取出陶瓷坩堝;

六、重複步驟1-5,實現連續生產。

注意,每次迴圈還應做的工作如下:

1. 清洗石英玻璃管內壁,目的是為了去除前次製備的殘餘產物,不清洗的話可能造成後續製備的產物污染;

2. 在玻璃管內壁環繞放置新的碳布;

3. 重新將盛有仲鎢酸銨的坩堝移至恒溫區;

4. 重新開通氬氣。

該種方法的優勢在於,選取高純度的APT,生成的WO3粉末的粒度和純度得到很好的控制;製備工藝簡單;生產週期短;成本低;耗能小;同時,生成的粉末鬆散度較高,無需進行再次破碎。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

CVD金剛石塗層硬質合金刀具——技術問題

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-13, 週三 18:23

- 作者 xiaobin

- 點擊數:265

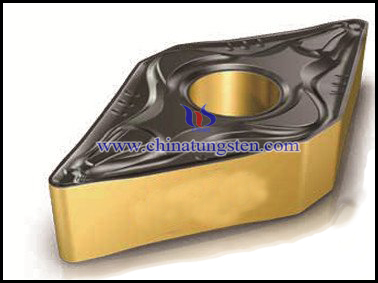

金剛石薄膜塗層硬質合金刀具,在原有硬質合金刀具的基體上利用化學氣相沉積法(Chemical Vapor Deposition, CVD)沉積了一層金剛石膜層,這就使得其不但具有硬質合金的性質,還同時具有金剛石塗層硬度高、耐磨性好的優異性能。評價金剛石薄膜品質主要在膜層結構是否均勻、缺陷多少,特別是裂紋的存在等幾個方面。裂紋的存在和擴展會使得刀具的綜合性能明顯下降,從而影響刀具的使用壽命。因此,為了優化金剛石塗層硬質合金刀具,在原本CVD和PCD的基礎上,又相繼出現了一些新的工藝技術,如低壓CVD、等離子CVD、真空陰極電弧沉積法、直流電弧等離子噴射CVD、熱絲CVD等。

其次,在成刀之後的刃磨工序也是金剛石塗層刀具所面臨的一個關鍵問題。由於通過化學氣相沉積所得到的膜層是由顆粒較粗的金剛石組成,在刃磨的過程中難以保證高精度的切削。此外,刃磨工藝本身操作工序相對複雜,在整個過程中很容易給金剛石薄膜的品質以及使用壽命帶來不良影響。於是,相關研究人員通過改善金剛石薄膜沉積的工藝條件從而得到微米級,甚至是納米級的金剛石顆粒薄膜。這就使得成刀後不再需要進行刃磨,客觀上講既降低了刀具的製造成本,又有效地避免了刃磨工藝所帶來的問題。

最後,還有一個最為重要的問題就是金剛石薄膜與硬質合金基體間的結合力或者說附著力的問題,這也是大多數塗層刀具中所面臨的的最主要的技術問題之一。簡單來說,在機械加工中,若金剛石薄膜與基體之間的附著力過小,在切削力以及摩擦力的共同作用下(尤其是在高速高載荷切削過程中),CVD金剛石薄膜會過早地從硬質合金刀具基體上剝落而造成失效,從而大大地降低了塗層硬質合金刀具的切削性能以及使用壽命。而這一問題所面對的最要的困難是硬質合金所含的鈷Co。這是因為Co在高溫高壓的環境中能夠促進石墨向金剛石轉化(二者為碳的同素異形體,Co可作為高壓下合成金剛石的觸媒),但是在低溫低壓的環境中(CVD金剛石的生長條件下)它卻能促進石墨的生長,因而CVD金剛石難以形核,其金剛石薄膜與硬質合金基體間的附著力也受到了嚴重的影響,最終失效。因此,為了提高CVD金剛石塗層硬質合金膜層與基體間的結合力,需對其進行預處理,相關研究人員也提出了不少工藝方法,如酸液浸蝕或等離子體蝕刻去除鈷Co的方法、施加多種過渡層的方法以及機械或化學熱處理等方法。雖然這些方法尚在研發階段,但是這也標誌著CVD金剛石塗層硬質合金刀具具有廣闊的應用前景。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨連續生產多形貌納米三氧化鎢 1/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-13, 週三 17:27

- 作者 chunyan

- 點擊數:249

三氧化鎢(WO3)是一種重要的η型半導體氧化物,有多種晶體結構,已經在電致變色、光致變色、傳感和催化領域得到一定的應用。其中准球形三氧化鎢顆粒直徑100nm-700nm,球形三氧化鎢顆粒直徑20-200nm,這兩種三氧化鎢顆粒可以作為前驅體合成納米碳化鎢硬質合金;八面體形三氧化鎢的對角線長度小於Iμm,以其高靈敏的特性作為氣敏材料用於製作氣體感測器;多面體不規則三氧化鎢顆粒對角線長度約為10nm-2μm,可以用作吸附劑吸附水中的有機物分子,或作為光催化劑降解有毒有機物。顆粒越是細的WO3,後續產物的性能就越是優越,故而,減小WO3的晶粒尺寸是進一步利用WO3的優異性能、拓寬其應用領域的最佳技術途徑。

氣相法是目前製備納米結構的最有效的方法之一,氣相沉積技術析出薄膜、晶須和顆粒等各種形態的固體。並且氣相沉積法能從濃度不高的反應物中制得高純度的產物。但常規的氣相沉積法的劣勢在於產量非常有限,由於在高真空或高溫下收集產物,不能實現連續生產。本文提出一種能連續生產多形貌的三氧化鎢的方法,以APT.XH2O為原材料,創新的將氣相沉積技術和高溫煆燒結合起來,以氬氣為載氣,在低溫區域收集反應物,成功實現多種貌納米WO3粉末的連續生產。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com