仲鎢酸銨製備鎢碳納米複合顆粒材料 1/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-14, 週四 18:01

- 作者 chunyan

- 點擊數:259

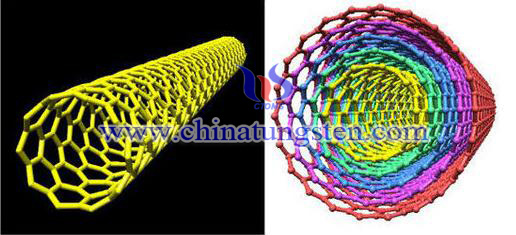

納米複合材料是以樹脂、橡膠、陶瓷和金屬等基體為連續相,以納米尺寸的金屬、半導體、剛性粒子和其他無機粒子、纖維、納米碳管等改性劑為分散相,通過適當的製備方法將改性劑均勻性地分散於基體材料中,形成一相含有納米尺寸材料的複合體系,這一體系材料稱之為納米複合材料。碳納米管是一種理想的改性材料,因其具有高強度、高彈性模量、高比表面積、高電導率與熱導率、低熱膨脹係數及優異的耐強酸、強鹼及高溫熱穩定性。文章提出一種鎢碳納米複合顆粒材料製備方法,將碳納米管均勻分散於鎢中,並且工藝上能做到易於批量生產、普遍生產,鎢原有的良好性能得到保持,也同時改善了鎢的韌性等性能。

原理:利用改性的碳納米管對鎢的吸附作用,在氫氣中還原仲鎢酸銨制得改性的碳納米管均勻分散的鎢碳納米管複合顆粒材料。

製備步驟如下:

1. 獲得改性的呈中性的碳納米管

將碳納米管置於65~75°C濃硝酸中,超聲波分散20~40min;再加熱至80~95°C進行回流處理1~3小時,冷卻至室溫後用去離子水稀釋、抽濾直至溶液呈中性;將呈中性的顆粒置於70~85°C真空環境中乾燥1.5-3小時。【其中,每100毫升濃硝酸中含1g碳納米管】獲得改性的呈中性的碳納米管;

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硫化鉬沉澱法從鎢酸鈉溶液中分離鎢鉬的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-14, 週四 17:49

- 作者 linlu

- 點擊數:326

| 鎢酸鈉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.sodium-tungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

丁二酸及鎢酸鈉對Ni-W-P合金鍍層的影響

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-14, 週四 17:44

- 作者 linlu

- 點擊數:305

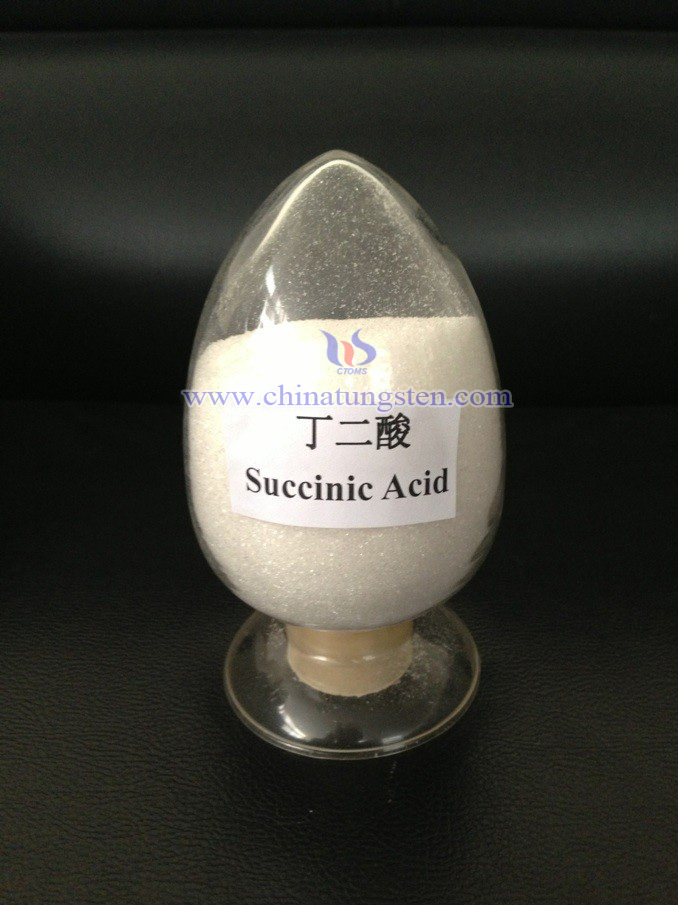

Ni-W-P三元合金鍍層具有優良的機械性能、耐磨性、耐腐蝕性、熱穩定性等,可以代替不銹鋼用在特定的設備中,此外,它還是一種優良的電觸點材料,可用於製作薄膜電阻。但傳統的Ni-W-P鍍層有一些不足,本文報導了採用複合絡合劑穩定鍍層,通過調整丁二酸及鎢酸鈉的含量來優化鍍層的沉積速度。

Ni-W-P三元合金鍍層具有優良的機械性能、耐磨性、耐腐蝕性、熱穩定性等,可以代替不銹鋼用在特定的設備中,此外,它還是一種優良的電觸點材料,可用於製作薄膜電阻。但傳統的Ni-W-P鍍層有一些不足,本文報導了採用複合絡合劑穩定鍍層,通過調整丁二酸及鎢酸鈉的含量來優化鍍層的沉積速度。| 鎢酸鈉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.sodium-tungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硫化鉬沉澱法從鎢酸鈉溶液中分離鎢鉬

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-14, 週四 17:47

- 作者 linlu

- 點擊數:323

三硫化鉬為黑色固體,400℃以上在空氣中受熱時轉變為三氧化鉬,微溶於冷水,可溶於熱水。溶于硫化物水溶液,生成硫化鉬酸鹽。三硫化鉬不穩定,真空中加熱即分解成二硫化鉬和硫。三硫化鉬的合成方法為:往鉬酸水溶液中通入硫化氫,但易形成膠體溶液。

三硫化鉬為黑色固體,400℃以上在空氣中受熱時轉變為三氧化鉬,微溶於冷水,可溶於熱水。溶于硫化物水溶液,生成硫化鉬酸鹽。三硫化鉬不穩定,真空中加熱即分解成二硫化鉬和硫。三硫化鉬的合成方法為:往鉬酸水溶液中通入硫化氫,但易形成膠體溶液。| 鎢酸鈉供應商:中鎢在線科技有限公司 | 產品詳情: http://www.sodium-tungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅電極製備—爆炸粉末壓實法簡介

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-01-14, 週四 17:23

- 作者 xiaobin

- 點擊數:340

一般來說,對於鎢W和銅Cu兩種金屬元素互不相溶且熔點相差較大所組成的複合材料被稱作假合金。其主要通過粉末冶金(Powder Metallurgy,PM)的方法製備多孔鎢骨架後進行銅液的浸漬與熔滲,或者是採用混合粉末壓制坯料後再進行液相燒結,從而獲得鎢銅複合材料。但是,對於鎢銅W-Cu系統來說,鎢和銅兩相的相互浸潤性較差,鎢在液相銅中也幾乎不發生溶解,這就使得其難以達到預期均勻的組織結構以及高緻密化的程度。

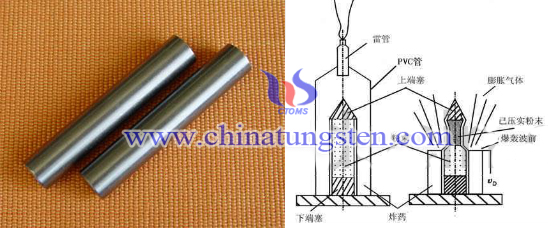

爆炸粉末壓實法屬於爆炸成型加工的一種,其是利用爆炸所產生的高衝擊能量,即將炸藥的化學能轉化為機械能,對粉末進行絕熱壓縮,瞬間產生高溫高壓使粉末材料達到緻密化。除此之外,爆炸加工還包括爆炸焊接、爆炸硬化、高速鍛模等方面。常用的炸藥有硝銨炸藥、導爆索、橡膠炸藥、TNT等等。該工藝與常規加工方法(衝壓、液壓)相比具有許多優勢,如炸藥爆炸是一個極為快速的過程,作用時間短(微秒)、壓力大、變形速度快、具備快熔快冷性有利於保持粉末良好的自身特性。因此,其被廣泛地應用於金屬基複合材料、金屬間化合物、納米塊體以及准晶、微晶、非晶等亞穩合金的粉末壓實研究中。下圖是目前國內相關學者在研究過程中較為常見的一種直接粉末爆炸壓制成型裝置:

實際上,直接爆炸壓制成型的方法並不需要很大的設備投資,如上圖所示其裝置的結構也較為簡單。將粉末放在有端塞的低碳鋼管或鋁管中(初裝密度為50%),進行抽真空處理並密封,管外覆蓋一層用量適當、藥層厚度與密度均勻的炸藥。雷管點火後,就發生以一定速度沿管壁向下的爆轟使管子和所盛粉末壓實,其爆轟的速度和作用壓力取決於所用炸藥的類型。但是,爆炸壓實成型也存在一些缺陷使其難以得到推廣和實現工業化、規模化。其中最大的因素是爆炸壓實成型所產生的載入速度很高,難以得到有效的管理和控制,另一方面,爆炸參數和待壓粉末類型間的依存關係也尚在研究當中。

爆炸壓實後將壓實坯料在真空爐內900℃下退火2小時,並進行時效處理。然後採用維氏硬度儀(HV)進行試樣的硬度檢測,採用阿基米德法(即比較法、積分法的思想)檢測燒結後制取樣品的緻密度,再通過掃描電鏡(Scanning Electron Microscope,SEM)觀察產品的斷口形貌。可以觀察到斷裂面的晶粒分佈情況以及斷裂的形式。總的來說,爆炸粉末壓實是利用炸藥爆炸所產生的衝擊波載入技術將粉末壓實,粉末在衝擊波的作用下高速絕熱摩擦和絕熱剪切,表明產生局部高溫,使粉粒表面層熔化而達到冶金粘結的目的,而粉末的壓實主要是通過粉末的塑性變形和破碎實現的。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com