硬質合金球研磨方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 16:30

- 作者 xiaobin

- 點擊數:383

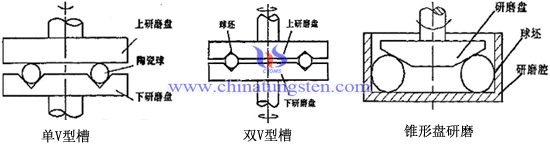

隨著技術的不斷更新與發展,硬質合金球研磨方法也在不斷發生改進,有傳統的研磨方法(單V型槽、雙V型槽、錐形槽),流體研磨方法(磁流體、非磁性流體)以及高精度研磨法(偏心V型槽、自轉角主動控制、雙自轉)等。單V型槽研磨法,自轉角的值取決於球坯和下研磨盤溝槽的直徑,在封閉式的迴圈加工過程中自轉角幾乎不發生改變,且自轉角值很小,而硬質合金球球坯只能作相對方位不變(即球坯自轉軸與公轉軸夾角大小不變)的研磨運動,球坯與研磨盤的接觸點在球坯表面形成的研磨軌跡線呈以自轉軸為中心軸的圓環。該方法的缺陷在於不能保證能夠快速地將球坯表面研磨均勻,從而降低了加工的效率以及硬質合金精度和球度。因此,有相關研究人員對此進行了改良,在研磨盤周圍的一部分設計出遊動溝槽,使得球的自轉軸可以作出隨機變化。

而雙V型槽研磨法與單V型槽的區別在於單V型槽的上研磨板為平面,而雙V型槽的上下研磨板都呈V型槽。這種方法能使得球體的自轉角隨著球度的改變而發生改變,但是要求上下研磨盤的V型槽具有較高的同軸度,且機構的形狀誤差和裝配誤差需得到有效控制,否則球坯無法沿溝槽流暢滾動。國內的相關學者也對此做了大量研究並自行研製了錐形盤研磨方法,即研磨盤呈錐形,這就使得硬質合金球坯在整個的研磨過程中具有較大的自轉角(通常可達到45°左右),獲得了充分的自轉,增強了球坯的回轉滑動,提高了整體的加工效率。以下是三種研磨方式的工作示意圖,可以從中清晰地發現研磨盤設計的不同之處:

除了傳統的這三種研磨方法外,國外的相關研究人員和學者為了實現陶瓷球的高速研磨還提出了具備柔性且材料去除率較高的磁流體研磨方法(Magnetic fluid polishing)。其基本原理是用磁性流體混和磨料顆粒作為研磨劑,當磁性流體給予一定的磁場時,磁性流體會產生向上的推力,通過浮盤對相應的陶瓷球實施加工載荷。該方法大幅度地提升了精密陶瓷球的加工效率,其球度誤差在0.14μm以內,表面粗糙度達0.01μm,材料去除率達12μm/min是傳統研磨方法的40餘倍。但是該方法由於結構複雜,操作不便,且磁流體本身價格加高,加工時磁流體和顆粒出現磨損後,材料的去除率也會受到一定的影響,因此又出現了非磁流體研磨法(水與甘油混合物)代替了磁流體,並以樹脂結合劑的金剛石砂輪代替嵌入游離磨粒的研磨盤。雖然非磁性流體研磨的加工效率與磁流體研磨的加工效率相當,但是其加工精度卻無法得到充分的保證,二者也因為結構相對複雜,不適合大批量高精度的硬質合金球的生產加工。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

製備三氧化鎢納米線

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 15:48

- 作者 qiongyao

- 點擊數:291

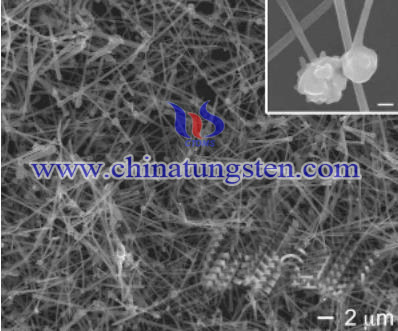

納米線可以被定義為一種具有在橫向上被限制在100納米以下(縱向沒有限制)的一維結構。懸置納米線指納米線在真空條件下末端被固定。典型的納米線的縱橫比在1000以上,因此它們通常被稱為一維材料。根據組成材料的不同,納米線可分為不同的類型,包括金屬納米線,半導體納米線和絕緣體納米線。納米線可以由懸置法、沉積法或者元素合成法制得。懸置納米線可以通過對粗線的化學刻蝕得來,也可以用高能粒子(原子或分子)轟擊粗線產生。實驗室中生長的納米線分為兩種,分別為垂直於基底平面的納米線和平行於基底平面的納米線。

納米線可以被定義為一種具有在橫向上被限制在100納米以下(縱向沒有限制)的一維結構。懸置納米線指納米線在真空條件下末端被固定。典型的納米線的縱橫比在1000以上,因此它們通常被稱為一維材料。根據組成材料的不同,納米線可分為不同的類型,包括金屬納米線,半導體納米線和絕緣體納米線。納米線可以由懸置法、沉積法或者元素合成法制得。懸置納米線可以通過對粗線的化學刻蝕得來,也可以用高能粒子(原子或分子)轟擊粗線產生。實驗室中生長的納米線分為兩種,分別為垂直於基底平面的納米線和平行於基底平面的納米線。

步驟:

1.稱取8.25g鎢酸鈉溶解於250ml去離子水中,磁力攪拌,直至完全溶解;

2.用量筒量取10ml濃鹽酸與30ml去離子水混合,配置濃度為3mol/L的鹽酸溶液,將上述的鎢酸鈉溶液逐滴滴入3mol/L的鹽酸中,磁力攪拌,使得pH值達到1-1.2;

3.攪拌30min後獲得淡黃色沉澱,將該沉澱離心清洗,並溶解於200ml,0.1mol/L的檸檬酸溶液中,獲得透明溶液;

4.將該透明溶液移入反應釜中,向反應釜添加1.3g硫酸鈉並密封反應釜,置於恒溫箱中,在240℃的環境中反應32h,待反應完成後,使其冷卻至室溫,將反應後的沉澱離心提純,乾燥後用樣品盒保存,即為三氧化鎢納米線。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

溶劑影響三氧化鎢製備環已酮

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 15:23

- 作者 qiongyao

- 點擊數:266

環己酮是一種有機化合物,為羰基碳原子包括在六元環內的飽和環酮。其為無色透明液體,帶有泥土氣息,含有痕跡量的酚時,則帶有薄荷味。不純物為淺黃色,隨著存放時間生成雜質而顯色,呈水白色到灰黃色,具有強烈的刺鼻臭味。環己酮與空氣混合爆炸極與開鏈飽和酮相同。環己酮有致癌作用,在工業上主要用作有機合成原料和溶劑,例如它可溶解硝酸纖維素、塗料、油漆等。環己酮是一種重要的化工原料,主要用於生產己內醯胺和己二酸,還用作油漆、油墨、纖維素、合成樹脂、合成橡膠的溶劑和稀釋劑;在皮革工作中用作脫脂劑和洗滌劑;還用於配製煙霧劑、噴霧殺蟲劑等。

在製備的過程中,選擇一種適宜的溶劑對於該反應非常重要的。因此,系統地考察了不同溶劑對環己酮產率的影響,從表格1-1中的資料可以看出,甲醇為該反應最佳溶劑。

表1-1 不同溶劑對環己酮產率的影響

|

溶劑 |

無溶劑 |

甲醇 |

乙醇 |

丙酮 |

|

環己酮產率/% |

73.5 |

88.0 |

65.2 |

61.2 |

表1-2 甲醇用量對環己酮產率的影響

|

甲醇用量/mL |

環己酮產率/% |

反應時間/h |

|

5 |

88.0 |

3 |

|

10 |

84.1 |

3 |

|

15 |

65.8 |

3 |

從表1-1可知,甲醇是本反應的最佳溶劑,進一步考察了甲醇用量對環己酮產率的影響。從表1-2中資料可以看出,隨著甲醇用量的增加,環己酮的產率逐漸降低。由於甲醇用量的增加,導致反應物的濃度降低,降低了環己醇的轉化率,從而降低了環己酮的產率,可見5mL為甲醇最佳用量。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

製備玻璃狀三氧化鎢

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 15:32

- 作者 qiongyao

- 點擊數:256

您或許在生活中見過五花八門的玻璃製品,如玻璃手機、玻璃花瓶、玻璃窗、玻璃屋頂、玻璃鍋蓋、玻璃水杯等,他們都有一個共性,那就是:透明。但您見過玻璃狀三氧化鎢嗎?它又是如何製備呢?它又會是透明的嗎?

您或許在生活中見過五花八門的玻璃製品,如玻璃手機、玻璃花瓶、玻璃窗、玻璃屋頂、玻璃鍋蓋、玻璃水杯等,他們都有一個共性,那就是:透明。但您見過玻璃狀三氧化鎢嗎?它又是如何製備呢?它又會是透明的嗎?

三氧化鎢為黃色粉末,不溶于水,溶於堿,微溶於酸。其主要用於煆燒還原生產鎢粉和碳化鎢粉,進而用於生產硬質合金產品,如刀具和模具的製造。同時也可 用於製造純鎢製品、鎢條、鎢絲,鎢電極;和用途配重和輻射的遮罩材料。船舶工業中,鎢的氧化鎢被用作重要的防腐油漆和塗料材料。由於三氧化鎢用途的廣泛性,促使更多的人加大力度對三氧化鎢的研究,目前,研究發現製備玻璃狀的三氧化鎢,成品以其獨特的性能,更加能夠滿足生產加工領域的特殊需求。

製備玻璃狀三氧化鎢,首先向鎢粉(直徑為1μm)中加入15%,容量為25ml的過氧化氫(H2O2),攪拌3-10分鐘後,鎢粉幾乎完全溶解。溶液為無色,顯強酸性,去除少量的未溶解的雜質,用鍍Pt的Pt網還原過量的H2O2。最後,在室溫的環境中,通風乾燥溶液,就可獲得淡黃色玻璃狀的三氧化鎢。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

二氧化矽負載偏鎢酸銨催化劑上鄰苯二酚和甲醇氣相單醚化反應

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-18, 週四 18:00

- 作者 xinyi

- 點擊數:293

| 偏鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-metatungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com