不同溫度焙燒的AMT/SiO2催化劑的催化性能

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 18:20

- 作者 xinyi

- 點擊數:265

| 偏鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-metatungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

藍寶石單晶生長鎢坩堝熱應力分析

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 17:11

- 作者 yiping

- 點擊數:358

藍寶石單晶是一種氧化鋁(Al2O3)的單晶,它的光學穿透帶很寬,從近紫外光(190nm)到中紅外線都有很好的透光性,另外因其具有良好的光學性能、機械性能和穩定的化學性能,且強度高、硬度大、耐腐蝕,被廣泛應用於軍事、醫學、電子及其他領域。而要生產性能優良的藍寶石單晶藍寶石單晶生長爐中的坩堝是一個重要的關鍵因素。具有高純度、高密度、無內裂紋、尺寸精准、內外壁光潔等特徵的坩堝對藍寶石晶體生長過程中的引晶成功率、拉晶品質控制、脫晶粘鍋以及使用壽命的延長都起到了關鍵的作用。鎢坩堝具有高強度、高硬度且耐高溫等特性被廣泛應用於藍寶石生長爐中。經實驗發現,在藍寶石單晶生長過程中產生的熱應力集中的現象導致鎢坩堝使用壽命短,因此許多科學家研究藍寶石單晶生長過程中鎢坩堝使用失效的影響因素發現,熱應力是鎢坩堝使用失效的主要原因。

熱應力:鎢坩堝在使用過程中受到了長期週期性加熱、冷卻作用,導致坩堝軸向和徑向都存在溫度梯度,且在晶體生長過程中產生的迴圈熱震衝擊坩堝產生了微裂紋。在長期迴圈使用過程中,微裂紋會不斷擴展,到達一定程度後,導致坩堝報廢。

經試驗發現,最大熱應力存在於坩堝與託盤結合處,在滿足晶體生長條件下,減緩升溫速度,較小溫度梯度,增大托杆中間孔隙,改變託盤托杆材料等方法都可以減小熱應力。

| 鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://cn.chinatungsten.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨製備催化劑載體——TiO2-WO3-SiO2複合粉

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 16:51

- 作者 chunyan

- 點擊數:271

脫硝催化劑主要採用銳鈦型納米二氧化鈦等作為活性載體,TiO2-WO3-SiO2複合材料中由於TiO2和WO3的複合,改變了載體的結構和表面性質,也使三氧化鎢在載體中分佈更加均勻,改善了載體的加工性能,利於催化劑製備中的混料、擠出、乾燥等過程,保證了催化劑製備較高的成品率。文章描述一種TiO2-WO3-SiO2複合粉體的製備方法,具體步驟如下:

1.原料偏鈦酸經打漿分散,調整二氧化鈦漿液的品質濃度;

2.向漿液中分別加入仲鎢酸銨和白炭黑;

3.加入氨水,調整pH值至5.5~8.5 ,目的是改善與三氧化鎢的複合以及偏鈦酸的煆燒性能,獲得適量的酸位特性;

4.處理後得到的漿液過濾脫水,得到塊狀濾餅,其中二氧化鈦品質分數控制在40%〜55%;

5.塊狀濾餅機械破碎,並於200°C〜380°C環境下乾燥2.5小時,然後在380°C〜680°C煆燒4.5小時;

6.粉碎,制得所需的TiO2-WO3-SiO2複合粉。

上述方法具有如下優點:

1)製造成本低、工藝簡單;

2)製備得到的產品不僅具有使用壽命長、高比表面積、高表面化學活性、良好的加工性能,而且具有較高的機械強度和耐沖刷強度的優點。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨製備鎢改性的氧化鋅負載鈷催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 16:54

- 作者 chunyan

- 點擊數:405

鈷-鋅催化劑是目前廣泛研究的鈷基催化體系之一,有研究表明鈷-鋅費托合成法具有良好的應用前景。文章提出一種以仲鎢酸銨為前軀體,經過沉澱、洗滌、破碎、負載金屬等步驟,產物最終焙燒得到氧化鋅負載鈷催化劑。

鈷-鋅催化劑是目前廣泛研究的鈷基催化體系之一,有研究表明鈷-鋅費托合成法具有良好的應用前景。文章提出一種以仲鎢酸銨為前軀體,經過沉澱、洗滌、破碎、負載金屬等步驟,產物最終焙燒得到氧化鋅負載鈷催化劑。

實現步驟如下:

1.配製0.1-1.0M可溶性鋅鹽溶液(乙酸鋅、硝酸鋅等,溶劑用水或乙醇),配製氨水溶液作為沉澱劑,在pH=6.0-9.0,40-80°C條件下沉澱鋅鹽;

2.將濾餅洗滌至中性,先在80-120°C乾燥,然後在300-500°C下焙燒3-5小時,所得樣品破碎至200目以下;

3.按催化劑組成,將可溶性鎢—仲鎢酸銨作為前驅體,採用等體積法向步驟2所得樣品負載鎢;

4.按催化劑組成比例配製助劑金屬硝酸鹽與硝酸鈷的混合溶液,採用等體積法向步驟3所得樣品負載鈷和助劑金屬,經80-120°C乾燥,300-500°C下焙燒3-5小時即得目標催化劑。

上述方法具有的優勢在於:

鎢改性氧化鋅為載體,採用浸漬法製備負載鈷催化劑,使得到的複合載體與鈷物種保持適當的相互作用,鈷物種分散性好、還原度高,從而實現低鈷負載量催化劑催化下的高活性、選擇性費托合成,並有效降低鈷基催化劑生產成本。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

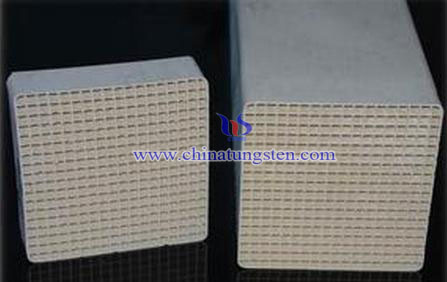

仲鎢酸銨用於SCR脫硝催化劑線上清洗

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-19, 週五 16:47

- 作者 chunyan

- 點擊數:337

使用中的SCR催化劑因煙氣中的飛灰帶來的磨損、固體物質的沉積、以及鹼金屬及鹼土金屬的毒化,其活性會不斷下降,經過2到3年後,催化劑將失去活性,結束壽命。催化劑由於價格昂貴,在煙氣脫硝工程中占投入資金極大,且屬於消耗品。同時,催化劑原料有毒,廢舊催化劑難以處理,容易對環境產生二次污染。因此,脫銷催化劑的清洗變得十分必要,本文提出一種線上清洗SCR脫銷催化劑的工藝,步驟如下:

1.配置清洗液

選取草酸溶液,分散劑MF、偏釩酸銨和仲鎢酸銨進行混合通過機械攪拌10分鐘以上,得到清洗液。其中分散劑MF的品質濃度為0.1-1wt%,偏釩酸銨為l-3wt%,仲鎢酸銨則控制在5-15wt%,草酸溶液的pH值在5-7之間;

2.採用75HZ和147dB的聲波吹灰器對SCR脫硝催化劑表面及孔隙內的乾鬆型積灰進行吹掃15s,再在一定環境下對催化劑表面及孔隙內的粘性積灰吹掃1min;

3.用去離子水清洗5min以上,同時收集廢液;

4.清洗液通過清洗裝置分別對催化劑層進行清洗,清洗時間為10-20mins,然後,收集廢液;

5.熱空氣通過熱空氣烘乾裝置對催化劑層進行烘乾,烘乾時間為2-4小時,SCR脫銷催化劑線上清洗結束。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com