仲鎢酸銨製備多孔廢氣淨化催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-23, 週二 16:26

- 作者 chunyan

- 點擊數:246

在傳統燃燒廢氣脫硝的進程中,氨(NH3)作為氮氧化物(NOx)分解為氮氣(N)和水蒸氣(H20)的還原劑。在這種脫硝反應中,脫硝催化劑將被廣泛應用,用於同時提高反應的速率、效率。而為了提高NOx的分解率,提高NH3/NOx摩爾比是一種過去普遍的應用方式。然而,當NH3/NOx摩爾比過度增加時,未反應的氨將混入廢氣中,被直接排放到大氣中,由此引起二次污染。

廢氣淨化催化劑採用獨特的塗層材料,以貴金屬為活性組分制得,廣泛應用於化工、制藥和城市污水站下水道等產生的有機廢氣淨化和脫臭處理,特別是含氮氧化物(NOx)的去除。本文提供一種廢氣淨化催化劑的製備方法,其具體步驟如下所示:

1.取適量偏鈦酸漿料,加入氨水,充分反應,制得料漿;

2.將預定量的仲鎢酸銨粉末加入到步驟1的料漿中,制得混合物;

3.混煉步驟2得到的混合物;

4.乾燥並煆燒混煉的物質,獲得催化劑粉末;

5.調節孔隙體積為0.25~0.40g/cc;將催化劑粉末和成形助劑(有必要的話)放入混煉機中,將所得到的混合物與足夠量的水一起混煉;擠出成型、乾燥、煆燒,制得所需的多孔廢氣淨化催化劑。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

探究三氧化鎢紅外反射性能

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-23, 週二 16:23

- 作者 qiongyao

- 點擊數:280

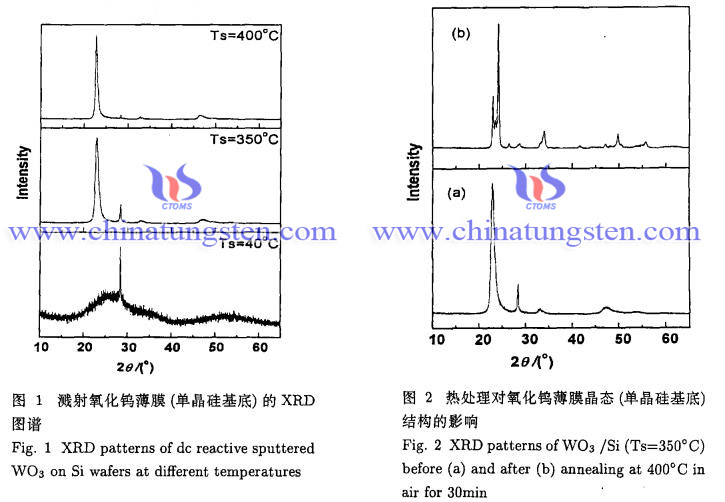

採用濺射靶材為高純金屬鎢(99.9%),直徑為100mm,選用ITO玻璃和單晶矽片作為基底,靶與基底的距離為60mm,濺射氣體為AR和O2,分別通過品質流量計控制引入沉積室,本底真空為-3000Pa,通過濺射工藝參數(氣壓、組成、功率、基底溫度時間等)的合理選擇沉積相應結構的非晶和多晶氧化鎢薄膜。採用電化學迴圈伏安法測試薄膜的電化學穩定性能,選用X射線衍射。散射光譜等手段分析沉積薄膜的組成和結構,薄膜的紅外反射性能由分光光度計測定。

採用濺射靶材為高純金屬鎢(99.9%),直徑為100mm,選用ITO玻璃和單晶矽片作為基底,靶與基底的距離為60mm,濺射氣體為AR和O2,分別通過品質流量計控制引入沉積室,本底真空為-3000Pa,通過濺射工藝參數(氣壓、組成、功率、基底溫度時間等)的合理選擇沉積相應結構的非晶和多晶氧化鎢薄膜。採用電化學迴圈伏安法測試薄膜的電化學穩定性能,選用X射線衍射。散射光譜等手段分析沉積薄膜的組成和結構,薄膜的紅外反射性能由分光光度計測定。

採用直流反應濺射工藝製備具有良好的電化學迴圈穩定性的多晶三氧化鎢薄膜。實驗發現,隨著鋰離子和電子的共同注入,多晶薄膜中的W6+逐漸被還原為W5+,紅外反射測試表明電子注入薄膜後,成為自由載流子,使得薄膜表現出一定的金屬性,具有一定的紅外反射調製性能。採用工藝製備的三氧化鎢結構的發射率在0.261~0.589的範圍內可逆調節。

由圖可得,基底不加熱時,沉積薄膜僅發現基底單晶矽的衍射峰,薄膜整體表現為無定型結構;基底溫度達到350℃時,薄膜呈現出一定的結晶傾向,在衍射角附近出現屬於結晶三氧化鎢的特徵衍射峰;其他衍射峰的相對較弱。矽基底的衍射峰仍較明顯,可認為該條件下沉積的氧化鎢薄膜取向生長極為明顯,結構不完整,主要由取向生長的多晶和非晶氧化鎢共同組成;進一步提高基底溫度晶態氧化鎢的衍射強度增大,結晶趨於完整,矽基底衍射峰強度相對大大降低,但薄膜飛電化學性能變差。

| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨製備雙氧化物複合載體的整體式脫硝催化劑

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 18:52

- 作者 chunyan

- 點擊數:234

煙氣脫硝技術可以分為幹法和濕法兩種技術。濕法是利用溶液直接吸收NOx,幹法包括直接吸收、催化降解和催化還原等方法。選擇性催化還原(SCR)是目前應用最為廣泛的一種技術,尤其以V2O5的釩基催化劑的活性最好。本文介紹雙氧化物複合載體的整體式脫硝催化劑的製備。

步驟:

1.Al2O3漿液的製備

將擬薄水鋁石和尿素用濃度不低0.3M的硝酸溶液溶解,攪拌均勻後加入球磨器中研磨,獲得所需的Al2O3漿液;

2.浸漬、塗覆堇青石蜂窩陶瓷樣品

以堇青石蜂窩陶瓷為骨架,用步驟1得到的Al2O3漿液浸漬,取出後吹盡孔道中的殘液,陰乾後乾燥,重複浸漬和乾燥數次,直到達到要求的載體塗覆量,焙燒即可得到塗覆好Al2O3內層載體的樣品;

3.TiO2溶膠的製備

將鈦酸四丁酯與無水乙醇總用量的0.6~0.7混合,加入濃硝酸,攪拌後得到溶液A;在剩餘的無水乙醇中加入去離子水得到溶液B;將溶液B慢慢滴加到溶液A中,並伴隨劇烈攪拌,當溶液水解變成透明溶膠後,表明TiO2溶膠生成;

4.將步驟2得到的塗覆好的樣品浸漬到步驟3中得到的溶膠中,取出後陰乾並乾燥,重複浸漬和乾燥過程數次,直到達到要求的複合載體塗覆量,焙燒,得到塗覆好TiO2外層載體;

5.活性組分浸漬液的製備

將仲鎢酸銨和偏釩酸銨混合後溶于去離子水中,加入草酸調節溶液pH值,放置陳化後,得所需的活性組分的浸漬液;

6.活性組分的負載

將步驟4得到的樣品浸漬在步驟5製備的浸漬液中,浸漬結束後吹盡孔道中的殘液,微波乾燥,焙燒,得到雙氧化物複合載體的整體式脫硝催化劑。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

仲鎢酸銨製備高比表面積WC-C複合材料

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-23, 週二 16:22

- 作者 chunyan

- 點擊數:304

催化劑作為化工、能源行業提高效率的必需品,其比表面積是決定催化劑性能的一個主要因素,提高比表面積將直接影響到生產效率。碳化鎢(WC)作為一種新型的催化劑,由於其比表面積較低,致使其性能提升受到阻礙,因此,如何提高WC的催化活性也成了目前製備WC催化劑的主要難題之一。有發明提出一種高分散、高比表面積WC-C複合材料的製備方法,生產出的材料可以用於化學催化和電催化領域,其步驟如下:

1.使用仲鎢酸銨(APT)作為前驅體,在氮氣保護下將品質比為1:0.1〜1的APT與活潑金屬粉末的混合物放入石英舟內,移入通有氮氣的管式爐中;

2.通入炭化氣體-CO,通過程式升溫方式進行還原碳化,其升溫速率為4〜15°C /min;

3.反應完畢後在氮氣的保護下冷卻至室溫;

4.將樣品放入酸溶液中去除金屬後,經過濾、 乾燥獲得黑色粉末,即WC-C複合材料。

備註:

1)仲鎢酸銨也可以用偏鎢酸銨、鎢酸鈉或鎢酸代替;

2)活潑金屬粉末可為Mg,Na或Al粉;

3)以CO作為碳化氣體,通過管式爐的流速為100~200ml/min;

4)步驟4中去除金屬的酸溶液可使用鹽酸、硫酸等常用酸。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

廢棄SCR催化劑中回收鎢、釩、鈦 2/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 18:47

- 作者 chunyan

- 點擊數:265

3. 浸出渣加入鹽酸反應

步驟2得到的沉澱進行洗滌、調漿,加入鹽酸反應,固液分離得到含HVO3的濾液和含H2WO4的濾渣;

4. 仲鎢酸銨的製備

步驟3所得含H2WO4的濾渣用25〜30%的氨水,在70〜80°C溶解、過濾,濾液蒸發結晶得到仲鎢酸銨晶體;

5. 偏釩酸銨的製備

用萃取劑萃取步驟3所得含HVO3的濾液,氨水溶液反萃,反萃液過濾結晶、乾燥後得到偏釩酸銨,其中萃餘液進入廢水回用處理系統。

6. 廢水回用處理

反萃後的有機相用酸化劑硫酸溶液酸化後返回萃取工序作為萃取劑迴圈使用,酸化過程產生的廢液進入廢水回用處理系統。

優勢:

1.金紅石型鈦白粉、仲鎢酸銨和偏釩酸銨的純度高、回收率高。回收得到的仲鎢酸銨和偏釩酸銨可以直接回用到SCR催化劑的生產流程中,回收得到的金紅石型鈦白粉是陶瓷高檔色料的優質原料;

2.工業廢鹽水的回用處理流程實現廢水的零排放;

3.所產生的副產品可直接作為產品銷售給下游用戶;

4.實現有價金屬的再生分離,真正實現清潔的無害化生產;

5.煆燒過程所產生的煆燒尾氣通過廢水的噴淋吸收,不產生廢氣;

6.預處理環節中,採用高壓水沖洗除灰、沖洗水過濾後迴圈使用,避免廢SCR催化劑集灰中有毒的砷、汞、磷等化合物隨灰的散失。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com