廢棄SCR催化劑中回收鎢、釩、鈦 1/2

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 18:45

- 作者 chunyan

- 點擊數:250

由於SCR脫硝系統中,催化劑占整個脫硝裝置總投資的30%〜50%,而且,催化劑中主要成分V2O5有劇毒,會污染環境、毒害人體,因此,綜合回收處理廢棄催化劑能夠極大的創造經濟和環境效益。有研究提出一種創新的從廢棄SCR催化劑中回收鎢、釩、鈦的方法。其步驟如下:

1. SCR廢催化劑預處理、高溫高壓浸出

1) 廢催化劑破碎、粉磨至通過120目篩,然後送入濃度為200〜700g / L的氫氧化鈉溶液中進行高溫(130〜220°C)、高壓(0.3〜I.2MPa)浸取1〜6小時,浸取液固比為2〜15m3 / t ;浸取後固液分離得到浸出液和濾渣,濾渣用於生產金紅石型鈦白粉;

2)濾渣調漿,加入鹽酸調節pH值至0.5〜1.5,並加熱至90〜100°C,使Na4TiO4反應為H4TiO4,固液分離得濾液和濾渣,濾液和洗滌廢液進入廢水回用處理系統,洗滌後的濾渣在800〜900°C煆燒2~4小時得到金紅石型鈦白粉。

2. 浸取液加入鹽酸調整pH除雜

往步驟1得到的浸取液中加鹽酸調整pH值至10〜11,加入MgCl2溶液除雜後得到矽鎂渣;除雜後溶液進行濃縮,再加鹽酸調整pH值至9〜10,加入沉澱劑沉澱WO42-和V03-離子,固液分離得到濾液和濾渣,濾液進入廢水回用處理系統。

| 仲鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-paratungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

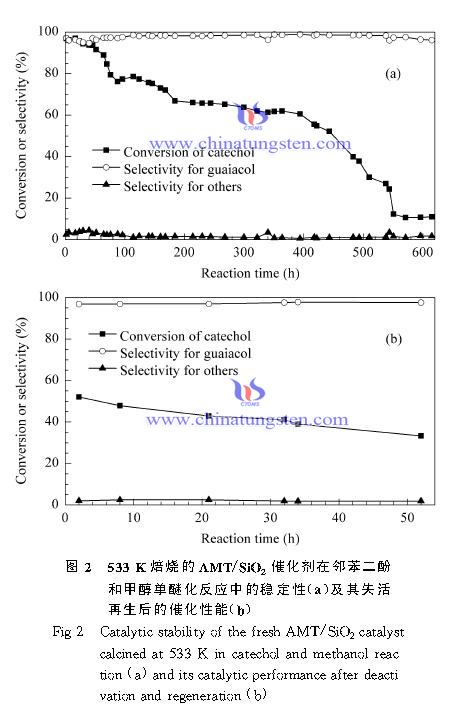

AMT/SiO2催化劑的壽命及再生方法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 17:52

- 作者 xinyi

- 點擊數:250

| 偏鎢酸銨供應商:中鎢在線科技有限公司 | 產品詳情: ammonium-metatungstate.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

朱姆沃爾特級驅逐艦用鎢合金配重塊(2/2)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 17:13

- 作者 yaqing

- 點擊數:254

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢銅複合粉末溫壓成型

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 17:23

- 作者 xiaobin

- 點擊數:260

溫壓成型工藝是在傳統的模壓工藝的基礎上發展延伸出來的一種新型高密度粉末冶金製備技術。相比傳統工藝方法,溫壓成型工藝是在壓制的過程中將粉末和模具加熱到一定溫度後用常規方法進行壓制獲得高密度粉末壓坯,從而過得高密度和高性能的燒結體。通常來說,溫壓成形預熱溫度在100~150℃之間。由於壓制的溫度介於通常的室溫和熱壓溫度之間,因而被稱之為溫壓。正確的溫壓工藝可以將鐵基零件的生坯密度由室溫壓制(600~800MPa)的6.6-6.8g/cm提高到7.25-7.45g/cm,而工藝成本又低於複壓、複燒,滲銅,熱鍛。該工藝能夠充分發揮顆粒重排以及塑性變形等溫壓緻密化機制,在優化粉末設計(如粉末粒度、粉末形狀以及粉末粒度組成等)和改善粉末塑性方面通過摻入一定的高溫高性能潤滑劑並通過退火或擴散退火處理來改善粉末塑性。另外該方法通過一次壓制成型就能獲得高性能的粉末冶金製品,其高效、高精度的特點也成為了粉末冶金零件生產技術中發展較快的工藝之一。

無論是鐵基基材還是鎢、銅、鋁等其他金屬粉末,溫壓工藝都能很好的適用。其具有眾多優勢,可以總結出如下幾點:

1.壓坯密度及燒結密度高:在同樣的壓制力下,相比于傳統的壓制工藝密度可提高0.15-0.30g/cm3。相應的獲得相通密度所需的壓制力可降低140MPa左右。這就使得在較低噸位的粉末壓機上壓制尺寸較大、密度適中的粉末冶金(PM)零件創造了條件,增加了壓機的噸位;

2.壓坯密度分佈均勻:採用溫壓工藝的鎢銅配件間的密度差比常規壓制工藝要低0.1-0.2g/cm3;

3.壓坯強度高:在同樣的密度水準下,經過溫壓工藝的壓坯強度可達常規壓制壓坯的1.25-2.0倍,這也方便了粉末冶金技術製造複雜機械零件,提高了粉末冶金技術的市場競爭力。此外,由於溫壓成型後壓坯強度足夠高,使得其可在燒結工序前直接對壓坯進行簡單的機加工,這樣一來就提高了整體的效率也改善了刀具的使用壽命;

4.脫模壓力小:相比于傳統的壓制工藝,溫壓工藝的脫模壓力下降了30%以上。這就意味著其在一定程度上能減少模具的磨損延長了其使用壽命且易於壓制形狀複雜的零件。此外還能通過降低粉末料中潤滑劑的添加量,使得壓坯的整體密度得到進一步提高;

5.彈性後效小:經溫壓工藝後所燒結的鎢銅零件的尺寸變化比傳統壓制工藝要小得多,燒結的收縮率也更小,更加易於提高鎢銅零件的尺寸精度;

6.力學性能好:在材質與密度相同的情況下,採用溫壓工藝制得的材料極限抗拉強度比複壓燒結工藝提升了10%左右,疲勞強度提高了10-40%;

7.相對成本較低:雖然溫壓工藝的相對成本相比於常規的一次壓制工藝成本有所提高,但是它依然比複壓複燒工藝、浸銅工藝、粉末熱鍛工藝的成本低了許多。

此外,鎢銅複合粉末溫壓工藝需要注意的一些關鍵參數包括粉末(粒度、配比、孔隙度、松裝密度等)、潤滑劑的加入(對溫度、摩擦因數、揮發性、氧化性、有無污染性等)、溫度的控制等等,這樣一來所製備的鎢銅製品才能具有優良的綜合性能。

| 鎢銅合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-copper.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

朱姆沃爾特級驅逐艦用鎢合金配重塊(1/2)

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-02-22, 週一 17:11

- 作者 yaqing

- 點擊數:254

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com