鎢電極的製備技術-燒結工藝及其影響因素

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-10, 週二 10:30

- 作者 yiping

- 點擊數:224

鎢粉和稀土氧化物粉末經過壓制後,鎢坯的密度和強度得到了大大的提高。將壓制好的鎢坯進行燒結,燒結工藝主要影響鎢坯的密度、晶粒度大小、稀土氧化物分佈及高溫蒸發的損耗量等方面,進而影響鎢電極的性能。而在燒結過程中,時間、溫度、加熱梯度、加熱速率和純度是影響燒結體性能的主要因素。

當粉末顆粒較小時,燒結溫度過高,則鎢晶粒會急劇長大,降低稀土氧化物在基體中的擴散係數,增加電極的燒損率。且燒結溫度過高,可能導致稀土氧化物形成的低熔點物質的聚集長大,增加偏析和稀土氧化物的損耗,使得稀土氧化物在基體中分布不均。同時,燒結溫度過高,容易產生反燒結現象,使得鎢坯條的密度下降。因為多組元系列燒結時,緻密化以擴散為基礎,隨著燒結溫度的提高,擴散係數增大,三燒結體的收縮率變慢。當燒結的溫度過低時,鎢電極的燒結密度達不到要求,也會影響使用效果。

時間、溫度、加熱梯度、加熱速率和純度對鎢電極燒結過程的影響主要表現在:

1.時間和溫度是燒結動力學的重要決定因素。

2.加熱梯度和加熱速率:燒結速率對溫度非常敏感,熱梯度則會影響時間內鎢電極達到的密度要求。

3.純度:粉末中的雜質會影響鎢坯條的燒結,但是由於鎢燒結的溫度較高,許多雜質都會熔化,產生高的蒸氣壓。

| 純鎢產品供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

鎢合金放射性衰變防輻射遮罩件

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-09, 週一 19:16

- 作者 minghui

- 點擊數:285

放射性衰變又稱為核衰變或放射性,是不穩定原子核通過自發發射射線而轉變為另一種原子核的過程。在放射性衰變過程中,母體(即衰變前的放射性同位素)的原子數目將隨時間不斷減少,而子體(即衰變過程中產生的新同位素)的原子數則不斷增加。根據放射性衰變的衰變方式,放射性衰變可分為單衰變、連續衰變、分支衰變。單衰變是指放射性母體經過一次衰變就轉變成一種穩定子體的衰變方式;連續衰變的放射性母體可經歷若干次衰變,且每次衰變所形成的中間子體都是不穩定的,本身又會發生衰變,一直持續到產生穩定的最終子體為止;大多數放射性同位素的衰變方式是一種母體只轉變成另一種子體。少數放射性同位素可以有兩種或多種衰變方式,形成不同的子體,即一種母體能同時產生兩種子體,這樣的衰變稱為分支衰變。這幾種衰變類型在自然界中都存在。根據發射射線的類型,放射性衰變主要包括α衰變、β衰變、γ衰變。

放射性衰變又稱為核衰變或放射性,是不穩定原子核通過自發發射射線而轉變為另一種原子核的過程。在放射性衰變過程中,母體(即衰變前的放射性同位素)的原子數目將隨時間不斷減少,而子體(即衰變過程中產生的新同位素)的原子數則不斷增加。根據放射性衰變的衰變方式,放射性衰變可分為單衰變、連續衰變、分支衰變。單衰變是指放射性母體經過一次衰變就轉變成一種穩定子體的衰變方式;連續衰變的放射性母體可經歷若干次衰變,且每次衰變所形成的中間子體都是不穩定的,本身又會發生衰變,一直持續到產生穩定的最終子體為止;大多數放射性同位素的衰變方式是一種母體只轉變成另一種子體。少數放射性同位素可以有兩種或多種衰變方式,形成不同的子體,即一種母體能同時產生兩種子體,這樣的衰變稱為分支衰變。這幾種衰變類型在自然界中都存在。根據發射射線的類型,放射性衰變主要包括α衰變、β衰變、γ衰變。

無論是哪一種的衰變形式都會產生放射性射線,而大劑量照射或長期一定量的射線照射都會對人體造成一定的傷害。如γ射線能夠穿透人體進入到人體內部,與體內細胞發生電離作用,從而侵蝕複雜的有機分子(如蛋白質、核酸、酶等),一旦這些分子遭到破壞,人體內的正常化學過程將會受到干擾,嚴重時可使細胞死亡。而γ射線以外的其它射線也能穿透皮膚,引起放射性傷害。當射線進入體內,會破壞遺傳物質DNA分子結構,導致下一代畸形或出現先天白血病等疾病,它還會損傷人的生殖細胞、神經中樞細胞和內分泌系統和引起白內障、癌症以及一些放射性疾病。

鎢合金防輻射遮罩件可用於遮罩放射性衰變過程中所產生的放射性射線。鎢合金放射性衰變防輻射遮罩件採用高密度的高比重合金製作而成。由於遮罩性與材料的密度密切相關。材料的密度越高,其遮罩性能越好。鎢合金放射性衰變防輻射遮罩件具有優良的遮罩性,能夠很好地吸收和遮罩放射性衰變過程中產生的射線,避免其對人體造成危害。鉛的密度比鎢合金小,所以和相同重量的鉛遮罩件相比,鎢合金放射性衰變防輻射遮罩件體積更小,厚度更薄。此外,鎢合金放射性衰變防輻射遮罩件無毒無害,是環保友好的遮罩件材料。

| 高比重合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-alloy.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

非負載型加氫脫硫催化劑的原料——WO3

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-09, 週一 17:20

- 作者 chunyan

- 點擊數:215

由於石油品質不斷下降以及工業廢氣排放標準越來約嚴格,開發超清潔燃料油愈發艱難,且非常必要。深度加氫脫硫可通過改變工藝流程和反應條件(如提高反應的溫度和壓力、降低空速等)來實現,然而,這必將造成裝填費用增加、產品品質降低、油品的處理量減小等問題,因此,對新型深度加氫脫硫催化劑的研發勢在必行。

由於石油品質不斷下降以及工業廢氣排放標準越來約嚴格,開發超清潔燃料油愈發艱難,且非常必要。深度加氫脫硫可通過改變工藝流程和反應條件(如提高反應的溫度和壓力、降低空速等)來實現,然而,這必將造成裝填費用增加、產品品質降低、油品的處理量減小等問題,因此,對新型深度加氫脫硫催化劑的研發勢在必行。| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

WO3為原料製備非負載型脫硫催化劑——尿素熔融反應法

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-09, 週一 17:22

- 作者 chunyan

- 點擊數:231

尿素熔融反應法是將金屬組分的前身物和尿素混合,並在尿素熔融狀態下反應,除去多餘尿素,從而得到一種自身具有納米孔道和較高比表面積的催化劑顆粒物。尿素熔融反應法以三氧化鎢為原料製備非負載型脫硫催化劑的實例如下:

尿素熔融反應法是將金屬組分的前身物和尿素混合,並在尿素熔融狀態下反應,除去多餘尿素,從而得到一種自身具有納米孔道和較高比表面積的催化劑顆粒物。尿素熔融反應法以三氧化鎢為原料製備非負載型脫硫催化劑的實例如下:| 氧化鎢供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-oxide.com |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

硬質合金旋轉銼簡介

- 詳細內容

- 分類:鎢的知識

- 發佈於:2016-05-09, 週一 16:55

- 作者 xiaobin

- 點擊數:267

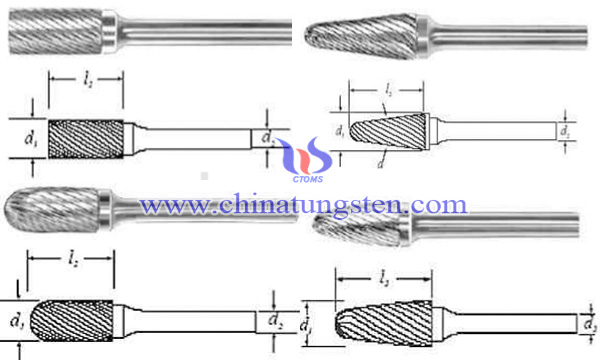

硬質合金旋轉銼主要由硬質相碳化鎢和粘結相鈷組成,其也被稱為硬質合金高速什錦銑刀、或模具銑刀等,其主要是與高速電磨機和風動工具配套使用。由於其加工硬度可達HRA85以上,因而在多數材料中都能很好地適用,如普通鑄鐵、鑄鋼、銅、鋁、大理石、合金鋼、碳素鋼等金屬或非金屬材料。其工作原理是將硬質合金旋轉銼裝夾在高速旋轉的工具上,通過其所受到的壓力和進給速度來實現切削效果。硬質合金旋轉銼的切削性能優良且使用壽命較長擁有廣泛的用途,如對於金屬模具型腔的精加工;對鑄件、鍛件、焊件所存在的飛邊、毛刺、焊縫的清理;對多種機械零件倒角、溝槽以及鍵槽的加工;管道、流道、零件內孔表面的清理和修磨;各種金屬或非金屬材料的雕刻等。

根據其頭部形狀硬質合金旋轉銼可分為圓柱形(A)、圓柱頭形(C)、圓頭拱形(F)、圓球形(D)、圓頭火炬形(H)、90°圓錐形(K)、60°圓錐形(J)、38°圓錐形(M)、圓弧盤形(T)、倒錐形(N)、錐形圓頭(L)、錐形尖頭(M)、腰鼓形(B)、橢圓形(E)、弧形箭頭(G)、圓錐平頭(S)、圓柱弧半頭形(W)等。常用的硬質合金旋轉銼牌號為YG6、YG8、YG10X。而現如今我國硬質合金旋轉銼與發達國家相比,存在以下幾個問題:1.在材料上存在缺陷(原料的純度、製備工藝參數的控制等方面);2.現在使用較多的硬質合金旋轉銼並不是整體型的,而是以硬質合金作為頭部,軸承鋼為柄部,通過焊接而形成的旋轉銼,這樣一來就會存在焊接不牢、焊縫等問題;3.數控加工設備的精確度以及操作性;4.刃部的幾何角度、齒形和公差精度、同軸度不足。

為了進一步提高我國硬質合金旋轉銼的切削性能、延長使用壽命,我們從其切削及成型原理上進行分析。通常來說,硬質合金旋轉銼的齒背是由直線或曲線構成:直線齒背便於加工,但是其齒的強度較弱;折線齒背的強度和加工難度都有一定的增加;曲線齒背的生產難度較高,但其能夠保證在任意截面點上的強度基本相等。因此,我們需要研究一種在保證齒強度的基礎上,又能夠方便生產的齒背。其次,齒的硬度和強度都達到要求時,還需注意齒間距。齒間距的大小也扮演這十分關鍵的角色,其間距過大,則相應的切削性能以及加工效率下降;其間距過小,則無法保證快速排屑,造成刀齒的阻塞,影響了旋轉銼的加工效果。在整個銑削的過程中可分為三個階段,即初期磨損階段、正常磨損階段和急劇磨損階段。在每個不同階段上通過合理的刀齒角度(前角、後角、主偏角、副偏角和刃傾角)的選擇,可以減小切削力以及切削熱所帶來的磨損,在相同的切削條件下,充分發揮切削性能,提高整體的效率和加工精度。總的來說,從旋轉銼材料和旋轉銼刃齒上進行改善,材料上應具有高硬度、高強度、高耐磨性、抗衝擊性能良好且在高溫條件下依然能保證優良的切削性能,還能夠便於加工;而刃齒上的公差精度要足夠精確,表面粗糙度要達到既定要求。此外,新型的硬質合金交錯齒具有切屑短、平穩且光潔度高、便於操作的特點,能夠有效地提高硬質合金旋轉銼的加工效率和加工精度。

| 硬質合金供應商:中鎢在線科技有限公司 | 產品詳情: http://www.tungsten-carbide.com.cn |

| 電話:0592-5129696 傳真:5129797 | 電子郵件:sales@chinatungsten.com |

| 鎢鉬文庫:http://i.chinatungsten.com | 鎢鉬圖片: http://image.chinatungsten.com |

| 鎢新聞3G版:http://3g.chinatungsten.com | 鉬業新聞: http://news.molybdenum.com.cn |

sales@chinatungsten.com

sales@chinatungsten.com