三氧化二铋(Bi2O3)掺杂三氧化钨陶瓷1/2

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:38

- 作者:huahuo

- 点击数:921

三氧化钨(WO3)陶瓷与氧化锌(ZnO)系陶瓷都是压敏陶瓷,但是二者的区别在于WO3陶瓷不需要掺杂,本身就存在压敏特性;而不含Bi元素的ZnO系陶瓷本身是不具备压敏特性。三氧化二铋(Bi2O3)在陶瓷烧结中变成一种特殊的萤石结构,相当于氧的快离子运输通道,在晶界中形成氧富集作用,形成表面态进而形成晶界壁垒,然后产生压敏特性。由于Bi2O3熔点为860℃,熔点较低,Bi的原子半径比较大,能在烧结过程中起到助烧结作用能,改善WO3陶瓷的电化学稳定性及其致密度。

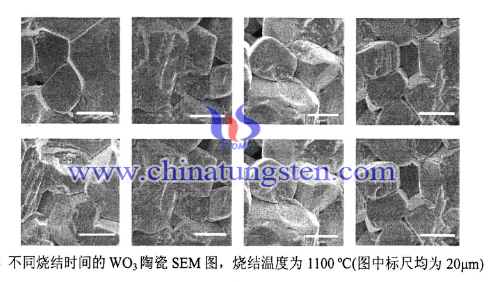

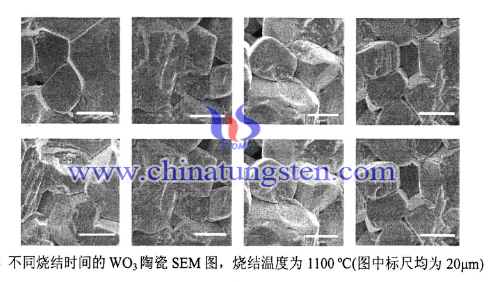

掺杂Bi2O3影响WO3陶瓷的微观结构。Bi2O3掺杂WO3陶瓷,当掺杂数量较小时,只存在单一的WO3相;当掺杂的浓度大于0.2mol%时就会开始出现第二相,为Bi2WO6相;随着掺杂量的逐渐增加Bi2WO6相的含量也在逐渐增加。Bi2WO6相的量随着烧结温度逐渐增加,烧结温度为1200℃时,由于烧结过程中发生固相反应,以至于WO3相几乎消失了。Bi2O3掺杂可以促进WO3陶瓷晶粒快速的生长,结构致密,气孔减少,而且掺杂高浓度的Bi2O3会在晶界形成第二相Bi2WO6,增加烧结温度与烧结时间能促进WO3陶瓷晶粒的生长,形成更多的Bi2WO6相。根据分析得出:掺杂Bi2O3能在烧结过程中形成的液相作用于烧结过程中存在的缺陷反应,两个原因促进了烧结过程中物质的传输作用,最终为陶瓷晶粒的生长提供了能量。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化镨(Pr6O11)掺杂三氧化钨陶瓷3/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:35

- 作者:huahuo

- 点击数:801

掺杂氧化镨(Pr6O11)影响三氧化钨(WO3)陶瓷电学特性。多孔致密度低的WO3陶瓷材料因为其具有简单的多孔结构与气敏特性适用于制备气敏器件,所以一直备受关注,是许多研究者研究的热点;而高致密度的WO3陶瓷具有压敏特性,能制备压敏器件,但是对于高致密度的陶瓷却受到较少的关注与研究。

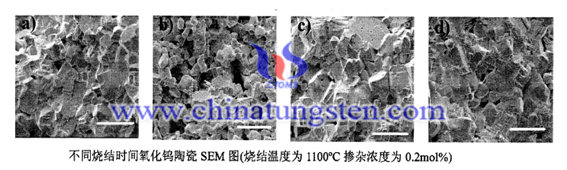

虽然通过控制掺杂量、烧结温度与时间可以得到致密度高达94%的WO3陶瓷,但是致密度增加的同时WO3陶瓷的压敏特性却下降,随着掺杂浓度的增加,WO3陶瓷的非线性度下降,甚至消失了。通过设置对比实验得出WO3陶瓷的压敏特受掺杂浓度、烧结温度和时间的影响,当掺杂浓度为0.2mol%压敏特性最好,压敏特性随着浓度增加而逐渐消失;烧结温度为1100℃最佳,更高的温度也不利于WO3陶瓷压敏特性的形成,较高的烧结温度与较长的烧结时间能为WO3陶瓷晶粒的生长提供能量,晶粒增长速度越快,内部氧空位的浓度也随之增大,从而使得更多电子能参与导电使WO3陶瓷表现出低电阻及线性欧姆特性。

掺杂对陶瓷的微观结构具有很显著的影响;掺杂能大大改善陶瓷的烧结性能;掺杂对于陶瓷的压敏特性无改善。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化镨(Pr6O11)掺杂三氧化钨陶瓷1/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:30

- 作者:huahuo

- 点击数:841

三氧化钨(WO3)陶瓷与氧化锡(SnO2)系陶瓷都是金属陶瓷,不仅具有金属陶瓷硬度高、耐磨、耐高温、耐腐蚀等特性,且都具有电学性能中的压敏特性,但两者形成压敏特性的机理不同,也因此采用掺杂多种稀土元素来提高压敏特性及电学稳定性时,SnO2系陶瓷性能得到改善,WO3陶瓷无明显作用。陶瓷掺杂Sb、Co和 Pr等过渡金属元素能使其压敏特性和烧结得到显著改善,Pr系压敏陶瓷相比传统的Bi系压敏陶瓷在微结构以及化学组成上具有较大的优势,而且具有更好的电学稳定性。采用Pr6O11掺杂三氧化钨陶瓷,并分析掺杂Pr6O11对三氧化钨微观结构、烧结性能以及电化学性能的影响。

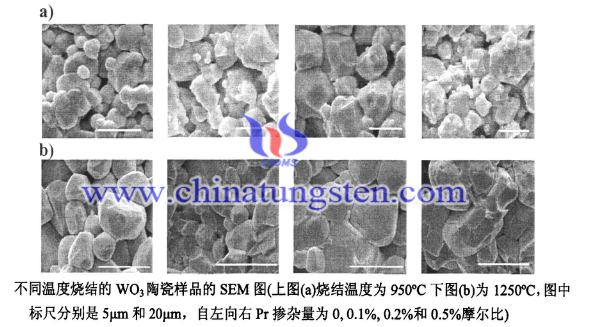

掺杂Pr6O11影响WO3 陶瓷微观结构。WO3陶瓷的晶粒大小随着烧结温度与掺杂浓度增加而增大并气孔减少,呈现致密化结构。同时WO3陶瓷的形貌随着烧结温度变化发生明显的变化,当烧结温度在950℃左右时,表面颗粒会出现大小不均匀的现象;当结烧温度增加时,表面颗大小逐渐向均匀发展;当烧结温度达到1100℃以后,烧结时间与温度增加均能促进WO3陶瓷晶粒生长,由此可判断出1100℃为最佳烧结温度。Pr6O11的熔点为935℃左右,在低温情况下Pr6O11无法形成液相保留在晶界,对陶瓷的致密性起不到影响,所以当WO3陶瓷烧结温度为950℃时,才会出现表面颗粒会出现大小不均匀的现象。掺杂Pr6O11能改善WO3陶瓷的致密性与表面形貌。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

氧化镨(Pr6O11)掺杂三氧化钨陶瓷2/3

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 17:33

- 作者:huahuo

- 点击数:886

掺杂氧化镨(Pr6O11)影响三氧化钨(WO3)陶瓷烧结性能。掺杂Pr6O11后WO3陶瓷明显致密,1000℃左右烧结过程中形成液相,从而促进WO3陶瓷的致密化,通过设立梯度实验发现,0.2%mol的Pr6O11掺杂时,WO3陶瓷获得的最大致密度高达94%,但是随着掺杂浓度的增加,WO3陶瓷致密度反而快速减少,说明过量掺杂浓度并不能增加致密度。经过分析得出以下结论:烧结过程中由于Pr6O11的掺杂形成了液相促进结烧从而提高致密度;当掺杂浓度过大时,烧结过程形成了密度较小的富Pr相,并且Pr6O11在高温环境下极易产生蒸汽,压制WO3陶瓷烧结时气孔排除与收缩,上述两种现象同时发生使得WO3陶瓷密度变小。

当温度高于1100℃,掺杂Pr6O11的WO3陶瓷的致密性随着烧结温度的提高而增加,所以1100℃被认为是该陶瓷最佳烧结温度,温度到达1200℃之前,这种烧结温度与致密度正比关系仍然存在,但当温度增加至1200℃时,WO3陶瓷的密度急剧下降,甚至于WO3陶瓷会失去电学特性。经分析,产生这种现象的主要原因为:WO3熔点为1273℃,Pr6O11熔点为935℃,烧结温度过高时升华形成了两种物质分压,阻碍WO3陶瓷的致密行为,降低致密度。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博:

钨铜电极金相及性能分析

- 详细资料

- 分类:钨业知识

- 发布于 2015年12月22日 星期二 16:49

- 作者:xiaobin

- 点击数:841

钨铜粉末烧结材料其形态分布为以钨为骨架均匀分布在铜基体上。由于钨W的高熔点和高硬度的特性,钨在1000℃下,其极限抗拉强度仍有50kgf/mm2,比常温下的低碳钢强度还要高,这就使得钨铜材料在铜熔点温度以下(约1000℃左右),仍具有极高的抗磨损性和热硬性。而钨骨架以铜为基体粘为一体,并且构成了烧结材料的良好导体和散热的通路,从而使得钨骨架在使用的过程中不会产生局部过热的现象。

常用金属的室温强度主要决定于两个基本因素,即金属原子结合力以及对位错运动阻力。在钨铜材料作为电阻焊电极时常采用增加对位错运动阻力的方法来提高强度,包括冷作硬化和拆出强化等方法。但是,这些方法所得到的强化效果会随着钨铜合金的温度升高而显著降低,最终消失。举个例子,冷作硬化后的紫铜电极,室温下硬度可达到HB100-110,然而当温度升高至200-250℃时,这种冷作硬化效应会全部消失。此外,大多数靠沉淀相析出强化的铜合金,在温度达到500-650℃时,由于沉淀相重新融入基体,而使得强度迅速降低。相比之下,铜钨粉末烧结材料在高温下不会发生相变,再结晶或重结晶等现象。一些对钨铜材料研究数据表明,钨铜W-30Cu的硬度和电导率高于铍铜,软化温度则为铍铜的两倍以上。因此,以钨铜材料来作为闪光对焊或弧焊用的电极,尤其是连续在高温下作业的情况下,对导电性以及耐磨性要求较高的场合,更能凸显钨铜电极材料的优越性。

| 钨铜合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-copper.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

微信:

微博: