钨酸钠催化芳香腈氧化制备芳香酰胺

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月04日 星期一 20:44

- 作者:linlu

- 点击数:853

| 钨酸钠供应商:中钨在线科技有限公司 | 产品详情: http://www.sodium-tungstate.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

氢还原三氧化钨工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月04日 星期一 19:48

- 作者:qiongyao

- 点击数:1588

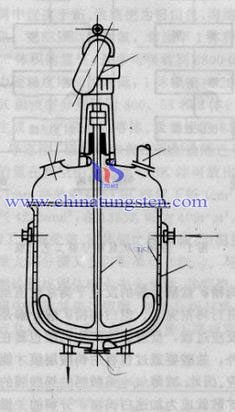

早年制取钨粉的经典方法是以氢气为还原剂将三氧化钨粉末还原成金属钨粉,这个方法具有易控制纯度高的钨粉和钨粉粒度等的特点,过去在世界上获得广泛采用,如今渐被蓝钨氢还原所取代。

钨氧化物各还原反应均为吸热反应,温度升高对还原反应有利。低价氧化钨比高价氧化钨更具有较高的稳定性,因此,工业上采用的两段还原法中的第二次还原温度必须高于第一次还原温度。在钨和氧系中,存在三氧化钨WO3、氧化钨WO 2.9 、氧化钨WO 2.72,氧化钨WO 2等钨氧化物。由三氧化钨制取钨粉的总反应通常是逐级进行的,即WO3(黄)、WO 2.90 (蓝) 、WO 2.72 (紫)、WO2(褐)、W(灰)。

三氧化钨氢还原法又称为黄钨工艺,工业生产中,最受欢迎的是连续逆氢还原方式。一般采用两段还原法来制取中等或中偏细颗粒且粒度较为均匀的钨粉,即第一次由WO3制取WO2,第二次由WO2制取W 。在制取粗颗粒金属钨粉时,则采用一段还原法,即WO3 制取W 。

细钨粉工艺的确定原则:

细钨粉工艺的确定原则:

(1)采用较低的还原温度;

(2)沿炉管有较平稳的温度梯度;

(3)较缓慢的推舟速度;

(4)较小的装舟量或较薄的料层;

(5)较大的氢气流量和较小的氢气湿度;

(6)用颗粒较细的WO3 原料。

粗钨粉工艺的确定原则:

(1)采用高的还原温度;

(2)沿炉管有较大的温度梯度;

(3)较快的推舟速度;

(4)较大的装舟量或较厚的装料层;

(5)较小的氢气流量和较大的氢气湿度。

三氧化钨氢还原生产的钨粉主要有供硬质合金用钨粉和供钨材加工用的钨粉,这两类钨粉的生产工艺制度也是不同的。

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

中国钨业发展存在的主要问题(2)

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月04日 星期一 15:27

- 作者:yiping

- 点击数:889

中国钨业存在的主要问题有产能过剩、产业结构性矛盾突出、技术创新能力不足、高端产品开发能力不足、高端产品开发能力弱、投入产出率不高等问题。另外,生产成本上升、国际竞争力不强,行业发展中的不平衡、不协调、不可持续的深层次矛盾和问题凸显。加之,目前环境保护的意识见长,中国依靠消耗资源、增加产量、牺牲环境的发展模式必须要改变,才能跟得上国际大舞台,中国钨业才能更好的发展。以下具体分析中国钨业发展存在的主要问题:

1.低水平重复建设,产能过剩矛盾突出

据统计,2014年底,我国仲钨酸铵生产能力21.4万吨,钨粉生产能力7.62万吨,硬质合金生产能力4.11万吨,钨丝生产能力350亿米,钨铁生产能力3.00万吨,产能利用率分别为41.1%、49.87%、63.75%、63.75%、45.14%和19.00%。

2.产业集中度低,发展质量和效益不高

钨企业“多、散、小、弱”的状况依然没有根本改变,产业集中度低,国际竞争力不强。具统计,2013年,193家钨矿山企业平均年产量不足500吨,年产1000吨以上的钨矿企业只有21家,占产量的50.28%;2014年,硬质合金年产1000吨以上的企业只有3家,占总产量的45.7%,硬质合金行业销售收入220亿,利润不足10亿元。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

涂层硬质合金工艺

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月04日 星期一 17:14

- 作者:xiaobin

- 点击数:963

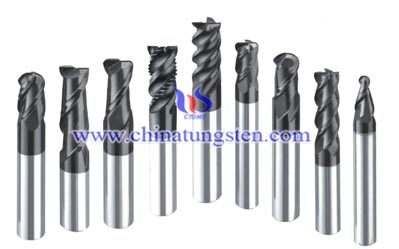

涂层硬质合金在原有的化学气相沉积法(CVD)以及物理气相沉积法(PVD)的基础上加以改进,发展出了一些新的涂层技术。

5.等离子体化学气相沉积法(Plasma Chemical Vapor Deposition, PCVD)

等离子体化学气相沉积法(Plasma Chemical Vapor Deposition, PCVD)是通过利用等离子体中的带电粒子的动能去激发气相化学反应的。其基本原理就是在金属基材表面上沉积一层氮化钛(TiN)、碳氮化钛(TiCN)、氮铝化钛(TiAlN)、氮硅化钛(TiSiN)等具有高硬度和高耐磨性的硬质膜或超硬膜。PCVD法克服了传统化学气相沉积法(Chemical Vapor Deposition,CVD)沉积温度高的缺点,可使得沉积温度降至500-600℃,并在一定程度上减少了成膜的方向性,且涂层较为均匀。如今最新的PACVD法涂覆温度已可降至180-200℃,且焊接性能良好,焊接部位不受任何影响,所以其较为适合于涂覆在焊接用硬质合金刀具以及模具的表面硬化处理。有实验数据表明采用PCVD法涂层的硬质合金钻头与普通的高速钢钻头相比,加工钢材时其工作效率得到了明显的提升,各项综合性能(耐磨性以及耐腐蚀性)大幅度得到提高,且使用寿命延长了近十倍。

6.真空阴极电弧沉积法(Vacuum Cathodic Arc Deposition, VCAD)

真空阴极电弧沉积法(Vacuum Cathodic Arc Deposition, VCAD)是通过利用阴极电弧将靶材蒸发离解,并在负偏压作用下沉积的方法,其具有沉积温度低、沉积速率快、沉积覆盖面积大、离子能量高、离化率高、膜层与基材结合力好、操作方便、设备简单等优点,可广泛运用于一些超硬氮化钛(TiN)、碳化钛(TiC)膜层的沉积。有实验研究在原真空阴极电弧沉积超硬TiN薄膜优化工艺的基础上,用钛铝合金靶材代替钛靶材沉积性能更为优异的(Ti,Al)N薄膜,这对推动(Ti,Al)N薄膜工业化生产有着重要的研究意义。此外,VCAD法除了应用在一些高质量的金属薄膜外,还可适用于Ta-C、光学薄膜、透明导电氧化物薄膜、氮化物多层膜、纳米复合膜、MAX相等多种膜层的沉积。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

中国钨业发展存在的主要问题(1)

- 详细资料

- 分类:钨业知识

- 发布于 2016年1月04日 星期一 15:25

- 作者:yiping

- 点击数:1006

中国具有丰富的钨矿资源,在经历前期的乱采乱伐后,通过国家的产品结构调整,中国钨业进入了稳步发展的阶段。目前,由于经济形势混乱,导致中国及国际钨业的形势不容乐观。了解中国钨业发展阶段存在的问题,对症下药,才能使得中国钨业及国际钨业能更好的发展。

1.开采强度大,钨矿储采比例失衡

钨是一种战略性资源,目前,中国钨储量占世界钨储量的比重不足50%,但却提供全球80%的钨消费量,钨矿储采比不足国外储采比的1/4。尽管查明的钨资源有所增长,但基础储量明显下降,资源优势正在逐步减弱,资源安全形势不容乐观。

2.创新能力不强,产品技术含量、附加值低

中国钨产业依然处于世界钨产业链的中低端,与国际先进钨企业比较还存在较大的差距。例如,生产流程数字化、自动化、智能化,企业管理信息化,以及产品专业化,科技创新集成化、市场和人才全球化水平低;另外以企业为主体,产、学、研、用相结合的科技创新机制尚不完整,研发投入少,高端技术人才缺乏、研发能力较弱;且中国钨精深加工的前沿技术和关键领域少有重大突破,原创性合金技术成果少,生产的产品仍以中低档为主,无法满足国内高端制造业的需求,高性能、高精度的高档的硬质合金数控刀片等高技术含量、高附加值的钨制品仍需要从国外进口。

| 钨产品供应商:中钨在线科技有限公司 | 产品详情: http://cn.chinatungsten.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |