圆钨条和方钨条的对比

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月24日 星期二 11:14

- 作者:xuejiao

- 点击数:766

钨坯尺寸的不均匀会使垂熔烧结的过程总使自身各部分的电阻不均,温度差异大。所以,由于各段烧结程度的不同,尺寸大的部分烧的程度过低,小的部分又过度烧结,会造成熔断。因此最好使用自动装料和跟踪软膜收缩器和合理的压制参数。这样才能保证圆坯各部分在烧结之后的直径波动可以稳定在±0. 4mm以内。

钨坯尺寸的不均匀会使垂熔烧结的过程总使自身各部分的电阻不均,温度差异大。所以,由于各段烧结程度的不同,尺寸大的部分烧的程度过低,小的部分又过度烧结,会造成熔断。因此最好使用自动装料和跟踪软膜收缩器和合理的压制参数。这样才能保证圆坯各部分在烧结之后的直径波动可以稳定在±0. 4mm以内。

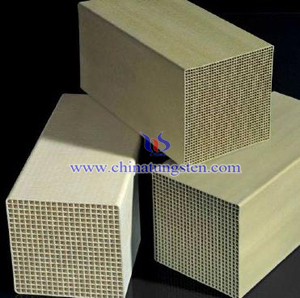

首先可以通过方坯和圆坯的对比看出两者的区别。在万能试验机上,分别对模压生坯,预烧坯,等静压坯在抗压强度和抗弯强度两方面进行比较。在相同的压制的压力情况下,等静压生坯的密度是模压方坯的1.15倍左右,抗压强度是模压生坯的6.5倍,抗弯强度是模坯生坯的2.7倍。在预烧过后,方坯和圆坯的密度近似相同,圆坯的抗压强度是方坯的1.4倍,抗弯强度是2.1倍。由此可知,圆坯在运送过程中比较不容易受到损伤。

将两者进行旋锻加工的时候会发现,方钨条的表面会经常出现细微的裂纹,如果旋锻的温度升高的话,裂纹现象会严重,同样条件下的圆钨条并没有出现这种状况。这是因为方形钨条在开始进行旋锻的时候,它的棱角,面和中心各部分的无法受力均匀,所以变形的程度也有较大的区别,随着钨条的不断加工拉长,没有受到拉力的部位就会与其他部分发生裂纹现象。圆钨条的均匀密度,圆面的断面,没有成型剂,这样可以一定程度上消除加工组织中的缺陷。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨条与钨棒

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月24日 星期二 11:10

- 作者:xuejiao

- 点击数:942

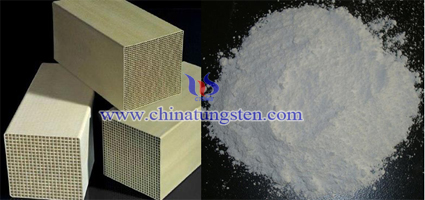

钨棒是一种由金属钨做的金属棒,在高温条件下,作为一个熔点高且热膨胀系数低的材料,广泛应用于支持线,导入线,印表机针,各种电极和石英炉,灯丝,高速工具,汽车自动产品等工业领域。该品种金属棒除了通过高温压制金属钨粉制备而成,还可通过对钨条的加工工艺进行生产。钨条又分为钨圆条和钨方条,两者在进行旋锻加工制备钨棒的时候,所制得的成品具有一定的差别。当两者加工到直径8mm的时候,从断面的金相组织来看,钨方条在加工温度的条件下,其四个角容易产生再结晶组织,如果后续处理不得当,会造成制备的该品种金属棒的内部组织不均匀,这样就会变成后续钨丝成品的缺陷,断裂的主要原因。钨圆条在直径8mm的情况下仍保持均匀的组织密度。不均匀的组织往往会造成丝料内部缺陷的发生,如果不均匀的程度过度严重还会导致其无法继续加工。

观察这种金属棒退火后的孔洞分布状况,可以用扫描电镜观察,会看到钨方条的四个棱角的地方相对应的再结晶组织里的孔洞比较少,几乎没有孔管,但是其中间部分的位置就有比较多的孔管。而钨圆条没有存在再结晶组织,所以在后续加工中其组织分布仍然保持均匀状态。钨条内部组织密度的分布对后续钨棒的加工和钨制品的制备具有很大的影响。因此,使用者应该根据自己的要求选择要使用钨圆条还是钨方条。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

Zr对三氧化钨脱硝催化剂的影响

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 17:03

- 作者:chunyan

- 点击数:1027

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

WO3/TiO2-ZrO2 SCR脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 17:06

- 作者:chunyan

- 点击数:1559

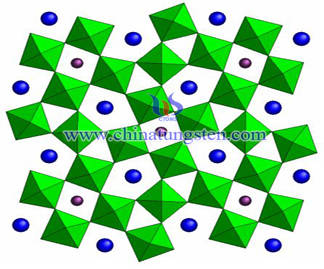

脱硝催化剂是SCR 过程中的核心部分,工业化应用的脱硝催化剂多为钒/钛系,其温度窗口为 370~430 ℃,脱硝效率大约在80%。然而,钒/钛(锐钛矿)系是一个不稳定的体系,二氧化钛是钛氧化物中的一种亚稳态晶体,比表面积较小,受热时表面极易收缩,在一定温度及压力条件下易转化为热力学状态比较稳定的金红石,导致脱硝效率的不可逆下降。实验证明,添加氧化锆可以提高三氧化钨脱硝催化剂的表面酸性、载体的热稳定性以及脱硝效率。

脱硝催化剂是SCR 过程中的核心部分,工业化应用的脱硝催化剂多为钒/钛系,其温度窗口为 370~430 ℃,脱硝效率大约在80%。然而,钒/钛(锐钛矿)系是一个不稳定的体系,二氧化钛是钛氧化物中的一种亚稳态晶体,比表面积较小,受热时表面极易收缩,在一定温度及压力条件下易转化为热力学状态比较稳定的金红石,导致脱硝效率的不可逆下降。实验证明,添加氧化锆可以提高三氧化钨脱硝催化剂的表面酸性、载体的热稳定性以及脱硝效率。| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

铵钨青铜纳米粒子的制备方法

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月23日 星期一 16:13

- 作者:xinyi

- 点击数:1154

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |