硬质合金空心钻头

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月20日 星期五 17:35

- 作者:xiaobin

- 点击数:917

硬质合金空心钻头通常是由难熔金属硬质碳化物WC和粘结相金属Co组成的,其又被称为取芯钻头、中心钻头、开孔钻头等。其是硬质合金钻头中的一类,除此之外还有牙轮钻头、可转位刀片钻头、针状硬质合金钻头等等。硬质合金钻头是靠钻压和自身旋转产生的冲击载荷破碎岩石的。在凿岩钻进中,钻头经受高频率的冲击载荷,且受到扭转、弯曲、拉伸、压缩等多种复合应力的作用,在高速回转碰撞的环境下经受岩石、岩粉和矿水等工作介质的磨损与腐蚀。在研磨性高的硬地层可以使用针状硬质合金自磨式钻头。一般硬合金钻头钻进岩石可钻性为Ⅱ一Ⅶ级的地层;针状硬质合金钻头可钻进Ⅵ一Ⅷ级岩石。而硬质合金空心钻头多用于切削、钻孔、环形槽加工,可广泛运用于轨道、工程、机械、航空航天、桥梁、船舶等加工领域,其钻孔效率高、操作方便灵活,可配合于其他类型钻机进行多方位加工,钻孔性能明显优于传统使用的二刃麻花钻。

硬质合金空心钻头主要包括以下几个牌号:

YG3X HRA ≥91.5在钨钴钛合金中耐磨性最好,但冲击韧性较差,适于铸铁、有色金属及其合金,碎火钢,合金钢小切面的高速精加工;

YG3 HRA ≥90.5 耐磨性仅次于YG3X,对冲击和震动较敏感,适于铸铁、有色金属及其合金连续切削时的精车、半精车加工,精车螺纹与扩孔;

YG6A HRA ≥91.5 属细颗粒合金,耐磨性好,适于冷硬铸铁,有色金属及其他合金的半精加工,亦适于碎火钢合金钢的半精加工及精加工;

YG6 HRA ≥90耐磨性较高,但低于YG3,抗冲击和震动比YG3X为好。适用于铸铁,有色金属及合金,非金属材料中等切削速度的半精加工和精加工;

YG8 HRA ≥89.5使用强度高,抗冲击,抗震性较YG6好,但耐磨性和允许的切削速度较低。适于铸铁,有色金属及合金,非金属材料低速粗加工。

除了硬质合金材料外,空心钻头也有采用高速钢、工具钢等材料。虽然高速钢和工具钢较为锋利且钻孔效率较高,但是其在钻进硬度较高的材质时容易发生脆性断裂。而在这点上硬质合金有更好的强度以及耐磨耐蚀性,在钻进一些较硬的材质时不容易发生崩刃,在有腐蚀性液体的环境下也能够确保钻进工作的稳定进行。硬质合金空心钻头一般刃部采用三枚组合刃结构、齿距不等分割,还有一些特殊结构的组合刃采用若干个外刃、中刃以及内刃组成。每个刀刃在切削过程中,只负担1/3左右的工作量,加上每个刀刃的内侧也均有切削刀,从而使得排屑非常顺畅。另外,由于各刃分别负担一部分切削工作的特性,使得该孔钻极不容易产生崩刃现象。硬质合金空心钻头可以对厚度为50mm的钢板进行高速、高精度打孔且可以交叉重叠打孔,配合专用的取芯钻头机器还能够进行多方位打孔,切削轻快、效率高、钻头使用寿命长、成本也相对较低,适合于各类钻床、铣床、车床等。

以下是一些关于硬质合金空心钻头的注意事项:

1、开始钻孔前必须确保刀具已经完全安装到位,没有松动或没有夹紧的现象。

2、使用磁座钻机钻孔时必须保证钻机磁块下无铁屑,吸附面平整,机器无摇摆或未完全吸附现象。

3、开始钻孔直至钻孔完成的全过程应保持冷却充分,有条件的最好采用内冷却,不充分冷却易引起刀具损坏。

4、钻孔刚开始时应进刀缓慢平稳,切入1-2mm后可以加快进刀速度。出刀时适当减慢走刀速度,中间切削过程应保持进刀均匀。

5、硬质合金钢板钻钻孔时合理的刀刃线速度应在每分钟30米左右,最低不应低于每分钟20米。

6、硬质合金是高硬度的材料,存放和领用过程中应防止刀片磕碰,使用过程中应防止冲击。

7、入刀时若产生剧烈振动,需检查转速是否太高,还需检查机器导轨是否间隙太大,必要时进行维修和调整。

8、钻孔过程中如遇到闷车停机现象,应首先切断电源,手工反向稍微转动刀具,使刀刃脱离切屑区域,再提起电机取下刀具,经查看无异常后可重新开始作业。

9、缠绕在刀体上的铁屑过多时,可退刀后用勾子除去。

硬质合金空心钻头

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

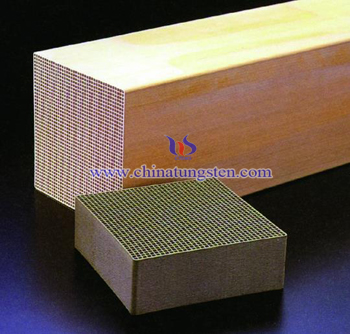

低成本的三氧化钨蜂窝式脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月20日 星期五 17:33

- 作者:chunyan

- 点击数:1046

目前,普遍使用的SCR脱硝催化剂主要是V-W-Ti系。其中,二氧化钛(俗称钛白粉)占到总质量的80%以上,剩余部分为五氧化二钒和三氧化钨等活性物质。由于钛白粉价格昂贵,大多依赖于进口,从而制约了我国脱硝催化剂产业的发展。经过相关厂商和研究人员的不断努力,它们提出用硅藻土替代大量钛白粉来制备蜂窝式脱硝催化剂的方法,解决了现有催化剂成本高、硅藻土利用率低的问题。其制备方法如下:

目前,普遍使用的SCR脱硝催化剂主要是V-W-Ti系。其中,二氧化钛(俗称钛白粉)占到总质量的80%以上,剩余部分为五氧化二钒和三氧化钨等活性物质。由于钛白粉价格昂贵,大多依赖于进口,从而制约了我国脱硝催化剂产业的发展。经过相关厂商和研究人员的不断努力,它们提出用硅藻土替代大量钛白粉来制备蜂窝式脱硝催化剂的方法,解决了现有催化剂成本高、硅藻土利用率低的问题。其制备方法如下:| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钍钨电极加工变形第二相研究

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月20日 星期五 16:09

- 作者:yiping

- 点击数:814

钍钨电极在经过一定量的加工变形后,其第二相发生了不同的变化。通过分析再结晶后电极的第二相、202旋锻后电极的第二相和最后成品的第二相粒子形貌变化,了解变形加工对电极第二相的影响。

再结晶后,钍钨电极的第二相大部分都保持着球状形貌,少部分呈现细长的橄球状,或出现了不规则的破碎现象。这主要是因为,再结晶退火时有许多残余应力消失了,电极内应力处于平衡状态,基体钨晶粒处在回复、再结晶的过程中,第二相多为球形样貌。球形样貌有利于降低电极的应力,防止在后续加工中内部裂纹的产生。另外,球形第二相能更好的与钨基体协同变形,提高电极的力学性能。同时,球形第二相分布在钨基体晶界,能够有效抑制晶界处裂纹的扩展。

而少部分细长的橄球状第二相形成主要是因为,在热轧开坯的过程中外力作用过大,第二相还没来得及向韧性更好的钨基体中运动,就产生了塑性形变,且沿轴方向出现了破碎现象。

经过202旋锻加工后,电极的第二相呈现沿轴向拉长,大部分呈现米粒状,当变形程度不大时,其仍然可以保持与钨基体协同变形的能力。而部分的第二相粒子会出现断裂,这主要是因为,加过程度的增加,加工温度的降低,钨基体的变形能力会逐渐降低。且回复、再结晶的晶粒会逐渐向位错胞转变,这时如果第二相受到了明显的外力,则会发生一定程度的脆性断裂。

随着加工的进行,电极的钨基体呈现明显的纤维组织。第二相粒子呈断续状分布在钨基体纤维组织中,随着变形程度的增加,其变形能力已经跟不上钨基体,发生了脆性断裂。使得米粒状的第二相断裂成更小的颗粒,同时留下大量空洞,则不适合再进行加工,否则会产生大量裂纹。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

凹凸棒土基三氧化钨脱硝催化剂

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月20日 星期五 17:05

- 作者:chunyan

- 点击数:851

| 氧化钨供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-oxide.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

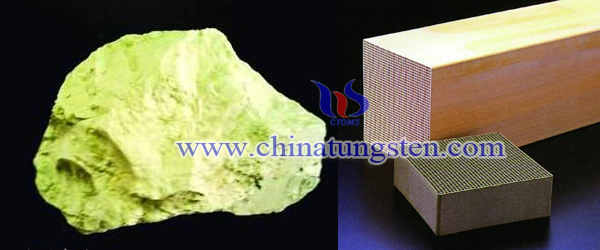

什么是钨条?

- 详细资料

- 分类:钨业知识

- 发布于 2016年5月20日 星期五 10:17

- 作者:xuejiao

- 点击数:1919

钨是一种稀有金属,把钨矿石经过采掘、研磨、水重选、提炼等提炼成纯度60%或90%的钨粉,再通过高温电炉提炼成型生产出的成品就是钨条。它的熔点在3500℃左右。纯钨是一种从地上开采的天然金属。目前,中国和俄罗斯是钨矿钨资源储备量对多的国家。一般来说它的纯度都应在99.95%以上,而且必须出具权威机构的检验分析测试报告,比如:国家有色金属及电子材料分析测试中心分析测试报告或者全世界承认的通标标准(SGS)。钨条也可称之为金属钨,它的淬火和回火后硬度高,且具有较高的耐磨性能,在高温条件下也能保持较好的工作性能。因此,主要应用于加工用车刀刀头、照明器材用钨丝和各种导热体;制造高级汽车的曲轴、缸筒的配料,铸造各种特殊钢的配料;并且广泛用于枪支、火炮、火箭、卫星、飞机、舰船的制造,制造珠宝首饰等流行配饰。

钨是一种稀有金属,把钨矿石经过采掘、研磨、水重选、提炼等提炼成纯度60%或90%的钨粉,再通过高温电炉提炼成型生产出的成品就是钨条。它的熔点在3500℃左右。纯钨是一种从地上开采的天然金属。目前,中国和俄罗斯是钨矿钨资源储备量对多的国家。一般来说它的纯度都应在99.95%以上,而且必须出具权威机构的检验分析测试报告,比如:国家有色金属及电子材料分析测试中心分析测试报告或者全世界承认的通标标准(SGS)。钨条也可称之为金属钨,它的淬火和回火后硬度高,且具有较高的耐磨性能,在高温条件下也能保持较好的工作性能。因此,主要应用于加工用车刀刀头、照明器材用钨丝和各种导热体;制造高级汽车的曲轴、缸筒的配料,铸造各种特殊钢的配料;并且广泛用于枪支、火炮、火箭、卫星、飞机、舰船的制造,制造珠宝首饰等流行配饰。

按照国家2006年11月1日实施的GB/T 3459-2006《钨条》的规定,钨方条尺寸为: TW-2:(10-16)mm*(10-16)mm*(>=300)mm; TW-1、TW-4:(10-16)mm*(10-16)mm*(>=30)mm。钨圆条尺寸为: TW-2:直径(16-30)mm*(>=300)mm,弯曲度不大于4mm;TW-1、TW-4:直径(16-30)mm*(>=30)mm。针对该类型产品的包装及其方法方式也做了相关规定。一般情况下,每根大约1000g,一般分为小包装和大包装。小包装一般使用硬纸盒或者塑料盒进行包装,每盒以公斤计大约是7根装一盒。大包装采用木箱单位以三十公斤计一般是5盒装一箱。国际运输每箱限重50KG;国内运输每箱限重25KG。

| 纯钨产品供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |