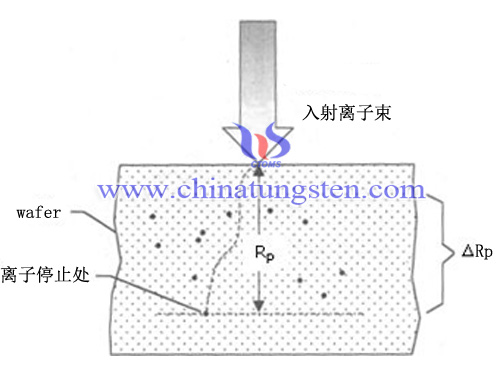

离子注入用钨零件

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月21日 星期二 13:12

- 作者:qiongzhen

- 点击数:977

| 钼产品供应商:中钨在线科技有限公司 | 产品详情: http://www.molybdenum.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金球头铣刀

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月16日 星期四 17:33

- 作者:xiaobin

- 点击数:894

硬质合金球头铣刀也被叫做R刀,其刀刃呈球形,一般被装配于铣床上用于铣削模具钢、铸铁、碳素钢、合金钢、工具钢、一般铁材等材料。尤其是在高温环境下依然保有优良的铣削性能。球头铣刀已广泛应用于具有复杂几何形状的工件三维表面加工。在各种类型的球头铣刀中,具有平前刀面的球头铣刀具有结构简单、易于设计制造、便于重磨等特点。在用球头铣刀加工三维曲面工件时,产生的刀具路径很多,平行走刀精加工刀具路径计算简单,能满足复杂曲面的加工精度要求,在模具数控加工中得到广泛应用。通过科学地选择行距和步长,配合其它的加工策略,如:曲面分区加工、切入点和切出点确定、行间和层间附加合理的圆滑转接等,可以充分发挥出该刀路的加工优势,完全能加工出满足生产技术要求的复杂三维模具曲面。

优点

1.加工更为平稳,加工表面光洁度更高。使用球头铣刀进行加工时,切入角是连续变化的,几乎没有突变的现象; 2.加工废料少,加工精度高,是曲面半精加工和精加工的理想工具(半精加工的路径间距一般是精加工间距的2倍);

3.降低了实际的切削半径,降低了切削线速度,见笑了切削加工的切削效率和切削扭矩,有利于主轴电机平稳运行。

注意事项

1.尽量减小使用刀尖加工工件:在实际加工时,球头刀尖位置的加工线速度为零。换句话说,该区域不存在切削,而是进行磨削,冷却液加不到切削区域导致切削热得不到有效分散,从而刀具的使用寿命下降;

2.对直壁最好使用等高外形的加工方法进行加工,尽量减少球头沿直壁向下加工;

3.注意对深槽的加工:刀具容易完全沉入,由于球头的容屑槽相对较小,在加工粘度加大材料(如紫铜),进给速度较快时,很容易断刀。所以,在使用球头刀进行加工时,要注意排屑。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金顶针

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月16日 星期四 17:03

- 作者:xiaobin

- 点击数:860

硬质合金顶针也被称为推杆、镶针、中针、托针等,有时候车床用的顶尖也被叫做顶针。其主要作用是将产品从模具上分离出来或者导通较为细长的孔。与缝纫用品的顶针不同,缝纫用顶针通常由金属或塑料做的环形指套,表面有密麻的凹痕,在将缝针顶过衣料时用以保护手指。而我们这里所致的顶针是一种起到顶出或稳固等作用的模具配件。

用途

常用于塑料模具中,产品与模具的分离;

硬质合金顶针可以用来导通或疏通较为细长的孔;

装配在车床或磨床上,用来支持工件并使工件围绕它转动的头部圆锥形金属圆棒;

用于模具里面,它可以起到稳固作用,被叫做镶针。(可分为圆顶针、标准顶针、托针、非标准顶针)

车床、磨床顶针的标准型号:固定顶针的标准是GB/T9204.1-1988,回转顶针的标准是JB/T3580-1998。

顶针及配套塑料模具的设计标准:

1.顶针小于3㎜的要用两节顶针;

2.用杆顶出的顶块,要求杆镶入顶块8㎜。顶块必须有导套,导套要有固定;

3.碰到小顶块不能用螺丝固定的,请设计用销子定位;

4.顶片的R角一定要设计,在模具既可以用顶片也可以用顶针脱模的情况下,优先考虑顶针。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

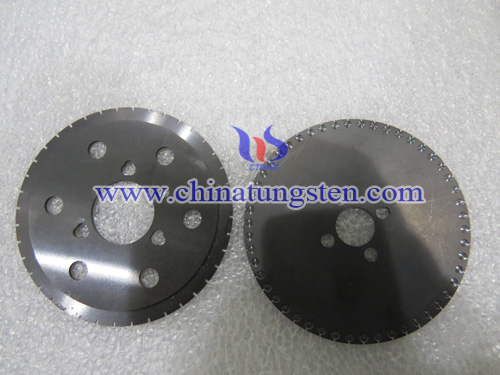

硬质合金切槽刀

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月16日 星期四 17:23

- 作者:xiaobin

- 点击数:989

硬质合金切槽刀又被称为数控切槽刀,其切割精度较高且使用寿命较长,常用于加工轴类零件上的退刀槽、砂轮越程槽、卡簧槽以及某些零件上的密封槽、内孔槽等加工。圆柱体切槽包括且切外圆槽、内孔槽、退刀槽、端面槽。所切槽形包括窄槽、宽槽、成形槽。加工它们所用刀具主要是各类车削用切槽刀。内孔切槽刀采用双冷却液孔,并

切槽的种类有许多,如轴类零件上的退刀槽、砂轮越程槽、卡簧槽以及某些零件上的密封槽、内孔槽、环槽等。在车床上切槽分为切外槽、内孔切槽和端面上切槽。用相同的切槽刀不能既切外槽又切内槽,切外槽的刀具能够用于端面槽的车削。切外槽和端面槽均采用矩形刀杆,而切内槽常用圆形刀杆或方形刀杆。此外,刀片与刀杆的组合尺寸必须小于内孔直径,若零件上相邻有多个槽,则可采用多刀同时切削,以保证切槽的精度,提高生产率。

其具有以下一些突出的工艺特点:

1.加工进给量小,切削厚度均匀,单位切削力大,散热性较好;

2.切削速度较快且分布均匀;

3.工件一面旋转,刀具不断切入,形成阿基米德螺旋面;

4.刀具宽度窄,相对悬伸长,刀具刚性差,易振动,特别是切断,切深槽的时候。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

硬质合金导套

- 详细资料

- 分类:钨业知识

- 发布于 2017年3月16日 星期四 17:01

- 作者:xiaobin

- 点击数:763

硬质合金导套也被称为钻套或者模具导套,它常与导柱配合使用,起到一个导向的功能。一般配合间隙很小,在0.05mm以内,多用于模具或一些机械中,来保证切割、钻孔运动的准确性。导柱和导套常配合使用,采用硬质合金材料所制备的导柱导套具有摩擦系数小、耐磨性能好、尺寸精度高、耐冲击、耐高温等优良特性,可以很好地适用于高精度冲压模具,汽车覆盖模具等频繁工作的往复运动导套。

功能

1.连接上下模具的导向装置;

2.保持间隙,减少冲压工作时设备对模具的不良影响;

3.承受侧向力,避免在该力作用下产生模具的偏移、崩刃、设备损坏甚至是人身安全问题;

4.通过合理的设计,保证加工精度,延长模具使用寿命。

注意事项

1.加工前,需检查低孔直径以确定粗镗孔的首次加工尺寸、镗杆直径以及粗镗孔次数;

2.根据孔的深浅以及所处地形位置,选择合适的镗杆;

3.加工前需检查预钻孔的偏心情况以确定是否足够完成加工;

4.导套孔底部非工作部分的直径应大于其相应导柱直径5mm以上;

5.加工完成后,要检测孔径以及垂直度等是否符合相关标准。

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |