钨合金直线加速器

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月04日 星期四 16:51

- 作者:meijin

- 点击数:1988

医用加速器是生物医学上的一种用来对肿瘤进行放射治疗的粒子加速器装置。带电粒子加速器是用人工方法借助不同形态的电场,将各种不同种类的带电粒子加速到更高能量的电磁装置,常称“粒子加速器”,简称为“加速器”。目前国际上,在放射治疗中使用最多的是钨合金直线加速器。

钨合金直线加速器是指利用高频电磁场进行加速,同时被加速粒子的运动轨迹为直线的加速器。高频直线加速器简称直线加速器,是指用沿直线轨道分布的高频电场加速带电粒子的装置。钨合金电子直线加速器是利用具有一定能量的高能电子(速度达到亚光速)与大功率微波的微波电场相互作用,从而获得更高的能量。

钨合金直线加速器的功用强大,但是它在治疗中产生的辐射也不容小觑。辐射头内除一挡用于均整X-辐射的均整过滤器外,还采用多挡使电子辐射分布均匀的散射过滤器。为了调节电子辐射野,在电子辐射治疗时需附加不同尺寸和不同形状的钨合金限束屏蔽装置。由钨合金材料制成的电子直线加速器具有:高射线屏蔽性、环保性的特点。钨合金材料有着很高的密度,减小了射线屏蔽件的尺寸,而不影响射线屏蔽效果。由钨合金为材料制造的辐射探测器没有危害性。

钨合金直线加速器适应症广泛,可用于头颈、胸腔、腹腔、盆腔、四肢等部位的原发或继发肿瘤,以及手术后残留的术后或手术前的术前治疗等。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

放射源钨合金存储罐

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月04日 星期四 16:45

- 作者:meijin

- 点击数:1717

放射源存储罐是一种通常用钨合金做的厚屏蔽容器,供运送或贮存放射性同位素或其他放射性物质之用。放射性物质在衰变反应中可以释放出多种射线,它们往往会对人体产生不良影响。因此,要寻找能够“遮挡”这些射线的物质作为容器。放射性物质运输容器是放射性物质安全运输的唯一物理屏障,运输容器还需能抵抗可能的碰撞事故,而钨合金制成的放射源钨合金存储罐以其密度高、硬度高、耐磨损、良好的耐冲击及耐用性成为最常用的一种放射性储源容器。

照射防护的三要素是距离、时间和屏蔽,或者说辐射防护的主要方法是时间防护、距离防护和屏蔽防护。在实际工作中,由于条件所限,往往单靠缩短接触时间和增大距离并不能达到安全操作的目的。例如室内安装一大型60Co辐照源,离工作人员的最大距离也只有几米。在工作人员处的剂量当量可能达1希/秒以上,这时即使在那里停留一秒钟也是很危险的。因此必须采用屏蔽防护。屏蔽防护就是根据辐射通过物质时被减弱的原理,在人与辐射源之间加一层足够厚的屏蔽物(减弱材料),把外照射剂量减少到控制标准以下,以保护人体安全。屏蔽所用材料根据射线不同的性质、类型、输出量大小等决定,其厚度根据控制水平来确定。通常会用屏蔽性能好的放射源钨合金存储罐来存放辐射源。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金电镀

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月04日 星期四 16:38

- 作者:meijin

- 点击数:1895

钨合金电镀技术是一种应用于机械设备零部件表面处理的防腐耐磨处理技术。该技术的耐磨性、耐蚀性等主要性能优于镀铬,且环保节能、物料利用率高,被认为是镀铬工艺的替代工艺。

油田设备的“腐蚀”与“磨损”被称为两大世界级难题,全国约2.92万口油井都存在不同程度的腐蚀与磨损,随着我国油气田开发年限和设备使用年限的增长更是每况愈下。另外,高含硫原油进口量大幅增加,炼制设备的腐蚀问题同样日益突出。更加可怕的是,因腐蚀和磨损对设备安全稳定运行带来的不利影响会越来越突出。

钨合金其硬度与耐磨性和电镀铬相当,但是耐酸耐碱,生产成本低廉,而且可以根据石油井下的具体作业情况配置电镀液,实施相应的电镀工艺,满足其作业要求。现在,同样的环境下,采用钨合金电镀的设备使用寿命高出好几倍。

钨合金电镀之所以性能如此优越,是因为钨合金电镀后所得的镀层是新的合金材料,该合金具有很好的耐磨性,很好的耐酸、耐碱、耐盐雾性能,以及优异的抗高温氧化性能,与基底材料有很好的结合力。钨合金电镀工艺是一种传统的加工工艺,也被称之为钨合金电镀代铬技术。目前广泛用于金属防腐蚀和防磨损,延长使用寿命。

钨合金电镀工艺一举解决设备腐蚀与磨损两大难题。钨合金电镀工艺在石油机械行业的应用,不但可以解决电镀铬带来的污染问题,更重要的是可以提高中国石油机械制造业各类关键性零部件产品的性能,给整个石油机械制造业带来了变革,促进了产业链的整体升级。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金准直器

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月04日 星期四 16:41

- 作者:meijin

- 点击数:1761

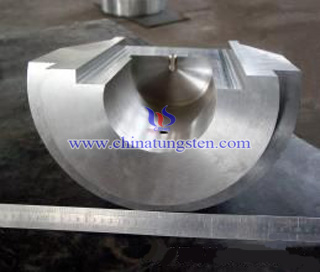

辐射准直器指的是位于辐射源中心与测量点之间的对辐射起到限束和准直作用的仪器。辐射源中心、辐射准直器、探测系统三点一线,共同构成一个完备的测试体系。辐射准直器的功能是对辐射限束,通过准直器到达测点处探测器的辐射只来自测量视野内的辐射源,减少测试本底的干扰,提高信噪比。

测量对象不同,准直器的设计亦有差别。准直器的长度从几厘米到数十厘米,孔径从微米到厘米。中子、γ图像测量所需准直孔径较小,涉及信噪比和空间分辨参数。钨合金准直器是因射线的不同可分为中子射线准直器,X射线准直器,及伽马射线准直器。钨合金准直器作为射线加速器的一部分主要应用于放射治疗领域。通过放射治疗对人体各部位恶性肿瘤及一些良性病进行的治疗,同时可用放射线治疗癌症。

钨合金准直器是缩小粒子束或光波的装置,缩小意味着使粒子射线沿着特定的方向,即只允许与准直器平行的射线通过,或使空间截面梁体变得更窄从而限制射线量的装置,是医用加速器的辐射头组成部件。对电子辐射的准直除利用初级和次级准直器外,在辐射头下方配备电子限束器,它能限定电子辐射的范围,同时保护靶区外的正常组织和使要害器官免受照射。一个准直器组件通常包括一个钨合金多页光栅,及一个移动设备。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金钻井设备

- 详细资料

- 分类:钨业知识

- 发布于 2017年5月04日 星期四 16:31

- 作者:meijin

- 点击数:1821

钻井是利用机械设备,将地层钻成具有一定深度的圆柱形孔眼的工程。在地质工作中,利用钻探设备向地下钻成的直径较小、深度较大的柱状圆孔。钻井是勘探与开采石油及天然气资源的一个重要环节,是勘探和开发石油的重要手段。

钨合金是用来制造钻井设备的最佳材料。这是由于钨合金产品的密度高达18.5g/cm3,硬度高达36HRC,耐磨损,以及良好的耐冲击及耐用性。钨合金突出的机械性能使钨合金在石油钻井领域具有很大的优势。成为钻地下水、石油天然气设备的首选材料。密度大具有很大的重量可很好的进入重晶石泥,硬度高在超低温等恶劣的环境,也能抵住水压。钻井设备的设计要求高度加工的探测器给予定位,机械性能的稳定性对这些部件的运作起到关键作用。此外,钨合金通常在机械、仪表制造业中还被用做平衡的元件,如在石油钻机的钻杆上安装钨合金的配重块可以大大提高钻井的垂直度,提高石油钻深效率。石油钻井总是需要进入地层越深越好,高性能的钻井设备是很重要的,必须重并且够牢固,以此好平衡太多向上的阻力,增强下降的动力。实际上,它必须充当整个装置的配重。钨合金钻井材料就是用于专业钻探工程中的钻头工具制造材料和配重材料。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |