硬质合金注射成形混合装置

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月28日 星期五 19:40

- 作者:ruibin

- 点击数:2090

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

医用钨合金屏蔽件

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月28日 星期五 19:26

- 作者:meijin

- 点击数:1863

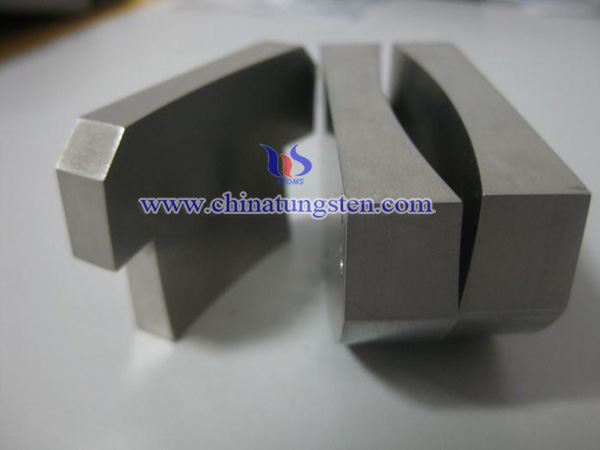

医用钨合金屏蔽件材料分为两类。一类为高比重钨合金材料,其主要由90%以上的钨粉与其他金属粉末如镍,铁,铜粉混合而成,另一类是由柔韧的耐热屏蔽沉浸在有机硅或树脂聚合物的钨铁金属粉末制成的材料。它具有高密度,高辐射屏蔽,及环保的特性,是制造医用辐射屏蔽件的首选。

医用钨合金屏蔽件作为钨合金屏蔽件产品的专业应用,可作为医疗直线加速器,医疗多页光栅,X线治疗机等医疗器械的屏蔽材料常应用于放射治疗。放射治疗所用X辐射能量范围为1-25MV。钨合金放射性治疗屏蔽件可缩小粒子束或光波,使粒子射线沿着特定的方向,即只允许与治疗屏蔽件平行的射线通过,或使空间截面梁体变得更窄从而限制射线量。

此外,医用钨合金还用于以下屏蔽:

注射器屏蔽件

钨合金注射器屏蔽件是由钨合金为原料制成的是用于医疗注射放射性药物时起保护作用的医疗器械。钨合金注射器屏蔽件是利用高致密钨合金对放射性粒子的屏蔽作用。钨合金密度可达16 .5-19.0g/cm3,对放射性粒子有很好的屏蔽效益。

钨合金屏蔽罐

钨合金屏蔽罐也是钨合金屏蔽件的一类产品,用于医疗中盛放放射性药物的容器。钨合金屏蔽罐主要用于屏蔽医疗用放射性针剂、药品、和X,伽马射线等放射一起的放射源材料。

医疗造影

医用钨合金屏蔽件可作为CT断层扫描仪的屏蔽件。CT扫描仪可产生X光,这是一种强大的电磁能。这种较高的能量水平可以使X光直接穿过人体大多数的软组织。穿透人体的射线将被,钨辐射屏蔽件吸收,得到的数据传输到计算机利用光影原理进行成像。

放射性示踪

医用钨合金屏蔽件可作为提取屏蔽注射器及PET屏蔽注射器的屏蔽件。提取屏蔽注射器上有一个2mm厚的钨合金部件。注射器提取放射性药剂时,该部件可以保护手臂免遭辐射。当药剂注射到人体内时,钨合金部件可以拆卸掉。而且拆卸十分简单。屏蔽件上有一旋钮,可将屏蔽件与注射器牢牢地固定住。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

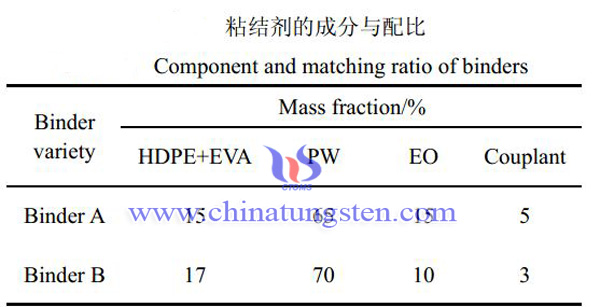

硬质合金的注射成形粘结剂

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月27日 星期四 20:24

- 作者:ruibin

- 点击数:2419

| 硬质合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-carbide.com.cn |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

高比重钨合金应用

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月28日 星期五 18:48

- 作者:meijin

- 点击数:2164

高比重钨合金具有一系列优异的工程性能,得到了广泛的实际应用,消耗量逐年增加。高比重钨合金主要有如下应用:

一、在宇航、导弹及航空工业中的应用

1. 陀螺仪部件

陀螺仪是卫星、飞机、各种导弹和宇宙飞船的导航和控制系统的心脏,陀螺仪的稳定性与其回转质量成比例的。陀螺仪转子在工作过程中以20000转/分以上的转速旋转,因此要求材料具有足够的强度以承受离心力作用,而高比重钨合金正是这一理想材料。

2. 在导弹中的应用

除用于陀螺转子外,还用于导弹中导向装装置。

在航空工业中的应用

高比重钨合金的一个重要用途是用于飞机及直升飞机的升降控制和舵的平衡装置,飞机付翼和方向舵的控制装置以及飞机的减震装置。在直升飞机上用作转子叶片静、动平衡重及减震装置。

二、在常规武器中的应用

1.穿甲弹弹芯

国外在设计研制脱壳穿甲弹方面,为增大弹芯动能,提高穿甲能力,应用高比重钨合金是一项已见成效的技术措施,国外对此甚为重视,于七十年代初开始研制,并在较短的时间内转入使用。目前,除美国采用了高比重钨合金弹芯材料外,西欧许多国家也相应采用。

2.小口径子弹头

美国通用电气公司研究了一种97W-2.1Ni-0.9Fe合金,弹头重80克,仅用3580英尺/秒的极限速度可击穿60 ̊夹角1英寸厚的军用钢板。

三、在机械制造及仪表工业中的应用

1.压铸模

压力铸造是一种少切屑、无切屑的精密铸造工艺,能直接制造复杂形状的部件。工艺单、成品率高、无孔洞、节约原材料,尤其在黑色金属压铸中,期模具工作条件非常苛刻,它必须承受高温、高压及金属液流的冲刷,能抗腐蚀、抗氧化和抗热冲击。高比重钨合金由于具有良好的导热性和抗蚀性,是较好的压铸模材料,与铜模相比,提高使用寿命数位至数十倍。

2.手表重锤

自动手表中的重锤是利用手臂的轻微动作,并在重锤惯性的作用下,驱动发条而达到自动上弦的目的。重锤的比重越大,惯性能愈大,走时愈长。因此,要求重锤材料有足够的比重、无磁性,并有一定的强度和良好的耐蚀性,能机加工成精密另件。目前,瑞士的一些名牌自动表均采用了这类合金,其成分多为W-NiCu合金,使用时在重锤零件表面镀金或镀镍,提高抗蚀性并增加美观。我国也应用了高比重钨合金作为自动手表重锤材料。

3. 其他

高比重钨合金被用来制造刀夹,特别是镗杆。

森林月供用链锯小型发动机的高曲轴用高比重钨合金作为配重材料。

电火花加工及电化学机床的电极也是用高比重钨金制造

四、屏蔽材料

1.医疗器械

由于高比重钨合金的密度高,有极好的吸收射线能力,是优良的屏蔽材料。如准直仪、翼形防护组件和消半影块等均采用了高比重钨合金。医用电子直线加带器的屏蔽部件也采用高比重钨合金。

2.石油探井仪

用于双源距密度测定仪的屏蔽部件,该仪器用来测量地表层下几千米处油层的含油量,将原来铅制屏蔽部件改为高比重钨合金后,仪器体积小,准确度高,使用寿命长,已广泛应用。

3.热电发生器

是一种利用放射性同位素的聚变能发电设备,可采用高比重钨合金作容器,已广泛用于气象站、灯光浮标、音响无结电信标、海洋学研究等。

五,在电气工业中的应用

1. 电铆机用铆头材料

采用高比重钨合金作铆头材料,其寿命比原来用其他材质制成的铆头高数十倍至百倍。还可作点焊机中的焊嘴材料。

2. 触点材料

在某些大电流和高压电的开关中,采用高比重钨合金作触点材料,能抗电腐蚀,抗氧化,在超高压技术中将有广泛应用。

六、其他方面

在美国采用高比重钨合金作高性能比赛汽车曲轴的精密平衡。国际飞镖赛事中,职业选手使用的钨钢飞镖也是由高比重钨合金加工成钨合金飞镖杆制成。高尔夫球拍和网球拍镶上高比重钨合金块,可增加球拍的动量,减少球拍振动,还可用在标枪上,使其飞行平衡,着点准确。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |

钨合金镀金块用途

- 详细资料

- 分类:钨业知识

- 发布于 2017年4月26日 星期三 18:55

- 作者:meijin

- 点击数:766

钨合金镀金块指的是在钨合金块表面镀金(多数情况之下为镀24K黄金)使其具有形同黄金金块一般金黄亮丽的外观的一种收藏、纪念品。钨合金镀金金块具有很强的耐腐蚀、耐磨损特性,因而可长期保存而不损坏。

钨合金镀金块由于其形式黄金金块的外观和相似的手感而被称为“黄金替代品”,钨合金被越来越多地用于替代金或银制品,如:项链、戒指、耳环、手链等,因可以长久保持亮泽的特性,当被用来做首饰时,经常有指示情人间的爱情永存。钨合金镀金产品密度与黄金相近,且独有的高密度、耐腐蚀、耐磨损特性,钨镀金产品十分耐用,且价格适宜,因此作为一种性价比极高的产品越来越受到人们的欢迎。虽然钨合金镀金产品价格较黄金更为低廉。但它在保值价值上无论如何也不能代替黄金。它通常用途都是作为一种工艺品、收藏品、纪念品或者礼品,来作为人们情感的承载和传递。例如一支获得冠军的球队,就可以使用钨合金镀金块来作为纪念品;也可在钨合金镀金块上刻上您公司的名称和标志,作为年度会议的奖品,赠送优给秀员工等。也正是因其价值低于黄金,因而也可替代真金摆放在黄金商铺的柜台陈列面,大大降低偷盗、抢劫、损坏等问题造成的巨大经济损失。

| 高比重合金供应商:中钨在线科技有限公司 | 产品详情: http://www.tungsten-alloy.com |

| 电话:0592-5129696 传真:5129797 | 电子邮件:sales@chinatungsten.com |

| 钨钼文库:http://i.chinatungsten.com | 钨钼图片: http://image.chinatungsten.com |

| 钨新闻3G版:http://3g.chinatungsten.com | 钼业新闻: http://news.molybdenum.com.cn |